申请日2012.10.24

公开(公告)日2013.04.17

IPC分类号C02F103/36; C02F3/12

摘要

本实用新型涉及一种处理煤制甲醇废水的工艺装置。所述装置主要由生物接触氧化单元和活性污泥处理单元顺次连接组成。所述一级生物接触氧化单元是由两组结构相同的生物接触氧化单元并联组成。本实用新型通过各单元间的协同作用,可达到最好的废水处理效果,抗负荷变化冲击能力强,出水水质稳定,运行成本低,COD去除率为93%以上,氨氮去除率为97%以上。

权利要求书

1.一种处理煤制甲醇废水的工艺装置,其特征在于,所述装置主要由生物接触氧化单元和活性污泥处理单元顺次连接组成。

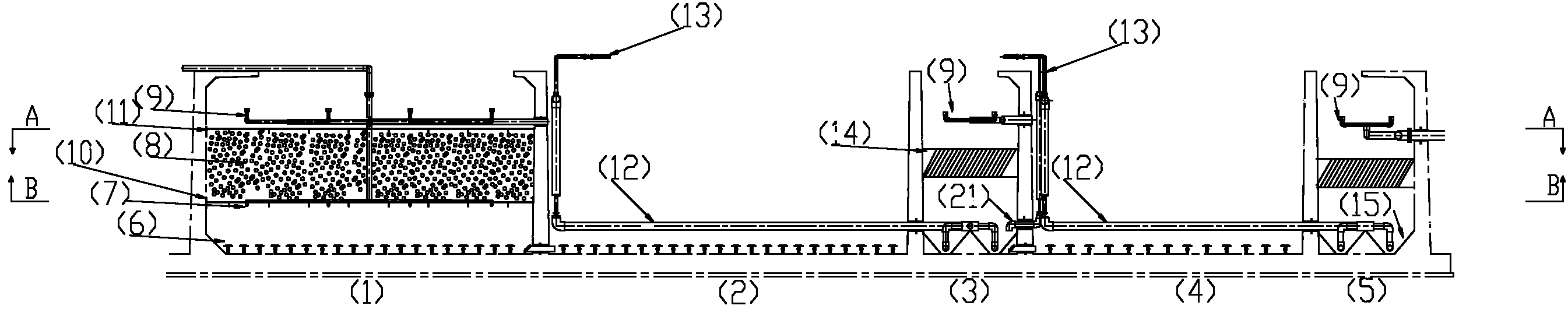

2.如权利要求1所述的处理煤制甲醇废水的工艺装置,其特征在于,所述装置由一级生物接触氧化单元(1)、一级活性污泥处理单元和二级活性污泥处理单元顺次连接组成。

3.如权利要求2所述的处理煤制甲醇废水的工艺装置,其特征在于,所述一级生物接触氧化单元(1)是由两组结构相同的生物接触氧化单元并联组成。

4.如权利要求2或3所述的处理煤制甲醇废水的工艺装置,其特征在于,所述生物接触氧化单元底部设有曝气装置(6),曝气装置(6)上方设有填料区;所述填料区由底部支撑层(10)、顶部支撑层(11)和填充于底部支撑层(10)和顶部支撑层(11)之间的生物填料(8)组成;在所述底部支撑层(10)上分布有进水管(7),所述顶部支撑层(11)上固定有出水集水器(9)。

5.如权利要求4所述的处理煤制甲醇废水的工艺装置,其特征在于,所述一级生物接触氧化单元(1)底部的曝气装置(6)为两组。

6.如权利要求4所述的处理煤制甲醇废水的工艺装置,其特征在于,所述生物填料(8)为组合填料、软性填料、弹性填料或悬浮填料。

7.如权利要求4所述的处理煤制甲醇废水的工艺装置,其特征在于,所述生物填料(8)的填装体积为生物接触氧化单元总体积的20~80%。

8.如权利要求2所述的处理煤制甲醇废水的工艺装置,其特征在于,所述一级活性污泥处理单元包括一级活性污泥反应单元(2)和一级泥水分离单元(3);所述二级活性污泥处理单元包括二级活性污泥反应单元(4)和二级泥水分离单元(5);一级泥水分离单元(3)安装有向二级活性污泥反应单元(4)排泥的污泥回流管Ⅱ(21)。

9.如权利要求8所述的处理煤制甲醇废水的工艺装置,其特征在于,所述一级活性污泥反应单元(2)和二级活性污泥反应单元(4)底部设有曝气装置(6);在单元底部设有出水口(20),使废水自流入其下一级的泥水分离单元中。

10.如权利要求9所述的处理煤制甲醇废水的工艺装置,其特征在于,所述一级泥水分离单元(3)和二级泥水分离单元(5)底部设置有集泥装置(15),集泥装置(15)内安装有污泥回流管Ⅰ(12),所述污泥回流管Ⅰ(12)通过预留孔延伸到活性污泥反应单元并连接有气提空气管(13);在集泥装置(15)上方设有斜管填料层(14),斜管填料层(14)上方设有出水集水器(9)。

11.如权利要求10所述的处理煤制甲醇废水的工艺装置,其特征在于,在各单元底部设有排泥管(19)与外部排泥泵连接;在一级接触氧化单元的侧面设有维修通道(16),在一级活性污泥反应单元(2)和二级活性污泥反应单元(4)的侧面设有检修梯(17)。

12.如权利要求11所述的处理煤制甲醇废水的工艺装置,其特征在于,各单元间通过对夹止回阀(18)相互连通。

13.如权利要求12所述的处理煤制甲醇废水的工艺装置,其特征在于,在一级活性污泥反应单元(2)和二级活性污泥反应单元(4)内安装有在线pH仪;在一级生物接触氧化单元(1)、一级活性污泥反应单元(2)和二级活性污泥反应单元(4)内安装有在线溶氧仪。

说明书

一种处理煤制甲醇废水的工艺装置

技术领域

本实用新型涉及废水处理技术领域,尤其涉及一种处理煤制甲醇废水的工 艺装置。

背景技术

随着石油资源紧缺、油价上涨及甲醇汽油的推广使用和甲醇生产烯烃类物 质关键技术的突破,国内外甲醇生产正呈现突飞猛进的态势。甲醇作为清洁能 源和石油化工的原料替代品,市场需求量急剧增加,煤制甲醇项目也越来越多, 甲醇废水的处理问题受到环保部门和科研机构的高度重视。氨氮排放量呈逐年 增大趋势,从2003年的1297kt·a-1上升至2006年的1413kt·a-1,因此采取有效的 废水处理工艺非常重要。甲醇生产原料包括天然气、煤、轻油、重油等,鉴于 我国自身的资源储量现状,煤将成为我国甲醇生产最重要的原料。随着煤制甲 醇厂家在国内大批上马,随之带来的废水对环境的污染不容忽视。

煤制甲醇废水的特点为:水质水量变化较大,废水来源主要为气化废水, 占80%左右;高氨氮(约400mg/L);COD质量浓度适中(约850mg/L);有机 物以甲酸为主,BOD5/CODCr约为0.5左右,可生化性较强,氨氮以无机氨为主; 悬浮物以无机物为主。由于实际运行操作、事故排水等原因,废水中氨氮浓度 可能暂时较高(可达到500~800mg·L-1),对生化处理产生严重的冲击,造成系 统崩溃,需要较长时间恢复。

目前处理煤制甲醇废水常用的生化方法有厌氧、好氧或厌氧+好氧复合等 多种生物处理工艺。具体有序列间歇式循环活性污泥法(CASS)、UASB反应 器工艺、A2O工艺。

(1)序列间歇式循环活性污泥法(CASS)处理工艺

CASS属于序列间歇式活性污泥法(SBR)工艺的一种变形,工艺特点与传 统SBR相似。CASS工艺最大的特点是连续进水,间歇排水。为了提高废水的 可生化性和防止污泥膨胀,一般设有生物选择器或预生物反应器。

与普通活性污泥法相比,CASS工艺流程简单,占地面积小,投资较低;处 理效率高,出水水质好;运行灵活,适合分批建设。但是工艺本身也存在一些 不足,如运行管理较复杂,关键设备滗水器(SBR工艺采用的定期排除澄清水 的设备)故障率高。CASS工艺周期排水量仅为有效容积的1/3,一般情况下要 求最少设置两池,因此处理装置容积闲置率较高。另外,由于排水为间歇方式, 使CASS工艺与后续处理设施衔接较困难,通常要增加中间水池和提升设备。

CASS工艺目前在国内多用于生活废水和一些可生化性较好的工业废水,如 食品工业废水等。但CASS工艺对氨氮的去除效率一般。据国内研究应用CASS 工艺较多的总装备部工程设计研究总院环保中心的研究资料显示,当进水氨氮 大于100mg/L时,出水氨氮的浓度超过50mg/L,氨氮去除率小于50%。为了增 加脱氨效率,工程实际中增加了水解酸化池和污泥回流系统,使废水处理系统 投资增加,运行费用升高,管理难度加大。

(2)UASB反应器+好氧

废水先进入调节池调节水质、水量,并进行预曝气,然后进入隔油池进行 除油,除油后的废水经pH(化学沉淀法)值调整、混凝沉淀后进入UASB进行 厌氧生化处理,然后进入好氧池进行好氧生化处理,最后经过沉淀、消毒、过 滤及活性炭吸附,处理后的水送循环系统。

(3)A2/O法

A2/O的处理机理是硝化与反硝化作用。硝化作用就是废水中的氨氮在有氧 条件下通过硝化菌作用,将氨氮氧化成NO2和NO3,同时降解废水中的氰等有 机物。反硝化作用就是在缺氧的条件下,通过脱氮将硝化反应所产生的NO2和 NO3中的N还原为N2排入大气,达到脱氮的目的,同时降解有机物。该工艺在 国内焦化厂应用较多,废水处理效果较好。

CN 101386458A涉及煤气废水和焦化废水的生物处理方法,该方法采用了 活性污泥法单元、缺氧生物滤池单元和生物接触氧化法单元三个单元组合工艺, 将煤气废水和焦化废水进行连续流操作处理,具体处理工艺流程如下:首先在 活性污泥法单元中使原废水进入活性污泥反应器中进行好氧生物处理,处理后 混合液进入二次沉淀池进行泥水分离,沉淀的污泥部分回流到反应器中,余下 部分排放,分离出的水进入缺氧生物滤池单元,在缺氧生物滤池中进行缺氧处 理,处理后的水进入生物接触氧化法单元,在生物接触氧化池中进一步进行好 氧生物处理。但是上述废水处理方法的COD和NH3-N的去除效果有限,很难 满足煤制甲醇废水的处理要求。

目前煤制甲醇废水处理工艺装置常出现的问题有:(1)由于进水污染物负 荷、水质和水量变化较大,COD、氨氮的最大浓度可达平均浓度的近2倍,因 此装置受负荷冲击,不能稳定运行;(2)废水的BOD5/CODCr较高,但水中醇、 酮、醛、酸、醚、芳烃等有机污染物大部分是化工过程的低分子的有机物,代 谢适宜性好的天然营养物较少,导致处理效果不好,出水COD不达标;(3)由 于废水中氨氮浓度较高,碳氮比失衡,生物处理能力有限,因此氨氮的生物处 理时常难以达标。

实用新型内容

根据煤制甲醇废水的水质特点以及目前应用工艺存在的问题,本实用新型 开发出了一套处理煤制甲醇废水的生化组合工艺装置,该装置由生物接触氧化 单元和活性污泥处理单元组成,通过该组合工艺装置较好地克服了目前工艺装 置处理煤制甲醇废水中存在的问题。

为达此目的,本实用新型采用以下技术方案:

一种处理煤制甲醇废水的工艺装置,所述装置主要由生物接触氧化单元和 活性污泥处理单元顺次连接组成。所述“顺次连接”是指生物接触氧化单元后 连接有活性污泥处理单元,在运行过程中,废水在生物接触氧化单元中处理后 再流入活性污泥处理单元进行后续处理。本实用新型所述生物接触氧化单元和 活性污泥处理单元的个数可由本领域技术人员在实际设计中,针对废水性质等 条件自行选择,例如可选择两级或多级生物接触氧化单元串联,两级或多级活 性污泥处理单元串联等方式。生物接触氧化单元和活性污泥处理单元的具体设 计可采用废水处理领域的常规设计。

以下为本实用新型的优选形式。

本实用新型所述装置由一级生物接触氧化单元、一级活性污泥处理单元和 二级活性污泥处理单元顺次连接组成。

所述一级生物接触氧化单元内填装有高效组合生物填料,通过加入驯化后 的活性污泥,生物填料上形成生物膜。与活性污泥相比,生物膜的生物负载量 更大,微生物的稳定性和抗负荷冲击性更强;生物填料中的厌氧环境生长有厌 氧菌能够对难降解物质进行酸化水解,从而增强了整个装置的抗负荷冲击性和 有机物处理量。

一级活性污泥处理单元内加入活性污泥,由于一级生物接触氧化单元将废 水中的有机物基本去除干净,为该单元培养大量的硝化菌群创造了有利的条件, 利于氨氮的高效降解,而且由于该单元的活性污泥的自循环系统,使硝化菌不 易流失,能大量存在于该单元中。

二级活性污泥单元内加入活性污泥,主要起到保证水质作用,可以将前面 两级少量剩余的有机物和氨氮处理干净。

本实用新型所述一级生物接触氧化单元可以由一组或多组并联的生物接触 氧化单元组成,并无特殊限制,本领域技术人员可根据实际情况进行具体设计。 本实用新型优选由两组结构相同的生物接触氧化单元并联组成。

本实用新型所述生物接触氧化单元底部设有曝气装置,曝气装置上方设有 填料区;所述填料区由底部支撑层、顶部支撑层和填充于底部支撑层和顶部支 撑层之间的生物填料组成;在所述底部支撑层上分布有进水管,所述顶部支撑 层上固定有出水集水器。所述曝气装置优选采用鼓风曝气装置。鼓风曝气装置 的具体设计优选在池底均匀布满圆盘微孔曝气器,利用罗茨风机供气。所述底 部和顶部支撑层采用钢支撑上铺装FRP格栅板。

所述一级生物接触氧化单元底部的曝气装置为两组,日常废水处理时两组 均开启曝气,每隔一段时间将一组曝气关闭,留一组进行曝气,使得组合填料 可在填料层内形成流化状态,从而去除一些老化生物膜,可防止填料层发生堵 塞。

本实用新型所述生物填料为组合填料、软性填料、弹性填料或悬浮填料, 进一步优选组合填料。软性填料具有比表面积大、利用率高、空隙可变不堵塞、 适用范围广、造价低、运费少等优点;弹性立体填料挂膜快、脱膜容易、生物 膜生长更新良好、耐高负荷冲击,CODcr去除率高,处理效果良好,充氧性能好, 可对气泡进行多层次碰撞,密集性切割,可大大提高氧的转移率;悬浮填料在 球中部沿整个周长有一道加固环,环的上、下各有十二片球瓣,沿中心轴呈放 射形布置,具有气速高、叶片多、阻力小,操作弹性大,比表面积大,可以充 分解决气液交换等优点。组合填料是在软性填料和半软性填料的基础上发展而 成的,它兼有两者的优点。其结构是将塑料圆片压扣改成双圈大塑料环,将醛 化纤维或涤纶丝压在环的环圈上,使纤维束均匀分布;内圈是雪花状塑料枝条, 既能挂膜,又能有效切割气泡,提高氧的转移速率和利用率,使水气生物膜得 到充分交换,使有机物得到高效处理。本实用新型所述的组合填料可选用CN 102531149A中公开的一种用于对废水进行生物处理的生物填料,其包含:至少 一块高硬聚氨酯泡沫,该泡沫具有孔,孔中含有活性炭颗粒;和包络住所述高 硬聚氨酯泡沫的笼,该笼由聚合物制成。

本实用新型所述生物填料的填装体积为生物接触氧化单元总体积的 20~80%,本领域技术人员可根据经验和实际情况选择生物填料的填装体积,例 如20.2%,26%,33.5%,38%,45%,58%,62%,73%,78.5%等,进一步优 选50~60%。

在一级生物接触氧化单元的一侧还设有可以进入底部支撑层下面的维修通 道,便于对曝气装置修理维护。

本实用新型所述一级活性污泥处理单元包括一级活性污泥反应单元和一级 泥水分离单元;所述二级活性污泥处理单元包括二级活性污泥反应单元和二级 泥水分离单元;一级泥水分离单元安装有向二级活性污泥反应单元排泥的污泥 回流管Ⅱ。

本实用新型所述一级活性污泥反应单元和二级活性污泥反应单元底部设有 曝气装置;在单元底部设有出水口,使废水自流入其下一级的泥水分离单元中。 出水口的个数优选为三个。反应单元在运行中内部添加活性污泥来处理废水。 所述的曝气装置可采用鼓风曝气装置或机械曝气装置,本领域技术人员可以根 据实际情况自行设计。

所述一级泥水分离单元和二级泥水分离单元底部设置有集泥装置,集泥装 置内安装有污泥回流管Ⅰ,所述污泥回流管Ⅰ通过预留孔延伸到活性污泥反应 单元并连接有气提空气管;在集泥装置上方设有斜管填料层,斜管填料层上方 设有出水集水器。所述气提空气管用于使污泥混合液通过气提作用从泥水分离 单元回到活性污泥反应单元中,斜管填料层主要用于泥水分离,其组装可由本 领域技术人员根据公知技术进行,本实用新型并无特殊限制。优选地,所述污 泥回流管Ⅰ通过预留孔延伸到活性污泥反应单元的中部或最前端,进一步优选 最前端。本发明所述的集泥装置为集泥沟或集泥斗。

在各单元底部设有排泥管与外部排泥泵连接;在一级接触氧化单元的侧面 设有维修通道,在一级活性污泥反应单元和二级活性污泥反应单元的侧面设有 检修梯。

各单元间通过对夹止回阀相互连通。当整个装置各单元需要全部进水或放 空时,则将对夹止回阀全部开启,使整个装置各单元全部连通,进水或放空完 毕后,关闭所有的对夹止回阀。

在一级活性污泥反应单元和二级活性污泥反应单元内均安装有在线pH仪, 可以控制其对应的加碱泵开启向反应池内加入碱液调节pH值。在一级生物接触 氧化单元、一级活性污泥反应单元和二级活性污泥反应单元内均安装有在线溶 氧仪,可以控制其对应的电动阀调整单元内的溶解氧浓度。

与已有技术方案相比,本实用新型具有以下有益效果:

本实用新型工艺装置的生物接触氧化单元具有单池体积大、方便维修和安 装,进出水均匀,抗负荷冲击能力强,生物负载量大等优点,活性污泥反应单 元和泥水分离单元具有污泥浓度易于控制、不易流失,不需污泥回流设备和单 独的污泥沉淀池,进出水均匀等优点。

本实用新型通过各单元间的协同作用,可达到最好的废水处理效果,抗负 荷变化冲击能力强,出水水质稳定,运行成本低,COD去除率为93%以上,氨 氮去除率为97%以上。