申请日2012.10.26

公开(公告)日2013.02.06

IPC分类号C02F3/28

摘要

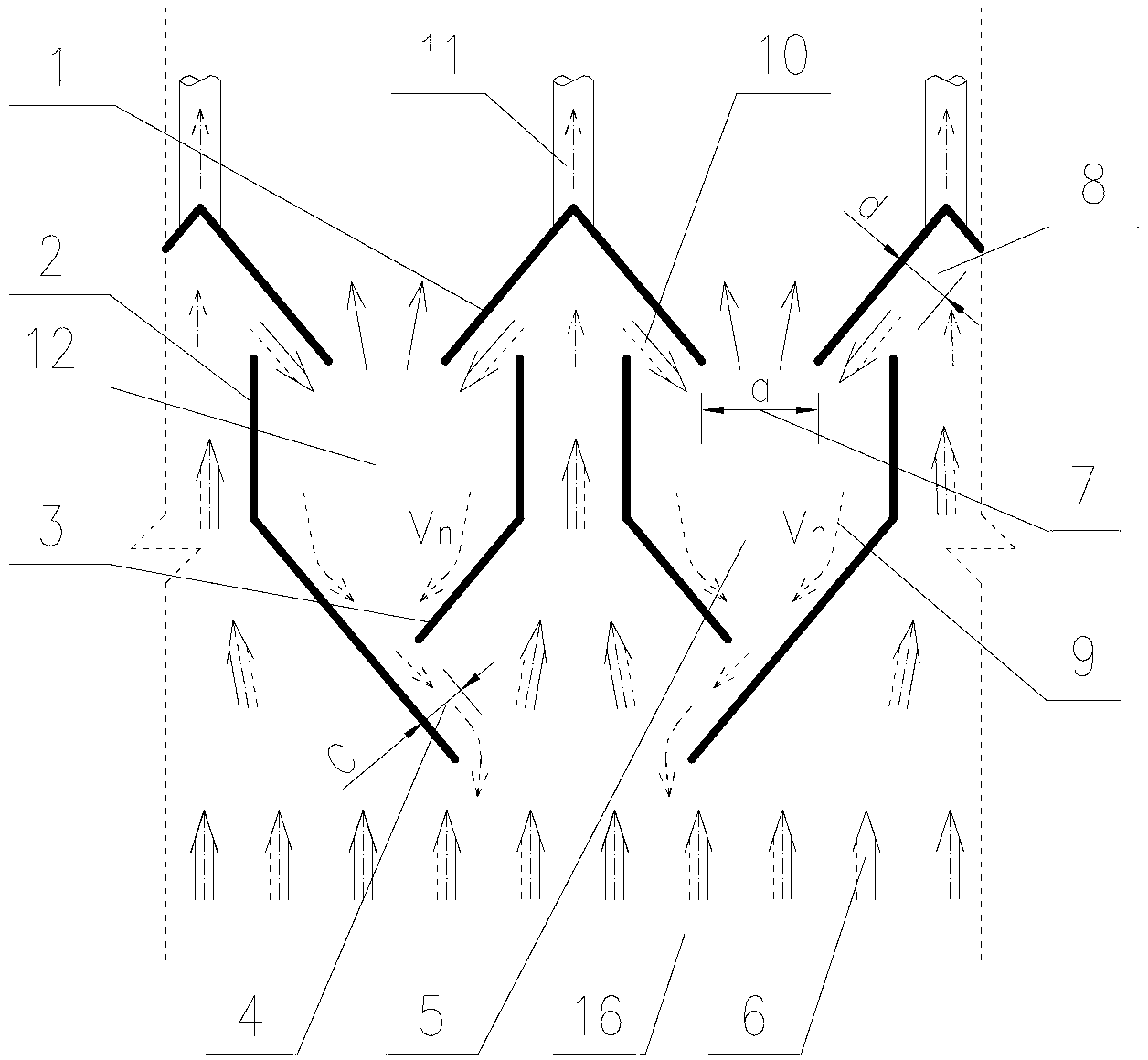

本发明公开了一种污水厌氧生化处理中使用的气、液、固三相分离器,包括若干单层倒三角形集气室,每个单层倒三角形集气室中心线下方均设有两个对称的呈八字型布置的导流板,且相邻单层倒三角形集气室下方的导流板长度不相等,长度较长的L型导流板称为L型长导流板,长度较短的L型导流板称为L型短导流板;相邻两个L型短导流板和L型长导流板之间形成一个完整的独立污泥沉降区域;导流板顶端与三角形集气室的内壁之间的间隙为脱气污泥进入独立污泥沉降区域的通道;L型短导流板下端和相邻L型长导流板之间的间隙形成与独立污泥沉降区域连通的污泥回流的独立通道。本发明结构简单,尺寸小,成本低,制造、安装及维护方便,分离效率相对高。

权利要求书

1.一种污水厌氧生化处理中使用的气、液、固三相分离器,包括若干单层倒三角形集 气室,其特征是,所述每个单层倒三角形集气室中心线下方均设有两个对称的呈八字形布 置的导流板,且所述相邻单层倒三角形集气室下方的导流板长度不相等,其中,长度较长 的L型导流板称为L型长导流板,长度较短的L型导流板称为L型短导流板;所述相邻两 个L型短导流板和L型长导流板之间形成一个完整的独立污泥沉降区域;导流板顶端与三 角形集气室的内壁之间的间隙为脱气污泥进入独立污泥沉降区域的通道;L型短导流板下端 和相邻L型长导流板之间的间隙形成与独立污泥沉降区域连通的污泥回流的独立通道。

2.如权利要求1所述的污水厌氧生化处理中使用的气、液、固三相分离器,其特征是, 所述每个单层倒三角形集气室的顶部均设有排气管。

3.如权利要求1所述的污水厌氧生化处理中使用的气、液、固三相分离器,其特征是, 所述每个单层倒三角形集气室的顶部的夹角为20-120度。

4.如权利要求1所述的污水厌氧生化处理中使用的气、液、固三相分离器,其特征是, 所述每个单层倒三角形集气室的两个边长为400mm-1500mm。

5.如权利要求1所述的污水厌氧生化处理中使用的气、液、固三相分离器,其特征是, 所述L型导流板的上端与所述三角形集气室相对边的直线距离为所述相对边边长的 20%-40%。

6.如权利要求1所述的污水厌氧生化处理中使用的气、液、固三相分离器,其特征是, 所述L型导流板的上端伸入到所述三角形集气室中,且L型导流板的上端与所述三角形集 气室的两边底部连线的垂直距离为100mm-500mm。

7.如权利要求1所述的污水厌氧生化处理中使用的气、液、固三相分离器,其特征是, 所述L型导流板由竖直部分和倾斜部分组成,两者之间的夹角为100-150度。

8.如权利要求1所述的污水厌氧生化处理中使用的气、液、固三相分离器,其特征是, 所述L型长导流板竖直部分长度为200mm-1500mm,倾斜部分长度为400mm-2000mm;所 述L型短导流板竖直部分长度为200mm-1500mm;倾斜部分长度为400mm-1500mm。

9.如权利要求1所述的污水厌氧生化处理中使用的气、液、固三相分离器,其特征是, 所述L型短导流板的倾斜部分在安装时与L型长导流板的倾斜部分在水平面的投影相互重 合占L型长导流板倾斜长度的10%-30%。

10.如权利要求1所述的污水厌氧生化处理中使用的气、液、固三相分离器,其特征是, 所述L型短导流板下端和相邻L型长导流板之间的间隙为50mm-200mm。

说明书

污水厌氧生化处理中使用的气、液、固三相分离器

技术领域

本发明涉及一种污水处理装置,尤其是一种污水厌氧生化处理中使用的气、液、固三 相分离器。

背景技术

所谓三相分离器中的“三相”指气体、液体、固体(也即污水厌氧处理中的沼气、污水、 颗粒或絮状污泥),在国外文献上则更多称为气一固分离器(简称GSS)。

三相分离器主要功能有两个:

1)收集从三相分离器之下的反应室产生的沼气,避免沼气气泡上升到三相分离器之上 的沉淀区;

2)为三相分离器之上的沉淀区形成良好的沉降环境,使得颗粒(或絮状)污泥可以在 三相分离器之上的沉淀区沉降,并顺利地通过三相分离器从而返回三相分离器之下的反应 区。

近年来随着厌氧技术的飞速发展,在工程实践中出现了多种类型的三相分离器,其中最 具代表性的是采用多层倒三角形集气室结构的三相分离器,如图1、图2所示。

这种三相分离器是目前使用较多(如中国专利申请200910095697.4,中国专利 ZL201020631706.5),但其存在的一些问题:

(1)水流经过倒三角形之间的缝隙时由于过流截面变小,水、沼气、污泥絮体颗粒组成 三相混合液在此处的上升流速会增大,并且由于该缝隙同时也是固相沉降的下降通道,因 而导致固相沉降运动受到影响,造成固颗粒(或絮状)污泥分离效果差。(见图3)

(2)为减小流速,一方面需要增加倒三角形集气室之间的空隙、同时增加三角形集气室 的高度和层数(见图1、图2),另一方面需要加大三相分离器水平截面的面积,这样一方 面增加了三相分离器的生产成本,另一方面也导致厌氧反应器截面积的增大和建设成本的 增加。

现在工程上使用的三相分离器,其三相混合体的进入(上升)和污泥的回流(下降), 所通过都是流经同一个通道,没有独立的污泥下降通道,因此运行中存在上升流和下降流 的相互干扰(见图3)。其中图3中各标号含义为:污泥沉降区12,污泥下降流向13,固、 液两相混合液的流向14,沼气的流向15,反应区16,气、固、液三相混合液的流向17, 上升流和下降流在此流经同一通道18,气、固分离后的污水流向19。

中国专利ZL 98242484.1(图4所示)公开了一种组合式三相分离器,其固、液两相混 合液上升进入沉降区和污泥(固相)下降回流回反应区所流经的通道为同一通道。该专利 重叠的集气板的作用是使溢出的气体不进入过滤室,但由于固、液两相混合液通过两集气 板之间的间隙向上流动,而被过滤室截留下的污泥(固相)返回(三相分离器之下的)反 应区时也需要通过该间隙向下流动,因此,会不可避免导致固相沉降运动受到向上水流流 速的影响,造成固颗粒(或絮状)污泥分离效果差。并且过滤室由丝网、轻质滤料层、隔 板等组成,容易造成堵塞。

发明内容

本发明的目的是为解决上述三相分离器中存在的技术缺陷,从设计概念上改变其三相 混合体的进入(上升)和污泥的回流(下降)都流经同一个通道的设计理念;从设计性能 上获得了独立的污泥下降通道和单独的沉降区,解决了目前三相分离器中固相沉降运动受 上向水流流速的影响、固相颗粒(或絮状)污泥分离效果差的难题,从而极大地改善了三 项分离器的泥水分离效果。发明了一种单层倒三角形集气室即可实现以往设置多层倒三角 形集气室才能实现的气、液、固三相分离的功能。本发明结构简单,成本低,制造、安装 及维护方便,适用范围广,便于大型化的实现。

为实现上述目的,本发明采用下述技术方案:

一种污水厌氧生化处理中使用的气、液、固三相分离器,包括若干单层倒三角形集气 室,所述每个单层倒三角形集气室中心线下方均设有一对等长的呈八字形布置的L型导流 板,且所述相邻单层倒三角形集气室下方的L型导流板长度不相等,其中,长度较长的L 型导流板称为L型长导流板,长度较短的L型导流板称为L型短导流板;所述相邻两个L 型短导流板和L型长导流板之间形成一个完整的独立污泥沉降区域;L型导流板顶端与三 角形集气室的内壁之间的间隙为脱气后的固、液两相污水混合液进入污泥沉降区域的通道; L型短导流板下端和相邻L型长导流板之间的间隙形成与独立污泥沉降区域连通的污泥回 流的独立通道。

所述每个单层倒三角形集气室的顶部均设有排气管。

所述每个单层倒三角形集气室的顶部的夹角为20-120度。

所述每个单层倒三角形集气室的两个边长为400mm-1500mm。

所述L型导流板的上端与所述三角形集气室相对边的直线距离为所述相对边边长的 20%-40%。

所述L型导流板的上端伸入到所述三角形集气室中,且导流板的上端与所述三角形集 气室的两边底部连线的垂直距离为100mm-500mm。

所述L型导流板由竖直部分和倾斜部分组成,两者之间的夹角为100-150度。

所述L型长导流板竖直部分长度为200mm-1500mm

所述L型短导流板竖直部分长度为200mm-1500mm。

所述L型长导流板倾斜部分长度为400mm-2000mm。

所述L型短导流板倾斜部分长度为400mm-1500mm。

所述L型短导流板的倾斜部分在安装时与L型长导流板的倾斜部分在水平面的投影相 互重合占L型长导流板倾斜部分长度的10%-30%。

所述L型短导流板下端和相邻L型长导流板之间的间隙为50mm-200mm。

本发明通过在单层三角形集气室之下安装成八字形布置的L型长导流板2和L型短导 流板3,其位置和结构使得两个三角形集气室之间的间隙a位于气体、固体分离之后,使得 上升流速Vr的增加对污泥沉降和回流的影响明显减轻。(见图5)

脱气后的固、液两相混合液经L型长导流板(或L型短导流板)与三角形集气室壁之 间的间隙d进入独立污泥沉降区时,固、液两相混合液的流速Vy是倾斜向下的,故该流速 有利于固颗粒(或絮状)污泥的沉降。(见图5)

L型长导流板2和L型短导流板3之间重合的一部分形成了一个完整的沉降区域5,不 受反应区流体速度Vr干扰的固、液两相分离区即沉降区。从而使得本三相分离器具有了独 立的污泥沉降区;(见图5)

在一长一短两件倾斜安装的L型导流板下侧的沼气、污水、颗粒或絮状污泥三相混合 液的密度,会明显小于在两件倾斜安装的导流板上侧污泥沉降区的污水、颗粒或絮状污泥 两相混合液的密度;在密度差的作用下,在导流板的两内侧会形成一明显下降流速Vn,该 下降流速的存在有利于污泥沉淀区的污泥回流到反应区;(见图6)

设置的一长一短两个L型导流板之间的缝隙c,在下降环流Vn作用下成为了一道专用 的污泥回流的独立通道,从而使得本三相分离器具有了独立的污泥回流通道;(见图5)

在L型长导流板2下端处(见图6),即为污泥回流回反应区的标志点,该处混合液的 上升流速为反应器截面的平均上升流速Vr,比多层三角形集气室结构的三相分离器在此处 的上升流速低得多,避免了由于水流经过三角形之间的缝隙时截面变小、上升流速增大而 影响泥水分离效果,解决了目前三相分离器对固体颗粒(或絮状)污泥分离效果差的难题。

本发明与现在工程上使用的三相分离器的根本区别在于,本发明结构使固液气三相混 合体以Vr速度上升释放气体后,从上部的通道进入污泥沉降区,然后经专用的污泥回流通 道流回三相分离器之下的厌氧反应区,从而使得三相分离器具有了独立的污泥沉降区和专 用的污泥回流通道,克服了现有的三相分离器不足之处。本发明通过在单层三角形集气室 之下设置一长一短两件下部倾斜的L型导流板,其位置和结构使得三角形集气室之间的狭 缝位于气、固、液分离之后,形成不受反应区流体速度Vr干扰的固、液两相分离区即沉降 区。解决了目前三相分离器对固体颗粒(或絮状)污泥分离效果差的难题。使得单层三角 形集气室能够达到多层三角形集气室才能实现的气、固、液三相分离功能。结构简单、尺 寸小,分离效率相对高。

本发明的独特之处:

1.倒三角形集气室之间的缝隙位于气、固分离之后,该处上升流速的增加对污泥沉降和 回流的影响明显减轻;

2.固、液两相分离时的混合液的流速是倾斜向下的,故该流速有利于固颗粒(或絮状) 污泥的沉降;

3.一长一短两件倾斜安装的L型导流板之间形成了一个完整的沉降区域,从而使得本三 相分离器具有了独立的污泥沉降区;

4.在一长一短两件倾斜安装的L型导流板下侧的沼气、污水、颗粒或絮状污泥三相混合 液的密度,会明显小于在两件倾斜安装的导流板上侧污泥沉降区的污水、颗粒或絮状污泥 两相混合液的密度,在密度差的作用下,在导流板的两侧会形成一明显下降流速,该下降 流速的存在有利于污泥沉淀区的污泥回流到反应区;

5.一长一短两件倾斜安装的L型导流板之间的缝隙,在下降环流作用下成为了一道污泥 回流的独立通道,从而使得本三相分离器具有了独立的污泥回流通道;

6.在较长的L型导流板下端处,即为污泥回流回反应区的标志点,该处混合液的上升流 速为反应器截面的平均上升流速,比多层倒三角形集气室结构的三相分离器在此处的上升 流速低得多,避免了由于水流经过倒三角形之间的缝隙时截面变小、上升流速增大而影响 泥水分离效果,解决了目前三相分离器对固体颗粒(或絮状)污泥分离效果差的难题。

本发明的有益效果体现在实现一个独立的污泥沉降区;通过在单层三角形集气室之下 增设一长一短两件L型导流板得以实现;另一个发明思路是要具有独立的污泥回流通道; 形成便于污泥顺利回流的专用回流缝,保证使沉淀下来的污泥顺利滑回污泥床。本发明结 构能实现污泥沉淀回流和水流上升气、液体互相不干扰,污泥回流通畅。这两项是现有的 三相分流器所不具备的功能。设计一个使得单层三角形集气室即可实现以往需要设置现多 层三角形集气室才能实现的气、固、液三相分离功能。