申请日2013.11.15

公开(公告)日2014.02.05

IPC分类号B01J20/20; C01B31/12

摘要

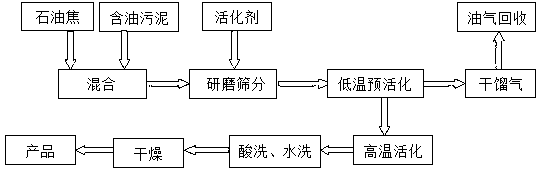

本发明属于石油化工领域,涉及一种利用石油焦与含油污泥共热解制备多孔碳的方法;该方法包括如下步骤:(1)对含油污泥进行预干燥;(2)将所得的含油污泥与石油焦混合均匀;(3)将混合均匀所得的含油污泥与石油焦混合物粉碎、研磨、筛分;(4)将所得混合物料浸渍于复合活化剂溶液中,浸渍后烘干;(5)将得到的混合物置于低温反应炉中预活化;(6)将所得的产物置于高温反应炉中继续活化,随炉冷却至常温;(7)将所得活化产物加入盐酸或硫酸溶液中浸泡后使用蒸馏水进行洗涤得到固体产品,将固体产品干燥得到多孔碳材料。本发明既能资源化利用石油焦和含油污泥,又能够制备出高吸附性能的多孔碳材料。

权利要求书

1.一种利用石油焦与含油污泥共热解制备多孔碳的方法,以石油焦和含油污泥为原料,其特征在于,依次包括如下步骤:

(1)、对含油污泥进行预干燥,以除去部分水分,使含油污泥含水率小于10%;

(2)、将步骤1所得的含油污泥与石油焦按质量比1:1~5混合均匀;

(3)、将步骤2混合均匀所得的含油污泥与石油焦混合物在粉碎机中进行粉碎,然后在电子磨粉机中进行研磨,筛分至50~200目;

(4)、将步骤3所得混合物料浸渍于复合活化剂溶液中,常温下浸渍12~24h后,然后取出放入鼓风干燥箱中,在110℃烘干至恒重;

(5)、将步骤4得到的混合物置于低温反应炉中,在惰性气体保护下,以2~20℃/min的速度升温至300~500℃进行预活化,预活化时间0.5~4h,冷却后取出;

(6)、将步骤5所得的产物置于高温反应炉中惰性气体保护下继续活化,以2~20℃/min的速度升温至活化温度600~900℃,并在最终活化温度下保温0.2~6h,随炉冷却至常温;

(7)、将步骤6所得冷却至常温的活化产物加入质量百分比浓度为5~15%的盐酸或硫酸溶液中并浸泡2h,而后使用70~80℃的蒸馏水进行洗涤,直至滤液呈中性,得到固体产品,将固体产品放在鼓风干燥箱中110℃下干燥2h得到最终产品,即石油焦与含油污泥共热解制备的多孔碳材料。

2.根据权利要求1所述的利用石油焦与含油污泥共热解制备多孔碳的方法,其特征在于:在步骤(5)过程中产生干馏气,将干馏气进行冷却回收。

3.根据权利要求1-2所述的利用石油焦与含油污泥共热解制备多孔碳的方法,其特征在于:步骤(4)中,所述的混合物料与复合活化剂按照质量比为1:1~5;所述的复合活化剂溶液的配制方法如下:以水作为溶剂,乙醇作助溶剂,水:乙醇:活化剂的质量比为10:1:20。

4.根据权利要求1-3所述的利用石油焦与含油污泥共热解制备多孔碳的方法,其特征在于:所述复合活化剂选自氯化锌、氢氧化钾、氢氧化钠、碳酸钾和氯化钾组成的一组物质中的一种或几种。

5.根据权利要求1-4所述的利用石油焦与含油污泥共热解制备多孔碳的方法,其特征在于:所述的污泥预干燥在烘箱中进行,温度控制80~120℃,干燥时间24~48h。

6.根据权利要求1-5所述的利用石油焦与含油污泥共热解制备多孔碳的方法,其特征在于:步骤(5)和步骤(6)所述的惰性气体均为氮气、氩气或氦气。

7.根据权利要求1所述的利用石油焦与含油污泥共热解制备多孔碳的方法,其特征在于:

步骤1所得的含油污泥与石油焦按质量比为1:1;

所述的混合物料与活化剂按照质量比为1:3;

所述活化剂选用氢氧化钾;

所述的活化剂溶液的配制方法如下:以水作为溶剂,乙醇作助溶剂,水:乙醇:活化剂的质量比为10:1:20。

8.根据权利要求1所述的利用石油焦与含油污泥共热解制备多孔碳的方法,其特征在于:

步骤1所得的含油污泥与石油焦按质量比为1:3;

所述的混合物料与复合活化剂按照质量比为1:3;

所述复合活化剂选用氢氧化钾与碳酸钾,二者质量比为8:2;

所述的复合活化剂溶液的配制方法如下:以水作为溶剂,乙醇作助溶剂,水:乙醇:活化剂的质量比为10:1:20。

9.根据权利要求1所述的利用石油焦与含油污泥共热解制备多孔碳的方法,其特征在于:

步骤1所得的含油污泥与石油焦按质量比为1:1;

所述的混合物料与复合活化剂按照质量比为1:4;

所述复合活化剂选用氢氧化钾与氯化钾,二者质量比为8:2;

所述的复合活化剂溶液的配制方法如下:以水作为溶剂,乙醇作助溶剂,水:乙醇:活化剂的质量比为10:1:20。

10.根据权利要求7-9所述的利用石油焦与含油污泥共热解制备多孔碳的方法,其特征在于:步骤(5)和步骤(6)所述的惰性气体为氮气。

说明书

一种石油焦与含油污泥共热解制备多孔碳的方法

技术领域

本发明属于石油化工领域,具体地,涉及一种利用石油焦与含油污泥共热解制备多孔碳的方法,用于石油石化企业石油焦以及含油污泥的回收利用。

背景技术

含油污泥是石油开采、运输、炼制及含油污水处理等作业过程中产生的含油固体废弃物。具有含水量高、体积大,成分复杂、处理难度大,有害成分多数超过排放标准,含有较高的热值等特点。目前含油污泥的处理方法主要有:

(1)、浓缩干化技术

含油污泥的浓缩方法主要有重力、气浮和离心浓缩法。其中最为常用的是重力浓缩法,即利用水的比重大于油从而沉到下层分离出部分水。根据是否加料,重力浓缩的又分为加药浓缩和自然浓缩,很明显加药浓缩可以减短浓缩的时间,减少油泥的含水量和体积。我国多采用的是自然浓缩法,由于该方法的成本低,操作简单但操作时间明显很长,主要的设备为干化床或污泥池。

(2)、高温处理技术

高温处理技术是把含水较多的含油污泥加热到一百度以上,在一个分离塔中进行闪蒸分离操作。低沸点的水分和烃类从塔顶出来经过冷凝后分别进行回收,重组分烃类和无机杂质从塔底脱除,达到粗分的目的。

(3)、溶剂萃取分离技术

该方法主要是指利用化学溶剂来萃取出油泥中的原油,主要工艺过程为污泥在化油池中经初步分离后,油水等液态流体进入萃取装置,将其中的油分离出来,作为燃料用油。提取原油后的污泥和水进入离心脱水装置进行脱水,分离出的污泥用作型煤的燃料。其优点是油、水、泥都能得到有效利用,且用于萃取的溶剂化学性质稳定,可循环利用。缺点是:流程长,工艺复杂,只适用于含大量难以降解的有机物石油污泥。目前超临界液态CO2萃取剂及超临界流体萃取(SPE)技术的开发是含油污泥的溶剂萃取新的研究方向。

(4)、生物处理技术

生物处理技术的机理是利用微生物对含油污泥进行降解,将其中的烃类有机物质转换为二氧化碳和水,这种方法根据处理方式又可分为地耕法、堆肥法、生物反应器法。在我国该技术还处于起步阶段有较大的发展前景和发展空间。

(5)、含油污泥的深度催化焦化技术

由于含油污泥中含有较多的原油,以矿物油重质组分居多(焦化材料的良好原料)。该方法处理过程的实质就是对油泥进行深度的热解处理即重质油的裂解和缩合过程。该法具有操作简单,处理彻底、油回收率高的优点有利于推广。

石油焦是石油炼制过程中的最终副产物,随着世界范围内重质原油的供应不断增加,石油深度转化的不断加强,石油焦产量在平稳增长。石油焦目前大多作为炼铝工业燃料燃烧,价值低,且加工深度低。石油焦具有灰分少、碳氢比高、价格低廉等特点,并且石油焦经过一些简单的处理加工就能制备出多种高比表面积、高吸附能力的高性能活性炭。成本低、收率高工艺简单、易于产业化这些特点使得石油焦是一种优质的活性炭制备先驱体。但是石油焦结构致密,结晶度高,石墨化程度高,活化时的均一性不高,是制备多孔碳材料的影响因素之一。

多孔碳材料是一种可用于气相和液相吸附的多孔大比表面积材料,它可以是各种富含碳的煤质或木质材料经过高温热解作用后的得到的材料,具有多孔、大比表面家和强吸附性能的特点。由于其具有高度发达的孔隙结构以及特殊的表面性质,因此它是一种优良的吸附剂,目前已经被广泛的应用于化工工业、石油工业、食品加工、环境保护、冶金、医疗、军事等各个领域。

各种炭材料主要是通过炭化和活化两个阶段来制成多孔碳材料的。活化的方法分为物理活化、化学活化、物理化学活化和催化活化,其中物理活化和化学活化最为常用。

(1)、炭化

炭化是原料去除有机挥发成分,得到具有一定强度适合活化过程的碳素体。其本质是有机物的热解反应过程。炭化过程可以分为三个阶段,第一阶段在400℃以前,以脱水脱气为主,此阶段虽然发生脱水脱气等一次分解反应,但-O-键不分解,此阶段煤质本身并未发生变化。第二阶段主要以热分解为主,在这阶段,煤的大量官能团、脂肪侧链断裂,氧以水、二氧化碳、一氧化碳等形式产生,脱去挥发组分,并且在这阶段中芳香族化合物之间形成键、结合形成煤焦油,这一阶段在600~700℃左右完成。第三阶段主要是脱氢反应为主,在这阶段大量芳烃发生脱氢聚合,使得芳烃结构不断增大,碳数增加,最终形成聚合芳烃环平面状分子结构,即石墨微晶结构。

(2)、活化

①物理活化

物理活化法通常使用氧化性气体如水蒸气、二氧化碳、氧气、空气等气体催化剂对炭化后的原料进行活化,使得原料中的碳原子部分被氧化、气化,通过开孔、扩孔和创造新孔等作用,从而形成发达的孔隙结构。

②化学活化法

化学活化法是把活化剂加入到原料中,然后加热到一定温度使原料炭化和活化,从而制备活性炭。常用的活化剂有氢氧化钾、氢氧化钠、磷酸、氯化锌等。

目前在国外如美国由于发展较早,环境要求也要严格对于含油污泥早已达到了产业化处理的水准,具有丰富的管理和设计经验,而在我国含油污泥处理起步较晚和国外相比差距很大。而对于石油焦在美国和日本已研制出利用石油焦制备出比表面积达3000m2/g的超级活性炭,并且早已实现了产业化,相对于国内,虽然也可以制备出同样高比表面积的活性炭但是在用KOH化学活化法的前提下实现的,而且是用高碱碳比,也只局限于在实验室。由于KOH的强腐蚀性、高成本这种方法要实现产业化有很大的难度。

发明内容

为克服现有技术的缺陷,本发明提供一种利用石油焦与含油污泥共热解制备多孔碳的方法,发挥石油焦与含油固体废物协同作用,从而实现二者的资源化和无害化利用,同时制备具有较大比较面积的窄孔径分布的多孔碳材料。

为实现上述目的,本发明采用下述方案:

利用石油焦与含油污泥共热解制备多孔碳的方法,以石油焦和含油污泥为原料,依次包括如下步骤:

(1)、对含油污泥进行预干燥,以除去部分水分,使含油污泥含水率小于10%;

(2)、将步骤1所得的含油污泥与石油焦按质量比1:1~5混合均匀;

(3)、将步骤2混合均匀所得的含油污泥与石油焦混合物在粉碎机中进行粉碎,然后在电子磨粉机中进行研磨,筛分至50~200目;

(4)、将步骤3所得混合物料浸渍于复合活化剂溶液中,常温下浸渍12~24h后,然后取出放入鼓风干燥箱中,在110℃烘干至恒重;

(5)、将步骤4得到的混合物置于低温反应炉中,在惰性气体保护下,以2~20℃/min的速度升温至300~500℃进行预活化,预活化时间0.5~4h,冷却后取出;

(6)、将步骤5所得的产物置于高温反应炉中惰性气体保护下继续活化,以2~20℃/min的速度升温至活化温度600~900℃,并在最终活化温度下保温0.2~6h,随炉冷却至常温;

(7)、将步骤6所得冷却至常温的活化产物加入质量百分比浓度为5~15%的盐酸或硫酸溶液中并浸泡2h,而后使用70~80℃的蒸馏水进行洗涤,直至滤液呈中性,得到固体产品,将固体产品放在鼓风干燥箱中110℃下干燥2h得到最终产品,即石油焦与含油污泥共热解制备的多孔碳材料。

相对于现有技术,本发明具备如下优势:

1、二者共热解,既能资源化利用石油焦和含油污泥,又能够制备出高吸附性能的多孔碳材料。

2、石油焦与含油污泥共热解制备出的多孔碳产品吸附性能明显高于单独处理的石油焦或者含有污泥。二者的混合热解过程对多孔碳产品吸附性能的提高是有利的。

3、由于石油焦可以弥补含油污泥热值低的缺陷,而含油污泥可以作为石油焦活化制备多孔碳的粘结剂,使炭质骨料与活化剂润湿、粘合,且含油污泥中富含的有机质很有可能促进石油焦炭化活化过程。二者共热解产生协同效应能促使产品的性能更好,对多孔碳材料成孔机理作用影响显著。

4、本发明采用含油污泥热解部分低含氧量的烟气为预氧化提供氧分,使得石油焦以及污泥混合物颗粒的表面活性增加,活化作用更容易深入到原料颗粒内部,制得多孔碳材料孔隙发达。