申请日2012.11.13

公开(公告)日2013.01.30

IPC分类号C02F1/72

摘要

本发明公开了一种组合单元式催化臭氧法工业废水处理设备,包括自下而上依次相连的气水混合区、催化反应区和气水分离区。气水混合区由进水主管和气水混合器构成,用于充分混合臭氧和来水;气水分离区由出水主管和气水分离器构成,用于将反应后的残余臭氧与出水分离;催化反应区由多个结构相同的反应单元构成。反应单元为圆柱形腔体,内设有粗细过滤层和负载催化剂层,各层之间设有可调整高度的托板和支撑圈;进出水主管为水平布置,反应单元则竖直并联于进出水主管之间,并分别设有用于控制流量的调节阀。本发明通过单元的组合和优化,能有效降低生产成本,提高臭氧反应效率,从而高效去除废水中各类污染物,降低色度,并能同时提高废水可生化性。

权利要求书

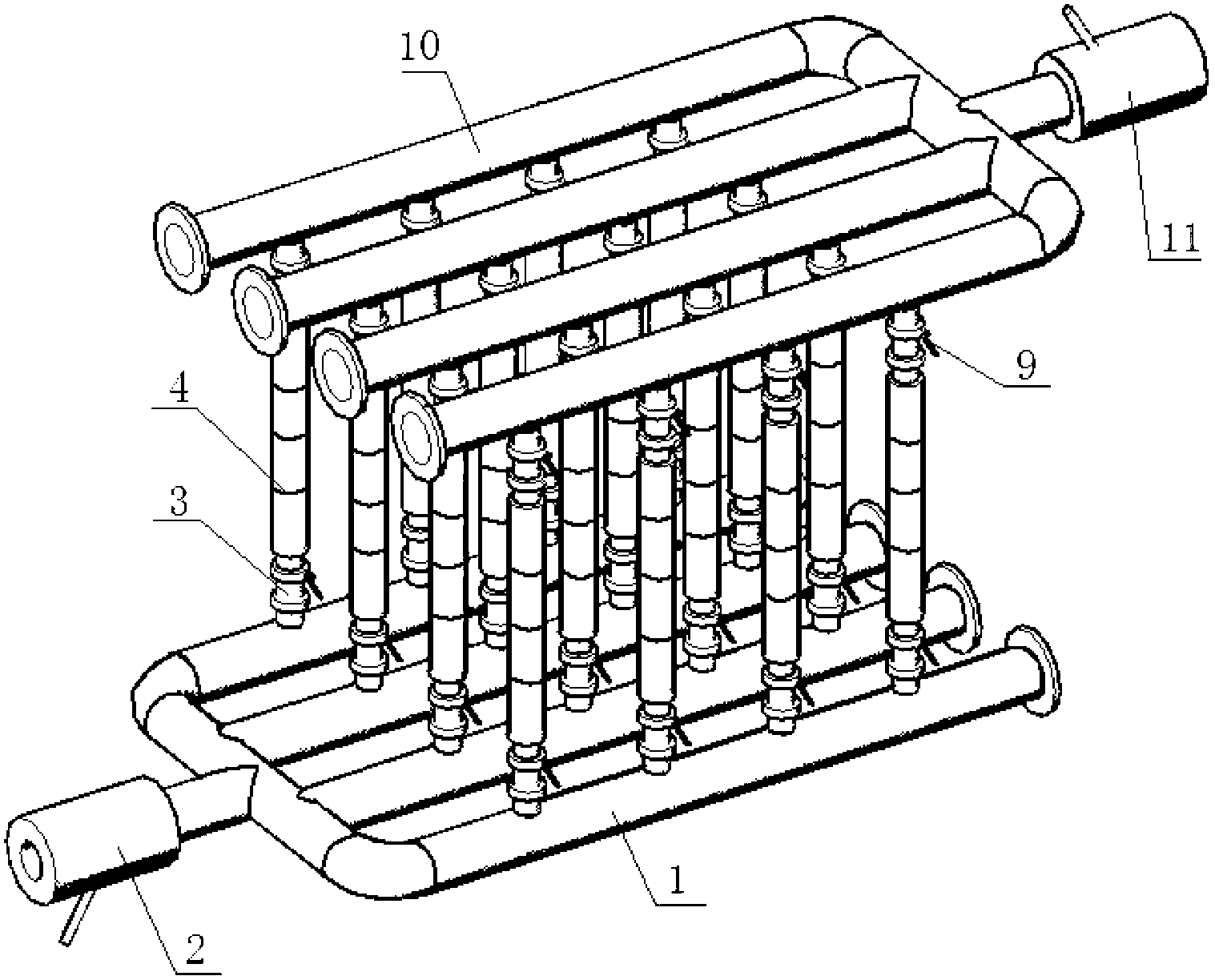

1.一种组合单元式催化臭氧法工业废水处理设备,包括自下而上依次相连的气水混合 区、催化反应区和气水分离区,其特征在于:

所述气水混合区由进水主管(1)和气水混合器(2)构成,所述气水混合区用于充分 混合臭氧气体和来水;

所述气水分离区由出水主管(10)和气水分离器(11)构成,所述气水分离区用于将 反应后的残余的含有臭氧的气体与出水分离;

所述催化反应区由多个结构相同的反应单元构成,所述反应单元为圆柱形反应容器, 包括反应器腔体(4),所述反应器腔体(4)内设有粗过滤层(5)、负载催化剂层(6)和 细过滤层(7),各层之间设有托板,所述反应器腔体(4)内壁上设有用于调整托板位置 的支撑圈(8);

所述进水主管(1)和所述出水主管(10)均为水平布置,所述反应器腔体(4)的轴 线呈竖直布置,所有的圆柱形反应容器分别并联于所述进水主管(1)和所述出水主管(10) 之间;所述圆柱形反应器与所述进水主管(1)之间、所述圆柱形反应器与所述出水主管 (10)之间均分别设有用于控制所述圆柱形反应器的进、出水流量的调节阀。

2.根据权利要求1所述组合单元式催化臭氧法工业废水处理设备,其特征在于:所述 反应器腔体(4)内的粗过滤层(5)、负载催化剂层(6)及细过滤层(7)是自进水主管 (1)向出水主管(10)方向依次布置。

3.根据权利要求1所述组合单元式催化臭氧法工业废水处理设备,其特征在于:所述 反应器腔体(4)选用PVC、ABS或者不锈钢材质,所述反应器腔体(4)的直径为20~40cm, 长度1.5m~2m。

4.根据权利要求1所述组合单元式催化臭氧法工业废水处理设备,其特征在于:所述 粗过滤层(5)由粒径为0.3~0.5cm的天然填料或人工填料构成。

5.根据权利要求4所述组合单元式催化臭氧法工业废水处理设备,其特征在于:所述 天然填料选自卵石、滑石、粗石英砂和砾石中的一种或几种;所述人工填料选自陶粒、玻 璃珠和塑料中的一种或几种。

6.根据权利要求1所述组合单元式催化臭氧法工业废水处理设备,其特征在于:所述 负载催化剂层(6)是由催化剂负载于多孔介质上所构成,所述催化剂采用沉积沉淀法、 溶胶凝胶法或灼烧干燥法负载于多孔介质上;所述催化剂选自Fe(II)、Fe(III)、Cu(I)、 Cu(II)、Mn(II)、Mn(IV)、Co(II)、Co(IV)和Ti(IV)中的一种或几种;所述多孔介质采用 陶瓷、活性炭、焦炭、吸附树脂、高分子聚合物和合成分子筛中的一种。

7.根据权利要求1所述组合单元式催化臭氧法工业废水处理设备,其特征在于:所述 细过滤层(7)用于截留和吸附反应溶液中的悬浮颗粒物,所述细过滤层(7)选自粒径为 0.05~0.1cm的细砂、颗粒活性炭、细砾石和滤棉中的一种;所述细过滤层(7)的高度为 10~15cm。

8.根据权利要求1所述组合单元式催化臭氧法工业废水处理设备,其特征在于:所述 调节阀为手动或电动或气动。

9.根据权利要求1所述组合单元式催化臭氧法工业废水处理设备,其特征在于:还包 括自控系统,所述进水主管(1)和出水主管(10)上设有流量传感器,所述调节阀为电 动或气动,所述流量传感器和所述调节阀均与所述自控系统联接。

说明书

一种组合单元式催化臭氧法工业废水处理设备

技术领域

本发明涉及一种工业废水处理设备,尤其涉及一种组合单元式催化臭氧法处理工业废 水的设备。

背景技术

随着我国经济形势的高速发展和人民生活水平的日益提高,工业废水的产生量和处理 难度也随之增长。尤其是制药、化工、焦化、炼油、塑料、印染等行业,其废水中含有大 量有毒有害且难以降解的有机污染物,如酚类、多环芳烃、有机氮化合物、有机氯化物、 杂环化合物等,其数量和种类急剧增加,含有这些污染物的废水有颜色、臭味或易生泡沫, 浓度高,水质波动较大,经过一般传统生化工艺难以稳定达标。因此,必须与其他处理技 术配合才能达到处理要求。

目前,高级氧化法是针对难降解有机污染物处理的研究和应用热点。按所用的氧化剂 及催化条件的不同,高级氧化技术通常包括Fenton试剂法、半导体光催化氧化法、超声 化学氧化法、湿式氧化法、超临界氧化法、臭氧法等。其中,臭氧法是最早应用于工程实 际的方法之一。

臭氧不仅可以消毒,还可降低COD、BOD,还具有脱色、除臭、除味、杀菌、消毒等作 用;反应条件温和,在常温常压下即可进行反应;同时臭氧作为强氧化剂,有极强的氧化 能力,分解后变成氧气,不易产生二次污染,是较为安全的废水处理技术。

在水溶液中,臭氧的氧化作用是通过两种反应机制实现的,第一种是直接反应,臭氧 利用其强氧化性直接与有机污染物接触反应,在有机分子的双键位置发生选择性加成反 应,改变有机物的化学结构,将不饱和烃转化为饱和烃,将大分子量的物质转化为小分子 量的物质,使废水中的有机物降解。该化学反应具有选择性,氧化的顺序为:链烯烃>胺 >酚>多环芳香烃>醇>醛>链烷烃。第二种是间接反应,在常温常压下,臭氧通过产生 羟基自由基·OH与有机污染物反应,当加入催化剂时,短时间内会产生更多的羟基自由基· OH,提高反应速率。羟基自由基·OH化学性质非常活泼,具有较高的氧化还原电位和电子 亲合能力,是一种氧化性很强的基团,在废水处理过程中,它可以通过亲电加成、脱氢、 电子转移的方式与有机污染物进行反应,反应速率常数为108~1010mol·L-1·s-1,反应 程度比较彻底。羟基自由基·OH作为二次氧化剂与有机污染物发生反应之后,生成的有机 自由基可继续参与羟基自由基·OH的链式反应,或者通过生成的有机过氧化物自由基进一 步发生氧化分解反应。通过催化臭氧氧化的手段,可直接使有机污染物矿化,使出水水质 达标,也可减小其毒害性,从而提高可生化性,以便进行下一步处理。

金属氧化物催化臭氧氧化法降解水中的有机物已经投入实践,根据催化方式的不同, 催化臭氧氧化可分为两种方式:一种是利用溶液中金属离子的均相催化臭氧氧化,金属离 子的介入能够加速臭氧的分解,强化产生自由基等活性中间体以提高臭氧的氧化能力,也 大大增强了臭氧的利用率,缺陷是存在处理后水中金属离子的溶出问题,尤其是含钴催化 剂,这会降低催化剂的使用寿命,使其利用率降低,还可能造成二次污染,运行维护费用 较高。另一种是固态金属、金属氧化物和负载在载体上金属或金属氧化物的非均相催化臭 氧化,从外形上,可分为球型、柱型或海绵形等,该法稳定性好,不容易流失,不引入二次 污染,无需后续处理,催化剂可再生重复使用等,但接触面积相应减小,内扩散速度较慢, 反应速率随之下降。

普通的臭氧法工程应用时在短期接触的时间里仅仅能够去除部分含有不饱和双键的 芳香族化合物,臭氧的氧化能力虽强,但处理化学结构复杂而且稳定的难降解有机污染物 时不能进行快速有效的氧化处理,效率和效果不是很理想。

因此与普通的臭氧氧化法相比,催化臭氧氧化技术将臭氧的强氧化性和催化剂的吸附 特性、催化特性结合起来,能解决常规工艺有机污染物较难降解的问题,速率和效率更高, 可明显增强对芳香族化合物、含氮化合物及杂环类化合物等有潜在毒害性的有机污染物的 去除能力,增强臭氧氧化法对有机物的破坏力和无机化程度,还可减少后续氯化消毒工艺 所形成消毒副产物如三氯甲烷等的含量。

催化臭氧氧化法能用于处理多种工业废水,有非常广阔的应用前景。但其目前还仍存 在一些不足之处。

一是催化剂利用率问题,现有的固体臭氧氧化分解催化剂主要有单质金属(Mn,Zn, Fe,Cu,Ni等)、金属氧化物(MnO2,ZnO,TiO2等)或金属氧化物与其他物质的复合物 (Al2O3/TiO2,C/TiO2等)。贵金属由于昂贵的价格限制了其应用,单质金属固体催化剂容 易被臭氧氧化分解,催化剂利用率低;金属氧化物或金属氧化物与其他物质的复合物强度 低,易破碎,导致催化剂的使用周期短,而且水体中目标污染物与金属氧化物催化剂表面 强烈的吸附作用导致催化剂活性降低,除污效率仅为70~80%。

二是反应效率问题,臭氧发生器提供的臭氧能否在催化剂的作用下得到充分应用,主 要由臭氧氧化反应器决定,催化臭氧氧化法废水处理技术,涉及到固、液、气三相,反应 环境较为复杂,反应过程中水的pH、温度、催化剂、物质间的吸附作用等诸多影响因素不 易控制,会影响到反应效率。

三是臭氧反应器设备成本问题,大部分反应器都需要针对不同工程进行特殊设计,体 积较大,颇为笨重,内部结构复杂,难以大规模批量化投入生产,因而设备成本相对较高。

综上所述,催化臭氧氧化的效果固然优异,但仍存在着臭氧利用率低,催化剂易流失, 反应速率不高,耗能大,投资费用和基建成本较高,配套工艺和技术不够完善以及废水处 理系统安全等问题,因此,如何有效的解决上述问题是催化臭氧工艺进一步推广应用的关 键。

发明内容

针对上述现有技术,为了克服现有臭氧催化工艺的缺点,特别是臭氧氧化设备利用率 过低,投资和基建成本偏高的不足之处,本发明提供一种组合单元式催化臭氧法工业废水 处理设备,通过设备部件的组合和优化,能够有效降低生产成本,提高臭氧反应效率,从 而高效去除难降解工业废水中各类污染物,降低废水毒性和色度,并能同时提高废水的可 生化性。

为了解决上述技术问题,本发明一种组合单元式催化臭氧法工业废水处理设备予以实 现的技术方案是:包括自下而上依次相连的气水混合区、催化反应区和气水分离区,所述 气水混合区由进水主管和气水混合器构成,所述气水混合区用于充分混合臭氧气体和来 水;所述气水分离区由出水主管和气水分离器构成,所述气水分离区用于将反应后的残余 的含有臭氧的气体与出水分离;所述催化反应区由多个结构相同的反应单元构成,所述反 应单元为圆柱形反应容器,包括反应器腔体,所述反应器腔体内设有粗过滤层、负载催化 剂层和细过滤层,各层之间设有托板,所述反应器腔体内壁上设有用于调整托板位置的支 撑圈;所述进水主管和所述出水主管均为水平布置,所述反应器腔体的轴线呈竖直布置, 所有的圆柱形反应容器分别并联于所述进水主管和所述出水主管之间;所述圆柱形反应器 与所述进水主管之间、所述圆柱形反应器与所述出水主管之间均分别设有用于控制所述圆 柱形反应器的进、出水流量的调节阀。

进一步讲,所述反应器腔体内的粗过滤层、负载催化剂层及细过滤层是自进水主管(1) 向出水主管方向依次布置。

与现有技术相比,本发明的有益效果是:

本发明设备采用密闭单元分散式设计,臭氧通过气水混合器进入系统和废水混合反应, 通过反应过程控制,直到出水口前,充分反应后的残余气体才与废水分离。在运行过程中, 臭氧经历了“旋流混合-平流-竖向流-平流-分离”的气液接触过程,这样的设计方案,和 常规的罐式臭氧反应塔相比,能充分提高臭氧的混合速度,提高氧化效率,降低运行成本。

本发明设备的主反应区设计采用三层填料设计,既保证了废水与催化剂的充分接触, 同时又可以基本上解决臭氧反应后浊度升高的问题。和普通的单一填料层的臭氧反应器相 比,可以明显的提高反应效率和出水质量。并且填料层一般使用多孔板承托,可以做成整 体箱式结构,便于安装和清洗再生。

与传统的臭氧反应塔相比,由于本发明中的反应器采用结构相同的单元化设计,使得 自控系统的设计也相对更为简单,并且便于监控和维护。

本发明与传统的罐式臭氧反应塔相比,各反应单元采用标准化的统一外形和结构(圆 柱形反应容器及其中的三层填料),不仅能减少占地面积,造型美观,检修方便。实际工 程应用中,只需要调整单元数量和填料层结构即可满足不同的水质水量要求。同时也可以 和其他水处理工艺联用,例如O3-H2O2法、UV-O3法等,易于扩展和改造。本发明中的便于 批量生产和成本质量控制,同时,备品备件储存方便,便于运输和安装更换。本发明设备 为臭氧催化法在废水治理上的推广应用创造了良好的经济和技术条件。

本发明设备的适应性较广,通过选用不同材质的管道和设备壳体,可以应用于含酸或 含碱的腐蚀性废水,同时也能应用于易散发有害气体的工业废水。同时,本设备不仅仅能 用于工业废水的脱色、除臭和污染物降解,同时也可以用于饮用水或生活娱乐用水的消毒。