申请日2013.04.07

公开(公告)日2013.07.03

IPC分类号C02F9/12

摘要

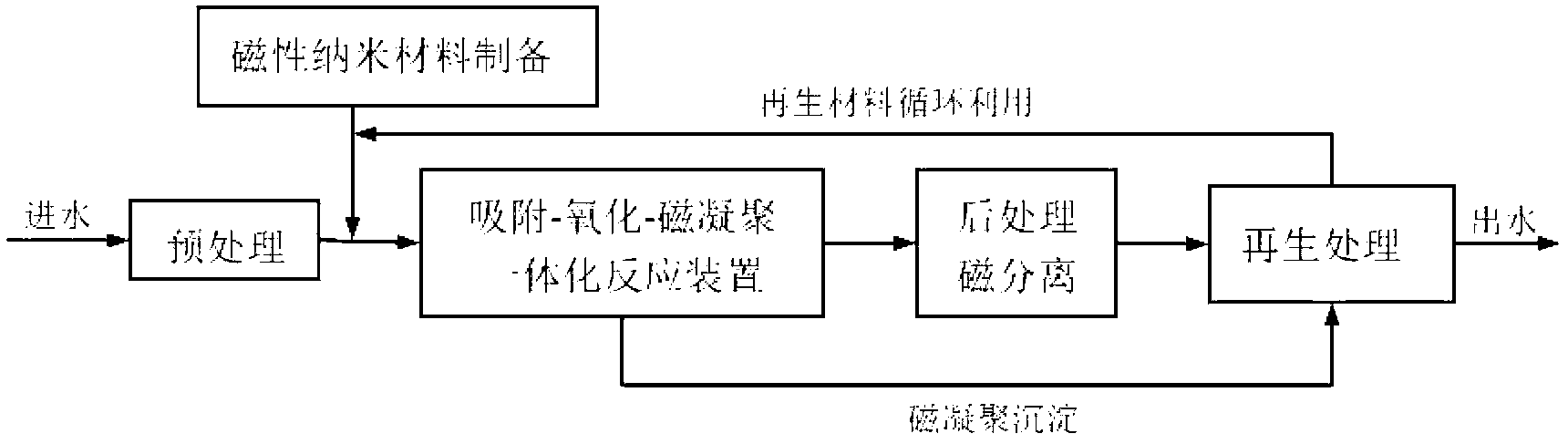

本发明针对制药废水成分复杂、含有难生物降解有机物、处理难的问题,提供了一种利用磁性纳米材料和吸附-氧化-磁凝聚的集成处理工艺,属于水处理技术领域。该工艺利用磁性纳米材料处理制药废水,创新的采用反应过程控制技术,通过对曝气速度、曝气量、曝气时间的调节来控制反应过程,设计了吸附-氧化-磁凝聚一体化反应装置。制药废水经预处理后进入一体化反应装置,原水中有机物的吸附去除、催化氧化及磁凝聚沉淀均在一体化反应装置内完成,利用后处理磁分离回收纳米材料并进行再生处理,再生的纳米材料可循环使用。该工艺具有处理效果稳定、技术路线简洁、运行费用低等优点。

权利要求书

1.一种利用磁性纳米材料和吸附-氧化-磁凝聚一体化装置的制药废水处理工艺,其特征在于该工艺集成了物理吸附、曝气吹脱、催化氧化、反应过程控制及磁性分离的技术优点,具体工艺步骤为:

(1)对含有大量有机污染物的制药废水进行预处理;

(2)预处理后的废水进入吸附-氧化-磁凝聚一体化装置,向反应装置中投加磁性纳米材料,同时进行曝气处理,通过控制曝气时的曝气量、曝气速度、曝气时间来控制反应器内的反应阶段:强曝阶段为催化氧化反应阶段,弱曝阶段为吸附反应阶段,停止曝气时为磁凝聚沉淀阶段;

(3)反应达到平衡时,磁凝聚沉淀后上部的混合体系进入后处理磁分离器实现固液分离;

(4)磁凝聚沉淀后的部分磁性纳米材料与后处理磁分离的磁性纳米材料进入再生单元,再生的磁性纳米材料经水洗涤后返回工艺循环使用。

2.根据权利要求1所述的一种利用磁性纳米材料和吸附-氧化-磁凝聚一体化装置的制药废水处理工艺,其特征在于所投加的磁性纳米材料为纳米氧化铁、掺硅/铝纳米氧化铁、活性炭/氧化铁复合型纳米材料、粘土矿物/氧化铁复合型纳米材料、包埋氧化铁碳基纳米材料、包埋氧化铁磁性树脂纳米材料;材料的粒径为0.1~100nm,饱和磁化强度均在20 emu/g以上,投加量为500~15000mg/L。

3.根据权利要求1所述的一种利用磁性纳米材料和吸附-氧化-磁凝聚一体化装置的制药废水处理工艺,其特征在于向反应器中所曝气体为空气、纯氧、臭氧、空气/纯氧、空气/臭氧混合气体。

4.根据权利要求1所述的一种利用磁性纳米材料和吸附-氧化-磁凝聚一体化装置的制药废水处理工艺,其特征在于针对废水中污染物种类与废水水质,曝气对于反应过程的控制可采用以下两种方式实施:(a)强曝气阶段-弱曝气阶段-磁凝聚沉淀阶段,(b)弱曝气阶段-强曝气阶段-弱曝气阶段-磁凝聚沉淀阶段;每种曝气方式均可多次循环或对两种曝气方式进行组合使用。

5.根据权利要求1所述的一种利用磁性纳米材料和吸附-氧化-磁凝聚一体化装置的制药废水处理工艺,其特征在于强曝气阶段反应器内V气:V水为8:1~20:1,反应时间为1min~100min;弱曝气阶段反应器内V气:V水为0.1:1~5:1,反应时间为5min~200min;磁凝聚沉淀阶段反应器内停止曝气,V气为0,磁絮体粒径为1~500um,沉降时间为5~60min;反应器内最终V固体:V水为 1:5~1:50。

6.根据权利要求1所述的一种利用磁性纳米材料和吸附-氧化-磁凝聚一体化装置的制药废水处理工艺,其特征在于吸附、催化氧化、磁凝聚沉淀在一体化反应器内完成,一体化反 应器上方具有进水口、加药口,下方具有曝气口、排渣口与出水口。

7.根据权利要求1所述的一种利用磁性纳米材料和吸附-氧化-磁凝聚一体化装置的制药废水处理工艺,其特征在于一体化反应器的反应条件为:温度为273K~363K,pH值为5~9。

8.根据权利要求1所述的一种利用磁性纳米材料和吸附-氧化-磁凝聚一体化装置的制药废水处理工艺,其特征在于采用后处理磁分离系统对磁凝聚沉淀后上部的混合体系进行固液分离,所用磁分离方法为永磁或电磁感应高梯度磁分离器,磁分离设装置可采用辊筒式磁分离设备或磁盘式磁分离过滤装置,所需背景磁场强度在1000高斯以上。

9.根据权利要求1所述的一种利用磁性纳米材料和吸附-氧化-磁凝聚一体化装置的制药废水处理工艺,其特征在于50%~90%磁凝聚沉淀后的磁性纳米材料与全部后处理磁分离的磁性纳米材料进入再生单元处理,再生后的纳米材料循环进入水处理系统。

10.根据权利要求1所述的一种利用磁性纳米材料和吸附-氧化-磁凝聚一体化装置的制药废水处理工艺,其特征在于采用酸碱再生剂及外加磁场对材料的吸附性、催化性与磁性进行再生处理;酸碱再生剂为重量百分比浓度为2%~10%的NaOH与HCl溶液,外加磁场强度在1000高斯以上,反应时间为10~180min,沉降时间为10~90min;纳米材料的吸附容量、催化活性及磁性分别可恢复至90%、95%、95%以上。

说明书

一种利用磁性纳米材料和吸附-氧化-磁凝聚一体化装置的制药废水处理工艺

技术领域

本发明属于废水处理技术领域,具体涉及一种利用磁性纳米材料和吸附-氧化-磁凝聚一体化装置的制药废水处理工艺

背景技术

近年来,随着各类医药化工及保健品制造业的迅速发展,制药废水的排放量也日益加大,据不完全统计,我国医药工业废水年排放2×108~3×108t。,对大多数制药企业来说,制药废水是一种较难处理的工业废水,对环境安全及人类健康存在直接或潜在的危害。

制药废水成分复杂,色度深,毒性大,并且由于其行业的特殊性,可生化性较差,常规的污水厂水处理工艺处理效率有限。并且废水中的抗生素等成分会抑制对水处理有益的微生物的生产,破坏废水生化处理系统的良好运行。因此,在制药废水处理的工程实践中,对于不易生化处理或单经生化处理不能达标的废水,须采用其它方法对其进行预处理或深度处理,以改善废水的生化特征,使废水二级生化处理更为有效。目前常用方法主要包括吸附法、高级氧化法和膜生物反应器法等。中国专利(CN200910083685.X)阐述了一种脉冲电絮凝-MBR处理制药废水的方法与装置,涉及调节池、电絮凝反应器、化学氧化池、缺氧池和膜生物反应器,可有效降解制药废水中的有机物及氨氮污染物,但存在耗能、电极板寿命有限等缺点;中国发明专利(CN201010222306.3)公开了一种深度处理制药废水的方法,以掺硼金刚石膜电极为阳极,不锈钢为阴极,通过电化学氧化法深度处理制药废水生物出水,该方法主要是针对已经过生化处理之后的废水,对于制药废水原水的处理该方法具有一定的局限性;中国发明专利(CN200610076696.1)公布了一种介孔二氧化硅膜及一种抗生素制药废水净化处理方法,对高浓度的抗生素制药废水进行处理,该发明所涉及的介孔二氧化硅膜的制备需要严格控条件,在实际工业应用过程中受到一定限制,经济性较差。

正是由于这些不足之处,亟需新型的材料或处理工艺,以更加经济、有效的处理制药废水。纳米材料尺寸小,结构特殊,具备很多奇异的物理化学特性,如量子尺寸效应、小尺寸效应、表面效应等。近年来,纳米材料的研究取得了突飞猛进的飞跃,越来越多的纳米产品被开发出来,应用于水处理工业。但众所周知,作为吸附剂和催化剂的固体颗粒物,粒径越小时,比表面积越大,性能越好;但小粒径同时增加了固液分离的困难,使处理效果降低,运行成本增高,并易造成资源浪费,使得一些纳米材料的应用受到限制。

因此,寻求一种工艺简单、处理效果好、二次污染小的制药废水处理工艺,充分发挥纳米材料的优良性能的同时保证有效的固液分离,成为目前所面临的技术难题。

发明内容

针对目前常规的水处理工艺(活性污泥或厌氧发酵工艺)处理制药废水时效率低、成本高、二次污染严重以及小粒径吸附材料催化性能发挥不充分、难分离的问题,本发明提供了一种利用磁性纳米材料和吸附-氧化-磁凝聚一体化装置的制药废水处理工艺,充分发挥纳米材料的吸附、催化性能,在保证处理效果的同时,提高磁性纳米材料的回收效率;达到稳定出水水质,简化运行操作,降低二次污染的目的。

根据上述目的,本发明的处理对象主要包括两种废水:(1)存在生物毒性物质,不适于直接生物降解的废水;(2)生化处理后BOD已经很低,废水中大部分污染物为不可生化处理的物质。

本发明所采用的技术方案具体如下:经过预处理后的制药废水进入一体化反应装置,根据制药废水的水质及其中有机物的种类和浓度,向其中投加适量磁性纳米材料,同时向一体化反应装置中通入气体(空气、纯氧、臭氧、空气/纯氧、空气/臭氧)进行曝气,通过对曝气量、曝气速度与曝气时间的调节控制反应过程;在反应平衡或达到出水要求后,磁凝聚沉淀后上部的混合体系进入后处理磁分离单元进行固液分离;部分磁凝聚沉淀后的纳米材料与经过后处理磁分离的纳米材料通过酸碱再生、预磁化等处理,使纳米材料的吸附性、催化性、磁性得到一定程度的恢复,再生材料用水洗涤后返回水处理工艺循环使用。

对于不同废水的最佳pH、温度、纳米材料投加量及反应时间根据水质的不同,由小试实验具体确定。

采用的磁性纳米材料为纳米氧化铁、掺硅/铝纳米氧化铁、活性炭/氧化铁复合型纳米材料、粘土矿物/氧化铁复合型纳米材料、包埋氧化铁碳基纳米材料、包埋氧化铁磁性树脂纳米材料,同时起到吸附剂与催化剂的作用,既可较快较好的的吸附废水中的毒害有机污染物,又可催化水中有机污染物的氧化。纳米材料采用共沉淀方法制备,制备工艺简单,成本较低,粒度为0.1~100nm,饱和磁化强度均在20 emu/g以上。

向废水中所曝气体为空气、纯氧、臭氧、空气/纯氧、空气/臭氧。曝气在本处理工艺中可起到两方面的作用:一是搅拌,通过控制气速,控制不同的剪切速度,形成不同的搅拌速度,可控制纳米材料的粒径,并起到传质的作用,保持体系的均匀;二是氧化,在磁性纳米材料的催化作用下,催化氧化废水中有毒有害的有机污染物使之失去抑菌活性,使其中难于生物降解的物质转化为易于生物降解的小分子物质,提高废水的可生化性。

通过对曝气速度、曝气量、曝气时间的调节控制反应过程,分为3个阶段:强曝阶段为催化氧化过程,弱曝阶段为吸附过程,停止曝气时为磁凝聚沉淀阶段。根据制药废水母液的不同水质,具体曝气方式可采用以下两种方式:(1)两段式曝气:第一阶段为强曝气阶段, 催化氧化废水中的小分子有机物;第二阶段为弱曝气阶段,纳米材料吸附水中难以被降解的大分子有机物与极性有机污染物;最后停止曝气,体系中的磁絮体通过磁性凝聚沉降;(2)三段式曝气:第一阶段为弱曝气阶段,吸附水中的大分子物质;第二阶段为强曝气阶段,将吸附在纳米材料表面上的大分子有机物氧化分解为小分子有机物;第三阶段为弱曝气阶段,吸附小分子有机物;最后停止曝气,体系中的磁絮体通过磁凝聚沉降。在曝气过程中,通过在线计算机对一体化反应器内耗氧量、氧化还原电位进行实时监测,以控制反应器内气体与溶液的比例关系。

磁凝聚沉降后,一体化反应装置中的上部溶液中仍存有未沉降的磁性纳米材料,本发明工艺采用磁分离方法对其固液分离,采用永磁或电磁感应高梯度磁分离器,装置可采取辊筒式磁分离设备或磁盘式磁分离过滤装置,背景磁场强度在1000高斯以上,滤速为10~300m/h。

部分通过磁凝聚沉淀的纳米材料与通过后处理磁分离后的纳米材料排入再生单元进行再生;采用酸碱再生剂与外加磁场对纳米材料的吸附性、催化性、磁性进行再生处理,再生后的磁性纳米材料用磁性沉降的方式沉淀,经少量水洗涤2~3次后返回吸附工艺循环使用,减小二次污染。

本发明工艺既可作为制药废水生化处理的前处理工段,提高其可生化性;亦可作为生化处理后的深度处理工艺,有效去除难降解的毒害性有机物。

本发明与常规制药废水处理方法相比,具有如下优点:

(1)采用磁性纳米材料,同时具备良好的吸附性、催化性、磁凝聚分离性;吸收速度快,催化性能好,回收效率高;

(2)一体化反应器可同时完成物理吸附、催化氧化、磁凝聚沉降过程,进一步提高废水中难降解有机物的去除效率,提高原水处理效果;

(3)在一体化反应装置内针对废水水质与污染物种类通过曝气速度、曝气量、曝气时间的调节控制反应过程,在线监测耗氧量、氧化还原电位调节曝气强度;工艺流程简单化,处理方式灵活化;

(4)磁性纳米材料经再生后可返回工艺循环使用,二次污染较小。