申请日2013.04.15

公开(公告)日2013.08.07

IPC分类号C02F103/30; C02F9/14

摘要

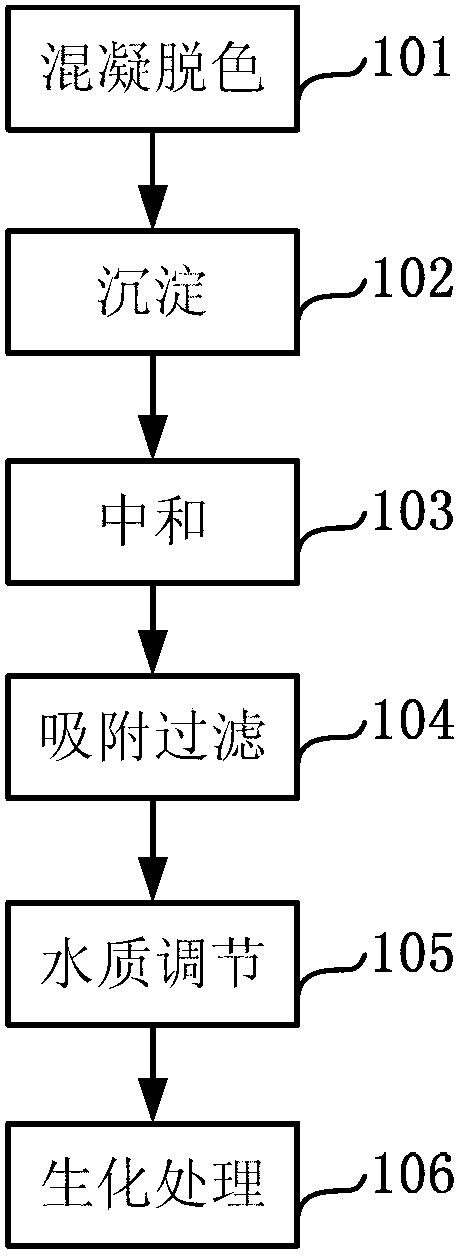

一种还原染料染色废水处理方法,该方法包括:收集高浓度废水,并将所述高浓度废水进行混凝脱色处理;将混凝脱色处理后的废水输出进行沉淀处理;将经沉淀处理后的上层清液输出与低浓度废水混合,进行水质调节;将水质调节后的废水输出进行生物化学处理,并将处理后的达标清水排放。本申请提供的还原染料染色废水处理方法中,高浓度废水在进行处理时并没有与低浓度废水混合而被稀释,因此,处理高浓度废水时所需的投药量将大大减小,降低了处理成本,也提高了废水处理的效率。

权利要求书

1.一种还原染料染色废水处理方法,其特征在于,包括:

收集高浓度废水,并将所述高浓度废水进行混凝脱色处理;

将混凝脱色处理后的废水输出进行沉淀处理;

将经沉淀处理后的上层清液输出与低浓度废水混合,进行水质调节;

将水质调节后的废水输出进行生物化学处理,并将处理后的达标清水排放。

2.如权利要求1所述的方法,其特征在于,所述收集高浓度废水,并将 所述高浓度废水进行混凝脱色处理,具体为:收集高浓度废水,并将所述高浓 度废水通过脱色剂氧化钙和助凝剂聚丙烯酰胺进行混凝脱色处理。

3.如权利要求2所述的方法,其特征在于,所述脱色剂氧化钙在高浓度 废水中的浓度为0.3-3.0g/L,所述助凝剂聚丙烯酰胺在高浓度废水中的浓度为 5-50mg/L。

4.如权利要求3所述的方法,其特征在于,所述将经沉淀处理后的上层 清液输出与低浓度废水混合,进行水质调节之前还包括:将沉淀处理后的上层 清液输出进行中和处理,再将经中和处理后的废水输出与低浓度废水混合,进 行水质调节。

5.如权利要求4所述的方法,其特征在于,将沉淀处理后的上层清液输 出进行中和处理,具体为:将沉淀处理后的上层清液输出并通过燃煤锅炉烟道 废气进行中和处理。

6.如权利要求5所述的方法,其特征在于,所述将经中和处理后的废水 输出与低浓度废水混合,进行水质调节之前还包括:将经中和处理后的废水输 出进行进一步吸附过滤,再将经吸附过滤处理后的废水输出与低浓度废水混合, 进行水质调节。

7.如权利要求6所述的方法,其特征在于,将经中和处理后的废水输出 进行进一步吸附过滤,具体为:将经中和处理后的废水输出并通过煤渣滤池对 废水进行进一步吸附过滤处理。

8.如权利要求1-7任一项所述的方法,其特征在于,所述将水质调节后 的废水输出进行生物化学处理,并将处理后的达标清水排放步骤,包括:

将水质调节后的废水输出进行水解酸化处理;

将水解酸化处理后的废水输出进行接触氧化;

将经接触氧化后的废水输出进行沉淀处理,将沉淀处理后达标的上层清水 排放。

说明书

一种还原染料染色废水处理方法

技术领域

本申请涉及废水处理领域,具体涉及一种还原染料染色废水处理方法。

背景技术

还原染料是染料中各项性能都比较优良的染料,按其主要化学结构可分为 靛类和蒽醌两大类。还原染料不溶于水,染色时要在碱性的强还原液中还原溶 解成为隐色体钠盐才能上染纤维,经氧化后,形成不溶性的染料色淀而固着在 纤维上。经还原染料染色后的材料,具有耐洗、耐晒、坚牢度高的优点。然而, 还原染料染色废水的水质色泽深,pH值高(高达11以上),其主要的污染源为 还原染料和高碱度助剂。还原染料染色废水本身的BOD(生化需氧量)较低, COD(化学需氧量)却较高,染色废水中的残余染料难以被生物分解,生物处 理对染色废水的COD去除率低。

目前,对还原染料染色废水的处理步骤包括碱度去除和色度去除,具体如 下:

一、碱度去除的方法

还原染料染色废水的pH值往往高达11以上,如直接用酸中和,费用很大。 目前常用的方法为,利用排出废水本身酸、碱度的不均匀性,设置调节池,保 证一定的匀质时间,以达到降低pH值的目的。另外,再采用燃煤锅炉烟道废气 中和碱性废水,采用烟道废气处理碱性废水既降低废水的pH值,又消除烟道废 气中的尘粒、SO2、CO2等,避免对大气造成污染。烟道废气处理碱性废水时, 一般pH值能从11-12降到8-9。

二、色度去除的方法

1、活性炭吸附

活性炭吸附法是目前去除染色废水色度的重要方法之一,活性炭对染料为 选择性吸附,其能吸附废水中可溶性有机物质而降低废水的BOD和COD,但 对于较高浓度的废水则需要结合其他方法一并使用。活性炭对阳离子染料、直 接染料、酸性染料、活性染料等水溶性染料的废水具有良好的吸附性能,但对 硫化染料、还原染料等不溶性染料的废水,由于这些染料的溶解度低,吸附时 间长,吸附能力低。

2、混凝法

混凝法是向废水中投加化学混凝剂、助凝剂,由于吸附、微粒间的电荷中 和(染料废水通常带有负电荷,金属氢氧化物混凝带正电荷)和扩散离子层的压缩 等产生的凝聚,形成较粗的颗粒凝聚集,再通过沉淀、浮选、过滤等方法将它 们除去。混凝法同样可使染色废水达到脱色目的。对于还原染料染色废水的处 理,混凝法的缺点是投药量大,沉渣多,混凝沉淀困难,运行成本高。

3、活性硅藻土吸附法

活性硅藻土在染色废水中既有混凝作用,又有吸附作用,可以起到较好的 脱色效果。通常活化硅藻土对疏水性染料效果较好,但对亲水性染料脱色效果 不一,当染色废水中表面活性剂和匀染剂较多时,脱色效果将显著下降。并且 活化1t硅藻土约需0.5t硫酸,其耗酸量较大。

4、加压气浮法

加压气浮法应用于染色废水的处理具有较好的脱色效果。加压浮选所加压 力在(3~5)*105Pa时,空气溶解度约为4%~8%。在使用压力气浮法处理染色废 水时,压力罐可采用动态型的填充喷洒式(泵后加气),罐高与罐径之比为3.3, 气浮池停留时间为30min,上升流速为4mm/s,气浮池投加400~600mg/L硫酸铝 凝聚剂,气浮池出水经滤池过滤,此时,废水处理量可达到44m3/h。该气浮池 由气浮和过滤两部分组成,浮渣含水率为98.2%~99.3%,经3d浓缩后降为89.6 %~91.8%,再经压滤机脱水,泥饼含水率为74.1%~85.4%。

5、臭氧法

臭氧法处理染色废水流程一般分为下面三种情况:①活性炭与臭氧联合法, 适用于含泥量极少的废水;②混凝与臭氧联合法,适用于含泥量多、颜色深的 废水;③活性污泥与臭氧联合法,适用于原水BOD高或处理后要求BOD较低的 废水。印染厂使用生化-臭氧法处理染色废水时,色度去除率可达90%以上,效 果较好,但耗电量大,处理lm3废水约需l度电,设备费用高。

还原染料染色废水是由染色废水和煮练漂洗废水组成,其中染色废水占废 水的1/3~1/2,其色度大(约为500~10000倍),污染物浓度高(重铬酸盐指数 CODcr约为1000~7000mg/L),其中难以被生物分解的污染物主要是还原染料。 目前,在还原染料染色废水处理过程中,先将染色废水和漂洗废水在调节池混 合后再进入处理系统进行处理,这样染色废水中高浓度的污染物被稀释,后续 处理便需要大量的投药,使得处理成本上升,处理难度加大,效率降低。

发明内容

本申请提供一种成本低、效率高的还原染料染色废水处理方法,包括:

收集高浓度废水,并将所述高浓度废水进行混凝脱色处理;将混凝脱色处 理后的废水输出进行沉淀处理;将经沉淀处理后的上层清液输出与低浓度废水 混合,进行水质调节;将水质调节后的废水输出进行生物化学处理,并将处理 后的达标清水排放。

优选的,所述收集高浓度废水,并将所述高浓度废水进行混凝脱色处理, 具体为:收集高浓度废水,并将所述高浓度废水通过脱色剂氧化钙和助凝剂聚 丙烯酰胺进行混凝脱色处理。具体的,所述脱色剂氧化钙在高浓度废水中的浓 度为0.3-3.0g/L,所述助凝剂聚丙烯酰胺在高浓度废水中的浓度为5-50mg/L。

在另一实施例中,所述将经沉淀处理后的上层清液输出与低浓度废水混合, 进行水质调节之前还包括:将沉淀处理后的上层清液输出进行中和处理,再将 经中和处理后的废水输出与低浓度废水混合,进行水质调节。具体的,将沉淀 处理后的上层清液输出并通过燃煤锅炉烟道废气进行中和处理。

在另一实施例中,所述将经中和处理后的废水输出与低浓度废水混合,进 行水质调节之前还包括:将经中和处理后的废水输出进行进一步吸附过滤,再 将经吸附过滤处理后的废水输出与低浓度废水混合,进行水质调节。具体的, 将经中和处理后的废水输出并通过煤渣对废水进行进一步吸附过滤。

在一具体实例中,所述将水质调节后的废水输出进行生物化学处理,并将 处理后的达标清水排放步骤,包括:将水质调节后的废水输出进行水解酸化处 理;将水解酸化处理后的废水输出进行接触氧化;将经接触氧化后的废水输出 进行沉淀处理,将沉淀处理后达标的上层清水排放。

本申请提供的还原染料染色废水处理方法,先对高浓度废水进行处理,再 将处理后的废水与低浓度废水混合,之后集中输送到生化系统中进行处理。该 处理方法中,高浓度废水在进行处理时并没有与低浓度废水混合而被稀释,因 此,处理高浓度废水时所需的投药量将大大减小,降低了处理成本,也提高了 废水处理的效率。