申请日2013.04.23

公开(公告)日2013.09.18

IPC分类号C22B1/248; C22B1/214

摘要

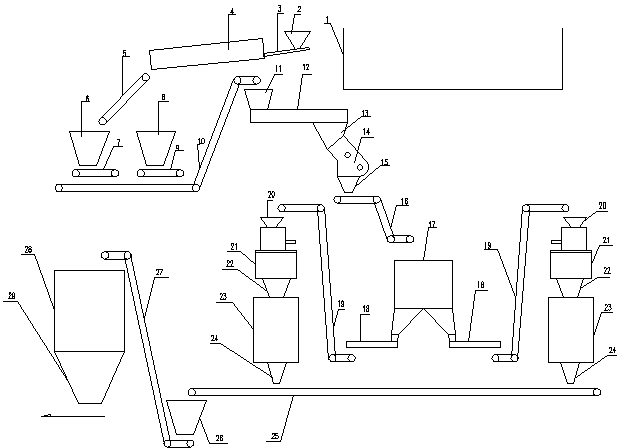

一种利用炼钢污泥生产污泥球的装置,它的污泥仓与置于滚筒烘干机内的定量螺旋推料机连接,滚筒烘干机与第一带式输送机连接,第一带式输送机与干污泥仓连接,干污泥仓与定量圆盘给料机相连;第二带式输送机与卧式双轴搅拌机连接,卧式双轴搅拌机与双极粉碎机相连,双极粉碎机与第三带式输送机相连,第三带式输送机与粉料仓连接,粉料仓与第二定量螺旋给料机相连,第二定量螺旋给料机与斗式提升机相连,斗式提升机与压球机相连,压球机置于中温竖窑的顶部,与位于中温竖窑窑顶的生球仓相连,生球仓与中温竖炉连通,中温竖窑与排料机连通。带式链板机与第二斗式提升机相连,第二斗式提升机与熟球储仓相连。本装置结构简单,破损率低。

权利要求书

1.一种利用炼钢污泥生产污泥球的装置,包括湿污泥仓、推料机、烘干机、干污泥仓、添加剂仓、圆盘给料机、带式输送机、搅拌机、粉碎机、粉料仓、压球机、生球仓、中温竖炉、排料机,带式链板机、斗式提升机、熟球储仓、卸料阀,用于盛放湿污泥的湿污泥仓(2)的出料口与定量螺旋推料机(3)的入料口连接,定量螺旋推料机(3)的出料口置于滚筒烘干机(4)的入料端内部,滚筒烘干机(4)与第一带式输送机(5)连接,第一带式输送机(5)与干污泥仓(6)连接,干污泥仓(6)的出料口与定量圆盘给料机(7)相连,定量圆盘给料机(7)置于第二带式输送机(10)的上方;添加剂仓(8)的出口与第一定量螺旋给料机(9)的入口相连,第一定量螺旋给料机(9)置于第二带式输送机(10)的上方;第二带式输送机(10)与卧式双轴搅拌机(12)连接,卧式双轴搅拌机(12)与双极粉碎机(14)相连,双极粉碎机(14)与第三带式输送机(16)相连,第三带式输送机(16)与粉料仓(17)连接,粉料仓(17)的出料口分别与第二定量螺旋给料机(18)相连,第二定量螺旋给料机(18)出料口分别与斗式提升机(19)的入料口相连,位于中温竖窑(23)窑底的排料机(24)与带式链板机(25)相对设置,带式链板机(25)经斗提进料溜槽(26)与第二斗式提升机(27)相连,第二斗式提升机(27)与熟球储仓(28)相连,熟球储仓(28)底部设置有卸料阀(29),其特征在于,所述的斗式提升机(19)分别与压球机(21)相连,所述的压球机(21)置于中温竖窑(23)的顶部,与位于中温竖窑(23)窑顶的生球仓(22)相连,生球仓(22)与中温竖炉(23)连通,中温竖窑(23)与排料机(24)连通。

2.根据权利要求1所述的利用炼钢污泥生产污泥球的装置,其

特征在于,所述的第二带式输送机(10)通过进料溜槽(11)与卧式双轴搅拌机(12)连接,卧式双轴搅拌机(12)的出口与双极粉碎机进料溜槽(13)连接,双极粉碎机进料溜槽(13)与双极粉碎机(14)相连,双极粉碎机(14)的出口通过双极粉碎机出料溜槽(15)与第三带式输送机(16)相连。

3.根据权利要求1所述的利用炼钢污泥生产污泥球的装置,其特征在于,所述的斗式提升机(19)的出料口通过斗提出料溜槽(20)与压球机(21)相连。

4.根据权利要求1所述的利用炼钢污泥生产污泥球的装置,其特征在于,所述的粉料仓(17)设置两个出料口,两个出料口分别与第二定量螺旋给料机(18)连接。

说明书

利用炼钢污泥生产污泥球的装置

技术领域

本实用新型属于冶金钢铁企业除尘尘泥的环保资源化利用领域,涉及一种利用炼钢污泥生产污泥球的装置,特别是涉及转炉炼钢湿法除尘污泥,利用炼钢污泥生产污泥球的装置。

背景技术

钢铁企业在转炉炼钢过程中产生大量粉尘,经湿法除尘后变成污泥。钢铁企业转炉炼钢每炼1吨钢产生15-30Kg的含铁尘泥,其含全铁50%以上,是很好的炼钢原料。目前,我国大多数钢铁企业将炼钢尘泥做烧结原料使用,但转炉尘泥用于烧结配料存在诸多问题,主要是含水高(经压滤脱水后含水34%左右)、粒度细(<50μm占70%)、粘度大、不好利用,会恶化烧结料的透气性,影响烧结生产技术指标,使烧结矿质量下降。尘泥中含的锌铅等易挥发元素还会在高炉内循环富集,导致高炉煤气中锌含量不断升高而在高炉上部结瘤,煤气管道堵塞,影响高炉的顺行。同时污泥存放占用大量场地并严重污染环境,是钢铁企业主要的粉尘污染源,在尘泥的运输过程中会造成二次环境污染。因此,需要开发新的工艺技术实现炼钢污泥的环保处理和资源化利用。

现阶段最有效的资源化利用是将炼钢污泥生产成污泥球,目前采用炼钢污泥生产污泥球的生产工艺主要有以下几种:一种工艺是将污泥原料经烘干或晾晒后粉碎—加石灰粉搅拌—经高压压球机制球—常温晾晒—运往转炉,经此种工艺生产出的冷固团球强度低(300N),含水率≥6%,不利于转炉炼钢的要求,且团球的晾晒需要较大的晾晒场地,在晾晒过程中会造成二次环境污染;第二种工艺与第一种相似,只是将石灰粉变为水玻璃,成型后经低温烘干(300℃以下),此种工艺方法解决了团球强度低(800N)的问题,且其含水率≥1%、不需要晾晒场地,但是这种生产工艺的生产成本较第一种方法高,不适合小规模的炼钢厂使用;第三种方法是在污泥中按比例加入皂土,制球后经1000度高温焙烧,此种工艺生产的污泥球强度高,含水率低,但是高温竖窑建造成本高,且因污泥球颗粒大(直径40mm)不易烧透,内部烧透时外部已经熔化粘结,严重时竖炉报废,工艺温度不好掌握。

以上几种工艺方法共同存在以下缺陷:一、湿污泥采用晾晒的方法,生产效率低、场地占用大、造成二次环境污染;二、全部采用强制式混合搅拌机只能间断上料间断出料,不能连续生产,设备利用率低下产量小,不能满足大型炼钢企业污泥处理利用的需要;三、生产的污泥团球含水率高≥1%(转炉炼钢要求水分≤1%);四、含硫高(含硫量为0.113-0.18%之间)没有脱硫的工艺过程,转炉炼钢要求原料含硫量≤0.045%,不能满足炼钢的要求。中国专利CN202626235U公开了一种“利用炼钢污泥生产炼钢用造渣剂的设备”该设备的压球机与第一斗式提升机相连,第一斗式提升机与生球仓相连”,生产的实践证明,这种设备由于压球机远离中温竖窑,生产的造渣剂成品破碎率高,直接影响生产效益,为此研制利用炼钢污泥生产污泥球的装置呼之欲出。

发明内容

本实用新型的发明目的是为了解决现有的将炼钢污泥制成污泥球的工艺及设备破损率高的缺陷及不足,提供一种利用炼钢湿法除尘污泥冷压成型团球,再经中温竖窑焙烧生产污泥球的利用炼钢污泥生产污泥球的装置。

实现上述目的采用以下技术方案:

一种利用炼钢污泥生产污泥球的装置,包括湿污泥仓、推料机、烘干机、干污泥仓、添加剂仓、圆盘给料机、带式输送机、搅拌机、粉碎机、粉料仓、压球机、生球仓、中温竖炉、排料机,带式链板机、斗式提升机、熟球储仓、卸料阀,其特征在于,用于盛放湿污泥的湿污泥仓2的出料口与定量螺旋推料机3的入料口连接,定量螺旋推料机3的出料口置于滚筒烘干机4的入料端内部,滚筒烘干机4与第一带式输送机5连接,第一带式输送机5与干污泥仓6连接,干污泥仓6的出料口与定量圆盘给料机7相连,定量圆盘给料机7置于第二带式输送机10的上方;添加剂仓8的出口与第一定量螺旋给料机9的入口相连,第一定量螺旋给料机9置于第二带式输送机10的上方;第二带式输送机10与卧式双轴搅拌机12连接,卧式双轴搅拌机12与双极粉碎机14相连,双极粉碎机14与第三带式输送机16相连,第三带式输送机16与粉料仓17连接,粉料仓17的出料口分别与第二定量螺旋给料机18相连,第二定量螺旋给料机18出料口分别与斗式提升机19的入料口相连,位于中温竖窑23窑底的排料机24与带式链板机25相对设置,带式链板机25经斗提进料溜槽26与第二斗式提升机27相连,第二斗式提升机27与熟球储仓28相连,熟球储仓28底部设置有卸料阀29,所述的斗式提升机19分别与压球机21相连,所述的压球机21置于中温竖窑23的顶部,与位于中温竖窑(23)窑顶的生球仓22相连,生球仓22与中温竖炉23连通,中温竖窑23与排料机24连通。

作为优选方案

所述的第二带式输送机10通过进料溜槽11与卧式双轴搅拌机12连接,卧式双轴搅拌机12的出口与双极粉碎机进料溜槽13连接,双极粉碎机进料溜槽13与双极粉碎机14相连,双极粉碎机14的出口通过双极粉碎机出料溜槽15与第三带式输送机16相连。

所述的斗式提升机19的出料口通过斗提出料溜槽20与压球机21相连。

所述的粉料仓17设置两个出料口,两个出料口分别与第二定量螺旋给料机18连接。

采用上述技术方案,与现有技术相比,本实用新型能够对湿的炼钢污泥进行资源化再生产,克服了污泥晾晒占用场地、生产不能连续、湿污泥输送困难 、生球破损率高、环境二次污染、生产成本高、含水率高、含硫量高等工艺问题,生产设备结构简单,布局合理,适合各种规模生产实施。