申请日2012.12.29

公开(公告)日2014.07.02

IPC分类号C02F9/04

摘要

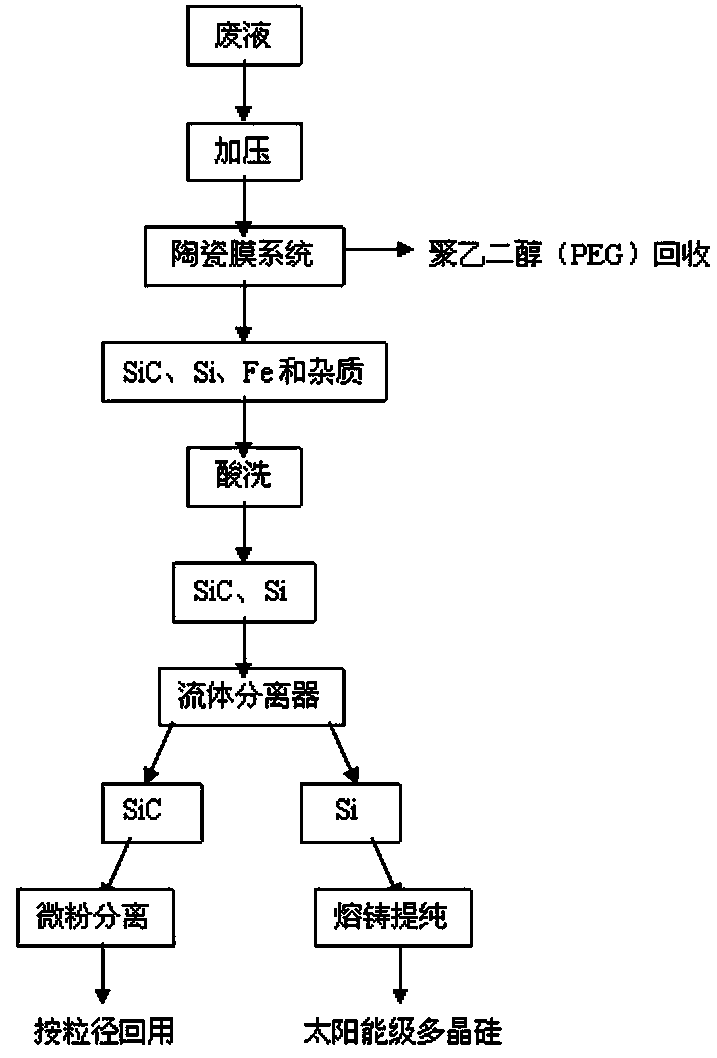

本发明公开了一种多晶硅废水处理装置和方法,装置包括:陶瓷膜系统;其中,所述陶瓷膜系统,包括料液箱、供料泵、循环泵、陶瓷膜、透过液箱以及多个连接管道,其中,在连接管道上还设有压力调节阀门和/或仪器仪表。通过管道还连接有液体分离器,包括:分离腔体和与其相连接的流体储箱、流量供给泵,其中,所述流量供给泵设于分离腔体和所述流体储箱之间。其中,该方法能够将原有的污染物处理转换为工业资源回收利用,变废为宝,有极高的经济价值和环境效益。

权利要求书

1.一种多晶硅废水处理装置,其特征在于,包括:陶瓷膜系统;

其中,所述陶瓷膜系统,包括料液箱、供料泵、循环泵、陶瓷膜、透过液箱以及多个连接管道,其中,在连接管道上还设有压力调节阀门和/或仪器仪表。

2.根据权利要求1所述的多晶硅废水处理装置,其特征在于,所述陶瓷膜的形状为管式多段弯曲中空结构,膜孔小于1μm。

3.根据权利要求2所述的多晶硅废水处理装置,其特征在于,所述陶瓷膜由由二氧化钛和二氧化锆料制成。

4.根据权利要求1所述的多晶硅废水处理装置,其特征在于,通过管道还连接有液体分离器,包括:

分离腔体和与其相连接的流体储箱、流量供给泵,其中,所述流量供给泵设于分离腔体和所述流体储箱之间。

5.根据权利要求4所述的多晶硅废水处理装置,其特征在于,所述分离腔体的液体进口开于所述分离腔体的下方位置处。

6.根据权利要求5所述的多晶硅废水处理装置,其特征在于,所述液体为纯水或氯化钙或者氯化钠溶液。

7.一种多晶硅废水处理方法,其特征在于,包括:

(1)将多晶硅废液经过增压后进入为陶瓷膜系统,在0.20MPa-0.55MPa压力下进行固液分离,分离出聚乙二醇液体储存以备回用生产,分理处出的固液混合物进入步骤(2);

(2)将陶瓷膜系统分离出的固液混合物用纯水冲洗干净,得到包括:SiC、Si、Fe和杂质的固体混合物,将此固体混合物加入盐酸中进行搅拌和清洗,分离出固体SiC、固体 Si和杂质的混合颗粒物;

(3)将所述固体SiC和Si混合颗粒物加入流体分离器,控制流体分离器流速,使SiC和Si分层,并分别收集分层的SiC和Si,部分处于混合状态的固体SiC、固体 Si和杂质则不分离。

8.根据权利要求7所述的多晶硅废水 处理方法,其特征在于,步骤(3)以后,还包括:对分离后的Si熔铸提纯,以得到太阳能级多晶硅;

和/或;对分离后的SiC干燥后并进行微粉分级分离,按粒径大小选择回用。

9.根据权利要求7所述的多晶硅废水处理方法,其特征在于,步骤(2)中,所述盐酸的温度30℃-45℃,浓度10%-30%,并且,步骤(2)中还要进行搅拌30-90分钟。

10.权利要求7所述的多晶硅废水处理方法,其特征在于,步骤(3)中,所述流体分离器流速为40m/h-60 m/h。

说明书

一种多晶硅废水处理装置和方法

技术领域

本发明涉及一种废水处理方法,具体涉及一种多晶硅废水处理方法和装置,属于废水回收利用领域。

背景技术

硅单质作为重要的光电材料、半导体材料,其战略资源的地位日益明显,其全球需求量亦不断增大。在光电、半导体产业中,需要将单质硅体切割成符合要求的硅片,目前多晶硅主要是采用多线切割技术,在切割过程中约50% 的硅料混进由聚乙二醇( PEG) 切削液和碳化硅粉( SiC) 磨料组成的切削液中,使得切削液中微粉的组成、粒径、硬度均不满足标准,造成切削性能下降,不能重复利用,因此在切割过程中需要不断地排出旧切削液,并不断补充新切削液,这样就产生了大量的切割废液。

切削废液为黑色粘稠状悬浮液,主要组分及含量为 : 聚乙二醇( PEG), 40% ~ 50%;碳化硅( SiC),23% ~ 33%; 硅( Si) , 20% ~ 24%; 铁屑( Fe) ,2. 5% ~ 3. 0%。其中,PEG的原料是石油中提炼出来的,再聚合而成,分子结构稳定,不易分解,极易溶于水,生物耗氧量低,在自然界中不易降解,其COD( 化学需氧量) 值大大超过废水排放标准,如不经过特殊处理,流入自然环境将会造成巨大污染。SiC和Si都是重要的工业原料,均属于不可再生资源。生产SiC原料过程中要消耗巨大能源,国家现已对此新工业项目进行限制。其中的Si为切磨下来的高纯硅粉,若直接排放会造成环境污染和硅材料的浪费。

目前对于这种废水的处理,有两种思路:一种是处理达标后排放。常用方法有微生物法、高级氧化法等,对于这种重要含PEG的废水,微生物法工艺复杂,处理效率低,处理效果差,几乎不可能达标;高级氧化法处理效果较好,但运行费用较高,工艺控制复杂;其它的常用污水处理方法也很难适用;另一种思路是将废液分级回收处理,因为废水中的 PEG、SiC和Si都是重要的工业原料,其中聚乙二醇(PEG)市场价12元每公斤,SiC市场价24元每公斤,Si市场价140元每公斤。因此,分级回收和利用硅切割废液对于节约资源、保护环境、提高经济效益具有重要意义,国外已经有相对较为成熟的处理回收技术,国内这方面技术还不成熟,大多处于研究阶段。

国内现有的处理回收技术,如:一种光伏废水零排放工艺(CN 102557291A),系统流程过长、工艺复杂、投资过大,难以实现工程实际应用;一种处理含聚乙二醇废水的方法(CN 1023722388A),采用絮凝沉淀、Fendon氧化技术,处理后废水需再进入废水处理厂处理,要使用费用较高,且并不适合多晶硅废水的处理;从硅片切割加工副产品中回收碳化硅的方法(CN101244823A),该专利方法采用离心固液分离,只回收废液中的碳化硅,聚乙二醇、和回收价值更高的硅并未涉及;

现有的回收技术主要问题在于:①固液分离效果不佳,往往需要经过多级分离,如:离心分离、斜板沉淀、过滤、压滤等,分离出的PEG液体含部分轻质的杂质,需要经过进一步的提纯才能回用;②SiC和Si分离过程复杂且效果欠佳,需要使用多种化学药剂或经过多种物理过程,缺少一种简单有效的分离方法。

发明内容

本发明所要解决的技术问题是高效的处理回用技术,能彻底解决固液分离效果不佳问题,为此,提供了一种多晶硅废水处理装置和方法。

本发明解决上述技术问题所采取的技术方案如下:

一种多晶硅废水处理装置,包括:陶瓷膜系统;

其中,所述陶瓷膜系统,包括料液箱、供料泵、循环泵、陶瓷膜、透过液箱以及多个连接管道,其中,在连接管道上还设有压力调节阀门和/或仪器仪表。

进一步地,优选的是,所述陶瓷膜的形状为管式多段弯曲中空结构,膜孔小于1μm。

进一步地,优选的是,所述陶瓷膜由由二氧化钛和二氧化锆料制成。

进一步地,优选的是,通过管道还连接有液体分离器,包括:

分离腔体和与其相连接的流体储箱、流量供给泵,其中,所述流量供给泵设于分离腔体和所述流体储箱之间。

进一步地,优选的是,所述分离腔体的液体进口开于所述分离腔体的下方位置处。

进一步地,优选的是,所述液体为纯水或氯化钙或者氯化钠溶液。

一种多晶硅废水处理方法,包括:

(1)将多晶硅废液经过增压后进入为陶瓷膜系统,在0.20MPa-0.55MPa压力下进行固液分离,分离出聚乙二醇液体储存以备回用生产,分理处出的固液混合物进入步骤(2);

(2)将陶瓷膜系统分离出的固液混合物用纯水冲洗干净,得到包括:SiC、Si、Fe和杂质的固体混合物,将此固体混合物加入盐酸中进行搅拌和清洗,分离出固体SiC、固体 Si和杂质的混合颗粒物;

(3)将所述固体SiC和Si混合颗粒物加入流体分离器,控制流体分离器流速,使SiC和Si分层,并分别收集分层的SiC和Si,部分处于混合状态的固体SiC、固体 Si和杂质则不分离。

进一步地,优选的是,步骤(3)以后,还包括:对分离后的Si熔铸提纯,以得到太阳能级多晶硅;和/或;对分离后的SiC干燥后并进行微粉分级分离,按粒径大小选择回用。

进一步地,优选的是,步骤(2)中,所述盐酸的温度30℃-45℃,浓度10%-30%,并且,步骤(2)中还要进行搅拌30-90分钟。

进一步地,优选的是,步骤(3)中,所述流体分离器流速为40m/h-60 m/h。

本发明采取了上述方案以后,具有以下优越性:

① 原废液不经任何处理,直接加压分离,不需添加任何化学品,分离出的PEG纯度达99.7%,过程简单可靠,一次便可完成PEG分离和经提纯过程,PEG回收率达92%;

②创新性的SiC和Si流体分离器技术,不仅操作简单,且有良好的分离效果,Si回收率最高可达85%,SiC回收率90%以上。因为分离界面的SiC和Si混合物可在下次分离中继续分离,理论上分离次数越多,分离率越高。

③本发明将需处理的废液变废为宝,不仅实现了污染物的“零”排放,同时又有很高的经济效益。

本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书、权利要求书、以及附图中所特别指出的结构来实现和获得。