公开(公告)日2013.05.08

IPC分类号C02F1/56; C02F9/06

摘要

本发明公开了一种利用电解处理脱硫废水的方法,包括:(1)将所述脱硫废水送入敞开式无隔膜电解槽内,以钛基涂层电极为阳极,不锈钢板为阴极,向所述阳极和阴极通直流电,对所述脱硫废水进行电解处理,电解的同时搅拌所述脱硫废水;(2)取步骤(1)处理后的出水,添加聚丙烯酰胺进行絮凝。本发明是利用电解法处理高COD脱硫废水,脱硫废水含有大量的氯化物,其氯离子浓度一般为8000-20000mg/L左右,电解时无需再添加电解质氯化钠,在电解过程中,阳极上释放出氧气和氯气,由于释放出的氧和氯是新生态的,所以它们具有很强的氧化能力,能使废水中的有机物发生强烈的氧化而分解。

权利要求书

1.一种利用电解处理脱硫废水的方法,其特征在于,包括:

(1)将所述脱硫废水送入敞开式无隔膜电解槽内,以钛基涂层电极为阳极,不锈钢板为阴极,向所述阳极和阴极通直流电,对所述脱硫废水进行电解处理,电解的同时搅拌所述脱硫废水;

(2)取步骤(1)处理后的出水,添加聚丙烯酰胺进行絮凝。

2.根据权利要求1所述的方法,其特征在于,所述阳极为钌系涂层钛电极。

3.根据权利要求1所述的方法,其特征在于,步骤(1)中所述电解处理时的极水比为1:4~16。

4.根据权利要求1所述的方法,其特征在于,步骤(1)中所述电解处理时的电流密度为0.5-2mA/cm2。

5.根据权利要求1所述的方法,其特征在于,步骤(1)中所述电解处理时的温度为25-40℃。

6.根据权利要求1所述的方法,其特征在于,步骤(1)中所述电解处理时阳极与阴极之间的间距为10-20mm。

7.根据权利要求1所述的方法,其特征在于,步骤(1)中所述电解处理时的搅拌强度为200-400r/min。

8.根据权利要求1所述的方法,其特征在于,步骤(1)中所述电解处理时间为60-80min。

9.根据权利要求1所述的方法,其特征在于,步骤(2)中所述的聚丙烯酰胺投加量为8-10mg/L。

说明书

一种利用电解处理脱硫废水的方法

技术领域

本发明涉及脱硫废水处理技术领域,具体涉及一种利用电解法处理脱 硫废水的方法。

背景技术

我国是世界最大的煤炭生产国和消费国,煤炭在中国能源结构中的比 例高达76.2%,我国排放的二氧化硫90%均来自于燃煤。燃煤产生的二氧 化硫和酸雨已对农作物、森林、建筑物和人体健康等方面造成了巨大的经 济损失,因此,二氧化硫排放的控制十分重要。近年来,火电厂烟气脱硫 已在我国迅速展开,截至2010年底,全国已投运烟气脱硫机组超过5.6 亿千瓦,约占全国燃煤机组容量的86%。在众多脱硫技术中,湿法烟气脱 硫是目前唯一大规模商业运行的脱硫技术。

湿法烟气脱硫工艺会产生脱硫废水 ,脱硫废水中的杂质主要来自烟气 和脱硫剂。其中,烟气的杂质来源于煤的燃烧,脱硫剂的杂质来源于脱硫 剂的溶解。与火电厂其它系统产生的废水相比,脱硫废水的水质非常特殊。 脱硫废水呈酸性,pH值4-6,悬浮物(石膏、氧化硅、金属氧化物及飞灰)、 化学需氧量(COD)和氯化物、硫酸钙、硫酸镁等盐类含量较高,一类污 染物(Cd、Hg、Cr、As、Pb、Ni等重金属离子)和二类污染物(Cu、Zn、 氟化物、硫化物等)超标,必须加以处理达标排放。

国内典型的脱硫废水处理系统是通过中和、沉降、絮凝、浓缩澄清的 物理化学过程去除废水中污染物。但仅靠化学沉淀-絮凝对COD的去除率 较低,对于COD较高(≥200mg/L)的脱硫废水难以处理达标。特别是对 于近年来兴起的利用废弃物作为脱硫剂以废治废的电石渣-石膏法、白泥- 石膏法脱硫工艺,由于脱硫剂本身成分比较复杂,杂质含量较高,产生的 脱硫废水COD较高,通常在300-800mg/L左右,采用传统的脱硫废水处 理方法便无法处理达标。

电解法也称为电化学氧化法,电化学氧化本质是指电解质溶液在电流 的作用下,通过阳极反应,氧化分解难降解污染物的直接氧化或者是通过 阳极反应先产生具有较强氧化性的化学活性物质,再氧化污染物的间接氧 化。当接通直流电源后,电解槽的阴极和阳极之间发生了电位差,驱使阳 离子移向阴极,在阴极取得电子,进行还原反应;阴离子移向阳极,在阳 极放出电子,进行氧化反应。从而使得废水中的污染物在阳极被氧化,在 阴极被还原,或者与电极反应产物作用,转化为无害成分被分离出去。

电解法作为一种较为成熟的水处理技术,以往多用于处理含氰、含铬 的电镀废水,近年已广泛应用于处理印染废水、制药废水、制革废水、造 纸黑液等的研究。电解法具有很多优点,尤其突出的是电解法设备化程度 高,是环保产业应予重视的一个发展领域,目前还没有文献报道用电解法 处理脱硫废水。

发明内容

本发明提供了一种利用电解处理脱硫废水的方法,解决高COD脱硫 废水COD难以处理达标的问题。

一种利用电解处理脱硫废水的方法,包括:

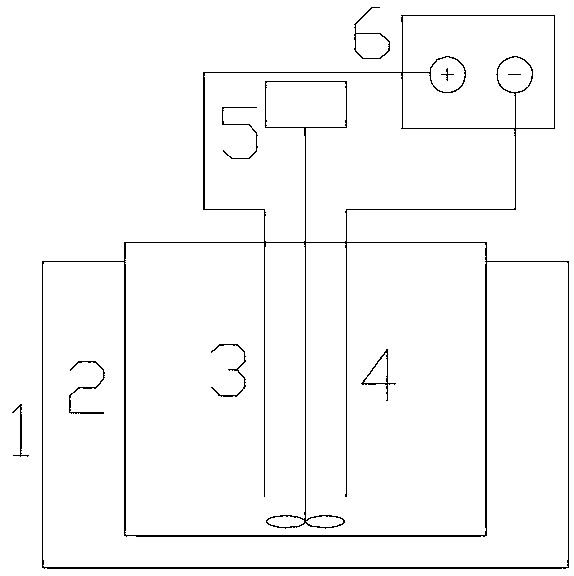

(1)将所述脱硫废水送入敞开式无隔膜电解槽内,以钛基涂层电极 为阳极,不锈钢板为阴极,向所述阳极和阴极通直流电,对所述脱硫废水 进行电解处理,电解的同时搅拌所述脱硫废水;

(2)取步骤(1)处理后的出水,添加聚丙烯酰胺进行絮凝。

本发明是利用电解法处理高COD脱硫废水,脱硫废水含有大量的氯 化物,其氯离子浓度一般为8000-20000mg/L左右,电解时无需再添加电 解质氯化钠,在电解过程中,阳极上释放出氧气和氯气,由于释放出的氧 和氯是新生态的,所以它们具有很强的氧化能力,能使废水中的有机物发 生强烈的氧化而分解。

在敞开式无隔膜电解槽内电解,无隔膜的电解槽结构更简单,且更利 于溶液中有机分子与氧化剂的扩散和混合;电解后采用聚丙烯酰胺作为絮 凝剂,絮体大,沉降快,处理效果好。

本发明的反应原理:

本发明利用脱硫废水中氯离子或水中原有盐分作为导电介质,以钛基 涂层电极为阳极,不锈钢板为阴极,在敞开式无隔膜电解槽内,通直流电 对脱硫废水边搅拌边电解,阳极产生氧气和氯气,阴极产生氢气和氢氧根, 新生态氧和氯等的氧化作用使废水COD降低,而废水中重金属离子与阴 极氢氧根结合生成沉淀去除。主要反应式如下:

(1)在电解时在阳极板上释放出氧气和氯气

2Cl--2e→Cl2

4OH--4e→2H2O+O2

(2)在电解时在阴极板上释放出氢气和氢氧根

2H2O+2e→H2+2OH-

(3)上述反应之后水中将发生下列化学反应

Cl2+H2O→HClO+HCl

HClO+OH-→H2O+ClO-

(4)反应中生成的ClO-又能在阳极板上氧化生成氯酸和初生态的氧

12ClO-+6H2O-12e→4HClO3+8HCl+6[O]

步骤(1)中电解前不调节废水pH值,废水pH值降低对阳极的析氯 反应更有利,而pH值升高则对析氧反应有利,因此酸性条件下可以产生 大量的ClO-,更有利于电解反应的进行,而脱硫废水pH值通常在4-6左 右,呈酸性,因此不调节废水pH值。

作为优选,所述阳极为钌系涂层钛电极。该电极具有较低的析氯电位, 较高的析氧电位,使阳极能更多的析氯而非析氧,电解过程中可以产生大 量的ClO-,并可以提高电流密度、耐高温、耐腐蚀。

作为优选,步骤(1)中所述电解处理时的极水比(阳极板浸入水中 面积与处理废水体积之比)为1∶4~16。极水比越大则单位面积极板处理水 量越少,在相同的电流密度条件下,电解效率增加,处理效果越好,但极 水比增大一方面增加了工程投资,另一方面为保证电流密度相同增加了电 耗,综合考虑,选择极水比为1∶4~16,以便做到既经济又可行。

作为优选,步骤(1)中所述电解处理时的电流密度为0.5-2mA/cm2。

电流密度的大小是反映电流有效使用率的一个重要指标,电流密度的 增加意味着槽电压增大,电源提供的能量越多,电解反应激烈程度增加, 产生的ClO-也增多,使水中有机污染物反应越充分,但是也相应的增加 了电耗,同时过高的电流密度会导致电流紊乱,从而导致电解效率的降 低。当电流密度大于2mA/cm2时,处理效果不再有显著提高,而电流密 度小于0.5mA/cm2时,处理效果不够理想,故选择电流密度为0.5-2 mA/cm2为宜。

作为优选,步骤(1)中所述电解处理时的温度为25-40℃。

温度升高使电解反应加速,水中有机污染物降解亦更充分,但同时温 度升高会使析氧电位和Cl2的溶解度降低,进而使ClO-的产生量减少,所 以电解温度不宜过高也不宜过低。当电解温度25-40℃时,处理效果较好 且温度对处理效果的影响也不太显著,故选择电解温度为25-40℃较为适 宜。

作为优选,步骤(1)中所述电解处理时的阳极与阴极之间的间距为 10-20mm。

极板间距越小越有利于电化学氧化反应,极板间距小,极板间的电阻 小,电流效率高,电能消耗低,但所需电极板组数太多,一次投资大,且 安装与维护管理都较困难,故综合考虑取极板间距10-20mm。

更优选地,步骤(1)中的电解参数为:极水比1∶4~16,电流密度0.5-2 mA/cm2,极板间距10-20mm,电解温度25-40℃。当电解参数取上述组 合时,污水的处理效果更好,对于高COD值的脱硫废水均能达到排放标 准。

作为优选,步骤(1)中所述电解处理时的搅拌强度为200-400r/min。

搅拌作用可以加快电解槽中废水的湍流速度,减少传质阻力,从而使 有机分子和电解产生的氧化剂充分混合,提高电流效率,保证较高的有机 物去除效率,但搅拌强度太大会加速ClO-在阴极还原为Cl-。

作为优选,步骤(1)中所述电解处理时间为60-80min。

步骤(1)中所述电解反应时间为60-80min。随着电解时间的延长, 电解反应进行的越充分,但是如果一味的增加电解时间,所消耗的电能也 会相应增加,当电解60min后COD去除率基本保持不变。反应前期COD 去除率增幅较大,反应后期COD去除率随时间增加缓慢,这是由于随着 电解的进行,有机物浓度越来越低,使得间接氧化作用减弱,同时部分有 机物氧化不彻底,形成了中间产物,而这些中间产物的进一步氧化变得困 难。故选择电解反应时间为60-80min。

作为优选,步骤(2)中所述的聚丙烯酰胺投加量为8-10mg/L。

步骤(2)中所述的聚丙烯酰胺投加量为8-10mg/L。随着聚丙烯酰胺 投加量的增加,SS和重金属的去除率逐渐增大,当聚丙烯酰胺投加量达 到10mg/L以后,去除率趋于稳定,而当聚丙烯酰胺投加量低于8mg/L 时,絮凝效果较差,同时聚丙烯酰胺也是一种有机物,过量投加反而会增 大出水COD,故选择聚丙烯酰胺投加量为8-10mg/L。

一种最优选的技术方案,步骤(1)中电解参数为:所述阳极为钌系 涂层钛电极;步骤(1)中的电解参数为:极水比1∶4~16,电流密度0.5-2 mA/cm2,极板间距10-20mm,电解温度25-40℃;步骤(1)中所述电 解处理时的搅拌强度为200-400r/min;电解处理时间为60-80min;步骤 (2)中所述的聚丙烯酰胺投加量为8-10mg/L。

本发明的有益效果:

(1)简化了工艺流程,节约了药剂。电解前不用加碱调节废水pH 值,从而使工艺简化;无需购置和消耗石灰乳、有机硫、硫酸氯化铁等药 剂,节约了药剂购买费用,同时使操作也变得简单。

(2)处理工艺占地面积小,无需设置中和池及石灰乳、有机硫、硫 酸氯化铁等加药设备,建设费用低,大大节省了投资,同时,动能消耗也 降低。

(3)利用脱硫废水中含有的氯离子电解后生成强氧化剂处理废水, 对于不易物化处理的高COD脱硫废水有良好的处理效果,解决了传统处 理方法COD难以处理达标的问题,同时对重金属的去除也能够取得很好 的效果。