申请日2013.09.02

公开(公告)日2013.12.25

IPC分类号C02F1/52

摘要

本发明涉及一种污水处理中高效混凝搅拌的设计方法,通过选取合适范围内的混凝和絮凝两阶段G值及合适的桨直径及桨高相对应于当量直径的参数,依据速度梯度公式进一步计算出合适的当量直径、混凝和絮凝两阶段的搅拌桨直径和高度,根据进水量及水力停留时间设计装置高度和配水槽的大小。总进水量通过进水阀门控制,装置中的水量通过止回阀控制,出水量通过蠕动泵控制,加药量经设计计算后通过加药泵控制。加药后胶体颗粒、溶解性物质经混凝、絮凝、沉淀作用后经由排泥管排出,排泥量由排泥阀控制。本方法适用的混凝沉淀装置的主体外形为圆形或方形,中间用环周挡板隔开分为上下两段,上段主要进行混凝过程,下段进行絮凝过程,本发明集混凝、絮凝、沉淀于一体,结构合理、紧凑、出水水质好、处理效率高、适应性强,易于操作管理。

权利要求书

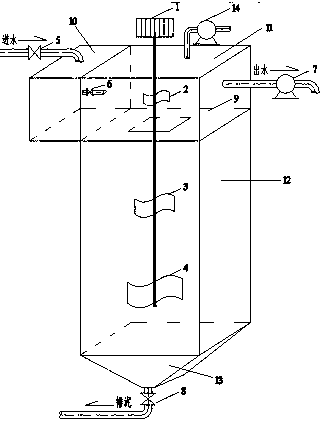

1.一种污水处理中高效混凝搅拌的设计方法,其特征在于所述方法通过一体式高效混凝沉淀装置实现,所述装置包括配水槽和混凝搅拌槽,混凝搅拌槽为垂直一体式设计,至上而下划分为混合池、絮凝池和沉淀池,混合池和配水槽间通过止回阀连接,混合池与絮凝池间通过环周挡板隔开,搅拌器通过连杆贯穿混合池和絮凝池,并在混合池、絮凝池和沉淀池内安装不同数量、宽度B和直径d的搅拌桨,沉淀池为锥体结构,其底部通过排泥阀连接排泥管,混合池一侧通过出水蠕动泵连接 出水管,配水槽通过进水阀门连接进水管,混合池顶部通过加药泵连接加药管;设计方法具体步骤如下:

(1)、装置整体尺寸、搅拌桨直径及安装高度的设计:

若装置为圆形,整体尺寸指直径,若装置为方形,整体尺寸指装置的长和宽;首先,混合池和絮凝池选取合适速度梯度G值,计算出合适搅拌桨直径和安装高度以及装置当量直径;若为圆形装置,计算出当量直径即为圆形装置直径;若为方形装置,计算出当量直径后根据当量直径计算公式De=1.13 ,其中,L、W分别指长和宽,选取合适的长和宽;混合池内的G值为500~1000s-1,絮凝池内的G值为30~50s-1,本装置的设计通过以下过程实现:

浆式搅拌器的设计参数如下:

项 目 符 号 单 位 推荐参数 搅拌器直径 d m (~)D 搅拌器距池底高度 b m (0.5~2.0)d 搅拌器宽度 B m (0.1~0.25)d

速度梯度G按下式计算:

其中,Q---搅拌流量(m3/s);

t---停留时间(s);

μ---被搅拌液体的动力粘度(N·s/m2);

CD---阻力系数,根据具体设备确定,范围为0.2~0.5;

ρ---水样密度,Kg/m3;

b---桨叶高度,m;

d---桨叶直径,m;

n---桨叶旋转速度,r/s;

根据混凝池和絮凝池不同过程选取合适的G值,并结合上表计算出合适的桨叶高度和桨叶直径、混凝池和絮凝池当量直径;再根据进水量、水力停留时间及混凝池和絮凝池直径或装置长宽设计混凝池和絮凝池高度,即确定混凝池和絮凝池的整体尺寸、搅拌桨直径及安装高度;

(2)进出水系统的设计:根据设计流量设计合适大小的配水槽,保证溢流出水以达到控制进水孔的进水流量的目的,总进水量通过进水阀门控制,进入装置配水槽中的水量通过止回阀控制,而出水量则通过蠕动泵控制;

(3)混凝池、絮凝池、沉淀池的设计:整个搅拌系统集混合池、絮凝池、沉淀池于一体,其中混合池和絮凝池用环形挡板隔开,五形挡板中心开孔洞,使混合池和絮凝池连通;中间孔洞的尺寸为混凝搅拌槽外形尺寸的一半,即混凝搅拌槽若为方形,则中间孔洞的长和宽为混凝搅拌槽长宽的一半;若为圆形,则中间孔洞的圆环半径为混凝搅拌槽直径的一半;混合池内形成的絮体经过环形挡板中间的孔洞进入絮凝池形成更大的絮体颗粒;混合池、絮凝池和沉淀池平面尺寸均相同,沉淀池设计为锥体,底部连接排泥管,排泥量由排泥阀控制;5. 底部的排泥也可在装置检修时做放空管使用。

说明书

一种污水处理中高效混凝搅拌的设计方法

技术领域

本发明涉及一种污水处理中高效混凝搅拌的设计方法,涉及混凝、絮凝、沉淀三阶段的设计,适用于生物化学过程、物理化学过程中絮凝剂与胶体颗粒、溶解性有机物等的高效混凝设计,属于水和废水处理技术领域。

背景技术

混凝技术在水处理技术中占据重要位置,污水中不能通过自然沉淀方式去除的胶体物质都可以通过混凝沉淀的技术进行处理。

稳定的条件下,存在于水和废水中的胶体颗粒由于布朗运动而处于悬浮状态。为去除这些胶体颗粒,在水处理工艺中通常使用投加化学药剂(混凝剂)的方式使胶体颗粒经混凝过程脱稳并形成絮体,形成的絮体再在絮凝过程中凝聚成较大的絮体颗粒,进而在后续的沉淀池中借重力被有效地除去。上述过程即为混凝沉淀的原理。

混凝过程中,混合池设计的基本要求是使投加的化学混凝剂与水体达到快速而均匀的混合,要在水流造成剧烈紊动的条件下投入混凝剂,一般混合时间5~30 s,不大于2 min。混合池的设计以控制池内水流的平均速度梯度G值为依据,G值一般控制在500~1000 s-1范围,过度的G值(超过1000 s-1)和长时间的搅拌,会给后续的絮凝过程带来负面的影响。

承接于混合池出水的絮凝池,要求其在池内的水流速度由大变小逐渐转换。在较大的反应速度下使水中的胶体粒子发生充分的碰撞吸附凝聚,在较小的反应速度下使水中的胶体颗粒结成较大而稠密的絮体(绒体),以便在沉淀池内去除。为了确保沉淀池的沉淀效果,在絮凝池内结成较大的絮体需要有足够的絮凝时间及相应的水力条件。一般的絮凝时间T为10-30 min,并控制絮凝速度使其平均速度梯度G值达到10~75 s-1(一般控制在30~50 s-1),使GT值在104~105范围内以保证絮凝过程的充分和完善。也有相关的报道称,在废水处理中的典型絮凝过程其停留时间在30~60 min,速度梯度为50~100 s-1。

目前,应用的混凝沉淀设施也存在一些以下问题:大多数搅拌器不能同时进行多种速度梯度(G值)设定和综合性指标(GT值)控制;混凝剂投加过程中的药剂利用率低,混凝效果易受水质波动影响;混合池和絮凝池分开设计,增加占地面积等。虽然已有案例(专利号CN102641619)针对占地面积设计出混凝、絮凝、沉淀池于一体的罐式搅拌器,但并未涉及两过程速度梯度G值的选取或计算,从而无从考察混凝和絮凝两过程的效果。

鉴于上述背景,一种污水处理中高效混凝搅拌的设计成为必要,本发明涉及污水处理中胶体颗粒去除过程中混凝和絮凝、沉淀三阶段,尤其关注前两阶段不同G值及其计算,用于设计出具有合适搅拌桨直径及安装高度的混凝沉淀装置,此外还涉及污水处理装置中各主要部件的设计,适用于各类污水的混凝沉淀搅拌的设计。

发明内容

本发明目的在于为各种水质的混凝、絮凝、沉淀过程提供一种污水处理中高效混凝搅拌的设计方法。

本发明提出的污水处理中高效混凝搅拌的设计方法,所述方法通过一体式高效混凝沉淀装置实现,所述装置包括配水槽和混凝搅拌槽,混凝搅拌槽为垂直一体式设计,至上而下划分为混合池、絮凝池和沉淀池,混合池和配水槽间通过止回阀连接,混合池与絮凝池间通过环周挡板隔开,搅拌器通过连杆贯穿混合池和絮凝池,并在混合池、絮凝池和沉淀池内安装不同数量、宽度B和直径d的搅拌桨,沉淀池为锥体结构,其底部通过排泥阀连接排泥管,混合池一侧通过出水蠕动泵连接 出水管,配水槽通过进水阀门连接进水管,混合池顶部通过加药泵连接加药管;设计方法具体步骤如下:

(1)、装置整体尺寸、搅拌桨直径、宽度及安装高度的设计:

若装置为圆形,整体尺寸指直径,若装置为方形,整体尺寸指装置的长和宽;首先,混合池和絮凝池选取合适速度梯度G值,计算出合适搅拌桨直径和安装高度以及装置当量直径;若为圆形装置,计算出当量直径即为圆形装置直径;若为方形装置,计算出当量直径后根据当量直径计算公式De=1.13 ,其中,L、W分别指长和宽,选取合适的长和宽。混合池内的G值比较大(范围为500~1000s-1),絮凝池内的G值则设计成较小值(范围为30~50s-1),本装置的设计通过以下过程实现:

浆式搅拌器的设计参数如下:

项 目 符 号 单 位 推荐参数 搅拌器直径 d m (~)D 搅拌器距池底高度 b m (0.5~2.0)d 搅拌器宽度 B m (0.1~0.25)d

速度梯度G可按下式计算:

其中,Q---搅拌流量(m3/s);

t---停留时间(s);

μ---被搅拌液体的动力粘度(N·s/m2);

CD---阻力系数,根据具体设备确定,范围为0.2~0.5;

ρ---水样密度,Kg/m3;

b---桨叶高度,m;

d---桨叶直径,m;

n---桨叶旋转速度,r/s。

根据混凝池和絮凝池不同过程选取合适的G值,并结合上表计算出合适的桨叶高度和桨叶直径、混凝池和絮凝池当量直径。再根据进水量、水力停留时间及混凝池和絮凝池直径(圆形)或装置长宽(方形)设计混凝池和絮凝池高度,即确定混凝池和絮凝池的整体尺寸、搅拌桨直径、宽度及安装高度。

(2)进出水系统的设计:根据设计流量设计合适大小的配水槽,保证溢流出水以达到控制进水孔的进水流量的目的,总进水量通过进水阀门控制,进入装置配水槽中的水量通过止回阀控制,而出水量则通过蠕动泵控制。

(3)混凝池、絮凝池、沉淀池的设计:整个搅拌系统集混合池、絮凝池、沉淀池于一体,其中混合池和絮凝池用环形挡板隔开,环形挡板中心开孔洞,使混合池和絮凝池连通。中间孔洞的尺寸为混凝搅拌槽外形尺寸的一半,即混凝搅拌槽若为方形,则中间孔洞的长和宽为混凝搅拌槽长宽的一半;若为圆形,则中间孔洞的圆环半径为混凝搅拌槽直径的一半。混合池内形成的絮体经过环形挡板中间的孔洞进入絮凝池形成更大的絮体颗粒。混合池、絮凝池和沉淀池平面尺寸均相同,而沉淀池设计为锥体,底部连接排泥管,排泥量由排泥阀控制。底部的排泥管也可在装置检修时做放空管使用。

本发明涉及的高效混凝搅拌装置具有以下优点:

1)本发明合理利用混凝和絮凝两阶段对G值要求不同,选取不同的桨直径和桨高,仅通过理论计算皆可得出反应器的设计参数,方法简便快捷,此种方法对圆形和方形反应器均适用。

2)本发明设计出的反应器,将混凝、絮凝、沉淀过程在同一罐体内完成,投资省,占地面积小,结构合理、紧凑,出水水质好,成本低。

3)本发明设计方法适用于生物化学过程、物理化学过程中絮凝剂与胶体颗粒、溶解性有机物等的高效混凝搅拌设计,可应用于市政污水处理、工业废水处理、污水深度处理等工艺设计中,适用范围广。