申请日2013.02.20

公开(公告)日2013.05.22

IPC分类号C02F1/28; C02F1/62; C02F1/70

摘要

本发明涉及一种处理重金属废水的一体化工艺。本发明中反应器构造简单、结构紧凑,对重金属废水处理效率高,且易于操作、管理和维修。该工艺无需纳米零价铁混合液回流设备,充分利用搅拌装置在反应器内部形成的流场将纳米零价铁提升,再利用纳米零价铁自身重力实现固液分离和零价铁回流,从而使纳米零价铁在反应器中充分混合并循环,最大限度地利用了其高吸附性能以及对重金属的强还原特性。用该一体化装置分别对模拟废水及经预处理后含有重金属的电镀废水进行处理,处理后出水中各种重金属浓度均优于国家第一类污染物排放标准。反应器水力停留时间短,处理效率高,无需额外投加化学混凝剂,易将含重金属的纳米零价铁分离回收,避免重金属的二次污染。

权利要求书

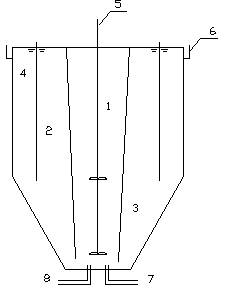

1.一种处理重金属废水的一体化工艺,其特征在于采用一体化反应器处理重金属废水,利用纳米零价铁的吸附/氧化还原特性,在主反应区内实现重金属污染物质从水体中转移至纳米零价铁颗粒表面,并在回流区顺利完成固液分离;所述一体化反应器为圆筒状结构,分为主反应区(1)、回流区(2)、沉淀区(3)以及出水区(4),主反应区(1)位于反应器中部,主反应区(1)顶部连通回流区(2),下部连通沉淀区(3),回流区(2)下部开口连通出水区(4),回流区(2)底部为沉淀区(3),主反应区(1)内设有搅拌器(5),出水区(4)上沿设置导水槽(6),主反应区(1)底部开口设置重金属废水进口(7)和纳米零价铁进出口(8);具体步骤如下:

(1)纳米零价铁的制备

在转速为160-220rpm的搅拌条件下,将浓度为9.3-9.6 g/L的硼氢化钠逐滴滴加到7.8 g/L的氯化铁溶液中,反应结束后继续搅拌20-40分钟,然后用磁铁快速将纳米零价铁与水分离,并分别用去离子水和乙醇清洗,分离后保存于无水乙醇中备用;

(2)污染物去除阶段

将重金属废水以2L/h的流速泵入一体化反应器的主反应区下端,同时将纳米零价铁泵入主反应区下端,利用搅拌提升力,使其充分混合的同时被提升至主反应区上端,控制纳米零价铁的浓度为4.8-5.2g/L,重金属废水在主反应区的水力停留时间为25-35分钟,纳米零价铁在主反应区快速吸附/还原重金属,重金属从水体中转移至纳米颗粒表面,实现废水中重金属污染物的去除;

(3)固液分离阶段

混合液离开主反应区上端进入回流区后,混合液在回流区的水力停留时间为8-12分钟,纳米零价铁在自身重力作用下沉降至沉淀区,沉淀区时间为8-12分钟,通过搅拌器搅拌形成的吸引力使位于沉淀区的纳米零价铁再次进入主反应区1,实现纳米零价铁的循环利用;经处理的水则进入出水区,出水区的水力停留时间为8-12分钟,随后经出水堰进入导水槽排出反应器,同时实现了固液分离和纳米零价铁的回流;

(4)纳米零价铁的更新

一体化反应器间歇排出吸附有重金属的纳米零价铁,并注入步骤(1)所得的纳米零价铁,保持纳米零价铁的浓度为4.8-5.2g/L,用以维持纳米零价铁的反应活性和吸附容量。

2.根据权利要求1所述的一种处理重金属废水的一体化工艺,其特征在于所述纳米零价铁为FeCl3溶液和NaBH4溶液混合发生氧化还原反应制得,粒径范围1~100 nm,平均粒径30~70 nm,比表面积达20~40 m2/g,该湿纳米零价铁固含量在20~80g/L之间。

说明书

一种处理重金属废水的一体化工艺

技术领域

本发明属于重金属废水处理技术领域,具体涉及一种处理重金属废水的一体化工艺。

背景技术

重金属污染具有难降解、易富集、难去除等特点,不但毒性大,同时具有隐蔽性、不可逆性和长期性,它可以在生物体内蓄积,并通过食物链的生物富集作用使毒性放大,因此重金属污染已经成为目前危害最大的水污染问题之一。重金属一般以天然浓度广泛存在于自然界中,但由于人类对重金属的开采、冶炼、加工及商业制造活动日益增多,造成重金属进入大气、水、土壤中。含重金属工业废水主要来源于机械加工废水、矿山开采业废水、钢铁及有色金属的冶炼废水、电镀厂镀件洗涤水以及电解、农药、医药、油漆、染料等行业废水。废水中重金属的种类、含量及存在形态与生产工艺有关,主要包括镉、镍、汞、锌、铜、铬、铅等,其含量在几个到上千毫克/升之间。研究表明我国大部分水域都已受到重金属的严重污染,21个沿江主要城市中,攀枝花、宜昌、南京、武汉、上海、重庆6个城市的重金属累积污染率已达到65%;黄河、珠江、海河等也受到重金属不同程度的污染。此外,在污水生物处理中,重金属离子存在将影响活性污泥微生物的生理生化活性,进而引起生物群落结构变化,并最终导致污水生物处理效率降低乃至出现事故。另一方面,重金属也是不可缺少的工业资源。我国金属资源尤其是有色金属资源相对匮乏,若将含重金属工业废水作为资源载体,探索废水处理过程中重金属的“减排化”和“资源化”,可相应减轻其对环境的污染负荷。

目前, 国内外对含重金属工业废水的处理方法主要有三类:第一类是废水中的重金属离子经化学反应去除,包括中和沉淀法、硫化物沉淀法、铁氧体共沉淀法、电化学还原法等;第二类是在不改变废水中重金属化学形态的条件下进行吸附、浓缩、分离的方法,包括离子交换、吸附和膜分离等;第三类是借助微生物或植物的絮凝、吸收、积累、富集等作用去除废水中重金属,包括生物絮凝法、生物化学法和植物生态修复等。这些方法中有的用到有毒有害试剂,有的成本高,有的稳定性差,有的操作繁琐,有的富集因子低。例如:中和沉淀法可以有效去除水中重金属离子,但是该法需要投加大量化学药剂,且产生大量的含重金属化学污泥,极易造成二次污染;硫化物沉淀法是使用硫化剂使重金属离子转化为不溶的硫化物沉淀,但是硫化剂本身具有一定毒性,而且价格较高;电化学法只适合处理高浓度的重金属废水,电耗大、投资成本高;离子交换法中离子交换装置价格昂贵,且不易再生;膜分离法不适用于处理高浓度重金属废水,且存在重金属浓缩液的处置问题。因此,传统的重金属去除工艺各有利弊和局限性。

新兴技术也给重金属的处理提供了更为广阔的发展前景。铁类氧化物或氢氧化物对于重金属迁移有关键作用,铁氧化物表面在水中发生羟基化反应,形成的≡OH基团可将重金属螯合于固体表面;此外金属铁(零价铁)具有良好的还原性能,与水反应可有效控制环境 pH和氧化还原条件,从而控制重金属固液界面迁移,可有效分离多种重金属。应用的零价铁材料中,主要有铁屑,铁粉,纳米铁粉和海绵铁。有些研究小组通过超声波协同作用,杂化重金属离子如钯,镍,用酸将零价铁表面钝化层进行蚀刻等提高零价铁的活性,但这些方法在实际工业化过程中受到限制,因此,如何高效控制含重金属工业废水污染,如何实现重金属的资源化利用是当前我国亟待解决的问题。

纳米零价铁是具备还原性能零价铁与吸附性能铁氧化物两种纳米材料的复合体,在水环境中有丰富的表面化学反应。纳米零价铁(nZV1)是指粒径在1-100 nm之间、比表面积为30-70 m2/g的Fe粒子。纳米零价铁结构清晰且兼具吸附/氧化/还原多种功能,其存在形式分为分散型和负载型,该材料由于其比表面积大,反应速率高,所需时间短,对重金属污染物的处理效果远优于普通零价铁材料,因此,纳米零价铁被认为是治理重金属废水的理想材料。

纳米零价铁去除重金属是多种反应协同作用的结果,包括黏结、络合、吸附、氧化、还原以及与nZVI 的共沉淀作用等,因此比单纯的还原剂或吸附剂,具有更强的污染物去除能力。研究表明纳米零价铁对重金属的去除作用与重金属的标准氧化还原电势有关,不同的重金属其去除机理也不尽相同。Zn(Ⅱ)和Cd(Ⅱ)的标准氧化还原电势E0非常接近或低于Fe2+/Fe(-0.44 V),纳米零价铁对它们的作用主要为吸附及形成表面复合物;Cu(Ⅱ)、Cr(Ⅵ)、Ag(Ⅰ)和Hg(Ⅱ)标准氧化还原电势E0远大于Fe2+/Fe,其去除机理则主要是被Fe0还原;而对于标准氧化还原电势E0稍大于Fe2+/Fe的Ni(Ⅱ)和Pb(Ⅱ)纳米零价铁通过吸附和还原双重作用将Ni(Ⅱ)和Pb(Ⅱ)固定在纳米粒子表面。

上述研究结果表明,纳米零价铁去除水体中重金属的研究已具备一定的基础,但在实际使用时还存在一些问题,例如纳米零价铁在迁移过程中,由于粒径小,极易发生团聚,从而降低了反应活性,导致出水重金属浓度不达标;同时其粘结特性将造成回流管路阻塞的问题,给维护管理带来很大的困难。因此,如何保持其原有的反应活性及与污染物的充分接触是获得满意修复效果的因素之一。此外,传统纳米零价铁处理重金属污水反应器需分别设立反应区和沉淀区,不但导致反应器占地面积大,还需增设大量回流设备。在回流过程中,由于纳米颗粒间的相互支撑作用增大了所需能耗,同时回流管路中的纳米颗粒粘结将会阻塞管路,因此导致的回流效果不理想将使反应区内纳米零价铁浓度逐渐降低,无法保证后续处理效果。因此,开发新型反应器迫在眉睫。该发明所述新型纳米零价铁处理含重金属废水的一体化工艺,既充分利用纳米零价铁对重金属优良的处理能力,又克服了传统该类反应器的弊端,是一种应用前景非常广阔的工艺。

发明内容

本发明的目的在于提供一种占地面积小、建设费用省、运行能耗低、出水水质好的处理重金属废水的一体化工艺。

本发明提出的一种处理重金属废水的一体化工艺,采用一体化反应器处理重金属废水,利用纳米零价铁的吸附/氧化还原特性,在主反应区内实现重金属污染物质从水体中转移至纳米零价铁颗粒表面,并在回流区顺利完成固液分离;所述一体化反应器为圆筒状结构,分为主反应区1、回流区2、沉淀区3以及出水区4,主反应区1位于反应器中部,主反应区1顶部连通回流区2,下部连通沉淀区3,回流区2下部开口连通出水区4,回流区2底部为沉淀区3,主反应区1内设有搅拌器5,出水区4上沿设置导水槽6,主反应区1底部开口设置重金属废水进口7和纳米零价铁进出口8;具体步骤如下:

(1)纳米零价铁的制备

在转速为160-220rpm的搅拌条件下,将浓度为9.3-9.6 g/L的硼氢化钠逐滴滴加到7.8 g/L的氯化铁溶液中,反应结束后继续搅拌20-40分钟,然后用磁铁快速将纳米零价铁与水分离,并分别用去离子水和乙醇清洗,分离后保存于无水乙醇中备用;

(2)污染物去除阶段

将重金属废水以2L/h的流速泵入一体化反应器的主反应区下端,同时将纳米零价铁泵入主反应区下端,利用搅拌提升力,使其充分混合的同时被提升至主反应区上端,控制纳米零价铁的浓度为4.8-5.2g/L,重金属废水在主反应区的水力停留时间为25-35分钟,纳米零价铁在主反应区快速吸附/还原重金属,重金属从水体中转移至纳米颗粒表面,实现废水中重金属污染物的去除;

(3)固液分离阶段

混合液离开主反应区上端进入回流区后,混合液在回流区的水力停留时间为8-12分钟,纳米零价铁在自身重力作用下沉降至沉淀区,沉淀区时间为8-12分钟,通过搅拌器搅拌形成的吸引力使位于沉淀区的纳米零价铁再次进入主反应区1,实现纳米零价铁的循环利用;经处理的水则进入出水区,出水区的水力停留时间为8-12分钟,随后经出水堰进入导水槽排出反应器,同时实现了固液分离和纳米零价铁的回流;

(4)纳米零价铁的更新

一体化反应器间歇排出吸附有重金属的纳米零价铁,并注入步骤(1)所得的纳米零价铁,保持纳米零价铁的浓度为4.8-5.2g/L,用以维持纳米零价铁的反应活性和吸附容量。

本发明中,所述纳米零价铁为FeCl3溶液和NaBH4溶液混合发生氧化还原反应制得,粒径范围1~100 nm,平均粒径30~70 nm,比表面积达20~40 m2/g,如图1纳米零价铁的结构模型图,典型的核壳双重结构,内部为密实的零价铁,起还原作用;外圈包覆一层薄薄的氧化铁(或FeOOH),起吸附作用。合成待用的nZVI加入无水乙醇使成流体状进入反应器,该湿纳米零价铁固含量在20~80g/L之间。

本发明中加入的纳米零价铁在反应器中与重金属完全混合并充分接触,对不同种类重金属的去除原理不尽相同。Zn(Ⅱ)和Cd(Ⅱ)的标准氧化还原电势E0非常接近或低于Fe2+/Fe(-0.44 V),纳米零价铁对它们的作用主要为吸附及形成表面复合物;Cu(Ⅱ)、Cr(Ⅵ)、Ag(Ⅰ)和Hg(Ⅱ)标准氧化还原电势E0远大于Fe2+/Fe,其去除机理则主要是被Fe0还原;而对于标准氧化还原电势E0稍大于Fe2+/Fe的Ni(Ⅱ)和Pb(Ⅱ)纳米零价铁通过吸附和还原双重作用将Ni(Ⅱ)和Pb(Ⅱ)固定在纳米粒子表面。

以纳米零价铁铁去除重金属铜(Cu)为例。Cu(Ⅱ)的氧化还原电势为0.153 V,很容易被Fe(0)还原,纳米零价铁去除Cu(Ⅱ)是吸附与还原协同作用的过程。纳米零价铁与Cu(Ⅱ)反应的初始阶段,纳米零价铁会先吸附Cu(Ⅱ)于外表面,此过程包括物理吸附和化学吸附,然后随着反应的进行,Cu(Ⅱ)被转移到纳米零价铁体系内表面与Fe0反应,Fe0逐渐将Cu(Ⅱ) 还原成Cu(0),直至平衡。其反应过程用如下反应式描述:

≡FeOH +Cu2+→≡FeO-Cu++H+

≡FeO-Cu+ +H2O→≡FeOCu-OH+H+

≡FeOCu++Fe0+ H+→≡FeOH-Cu+Fe2+

本发明出水重金属浓度优于国家第一类污染物排放标准,且吸附有重金属的纳米零价铁易分离回收再利用。

与传统工艺相比,本方法的突出特点:

(1)相比于切割工艺生产加工金属纳米颗粒,本发明中采用液相还原法制备纳米零价铁工艺简单易行,且粒度分布均匀、工艺流程短,绿色环保,制作成本低。

(2)较之负载型纳米零价铁,分散型(颗粒态)纳米零价铁比表面积更大,在所述工艺中与重金属离子的接触更充分,处理效果更优。相对减少了纳米铁的使用量,降低了该工艺的运行成本。

(3)纳米零价铁通过吸附、还原、以及络合和共沉淀作用一次性去除废水中的Zn、Cu、Pb、Cd和Ni等各种重金属,去除的重金属富集于纳米零价铁颗粒表面,不易造成二次污染。

(4)该一体化反应器的主反应区通过搅拌维持混合液的紊流状态,在一定程度上减轻了纳米零价铁的团聚现象,维持了纳米颗粒的高反应活性。

(5)该一体化反应器巧妙地省略了传统纳米零价铁反应器中的回流系统,解决了在回流过程中,由于纳米颗粒间相互支撑作用导致的高能耗问题,同时避免了回流管路中可能出现的纳米颗粒粘结所引发的管路阻塞。保证了反应区内纳米零价铁的浓度,维持了处理效果的稳定性。

(6)该一体化反应器无需利用电磁分离等分离技术手段,仅通过反应器自身特殊结构就可实现纳米零价铁颗粒的分离。在最大程度上避免了纳米零价铁的流失,确保了主反应区纳米零价铁的浓度。占地面积小,构造简单,投资运行成本低,易于操作管理。