申请日2013.05.21

公开(公告)日2013.09.11

IPC分类号C02F11/02

摘要

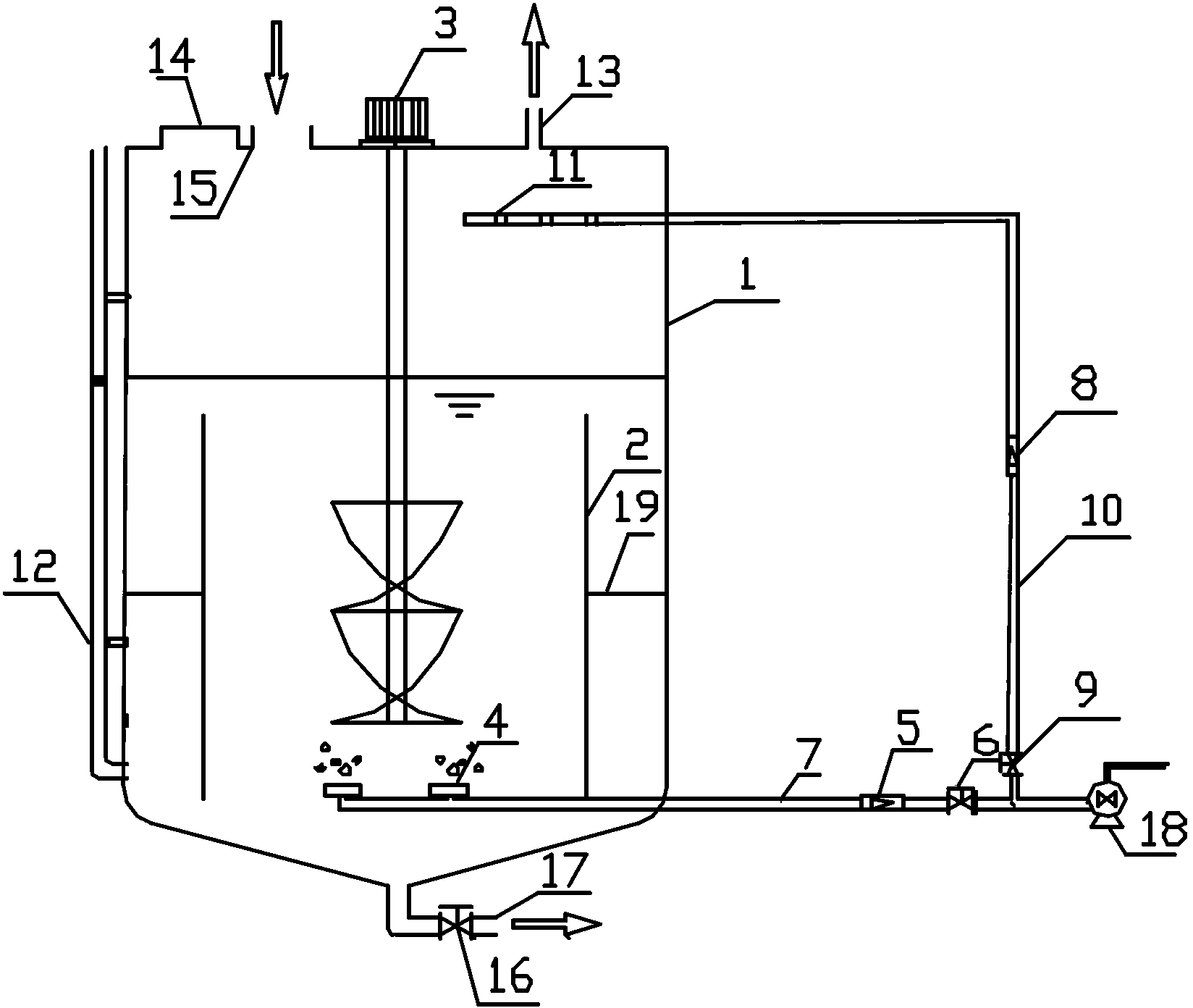

本发明公开了一种内循环自热式污泥高温微好氧消化装置,包括两同轴设置的外筒体和内筒体,外筒体外部覆盖保温材料,内筒体通过支架固定于外筒体并悬空,内筒体内设置有轴向流机械搅拌器,内筒体底端水平面上设置微孔曝气器,装置采用通过一与曝气管相连的气流支管对泡沫进行消泡处理。本发明在自热式高温好氧消化的低曝气量水平下,将所有的曝气量都集中到内筒中,使内筒污泥得到较为充分的氧气,避免了反应体系内全部污泥处于缺氧或厌氧状态,促进污泥降解及其热量的释放;内外筒污泥通过机械搅拌装置的作用在内外筒间循环往复,使整个反应体系得到快速升温,提高整个反应装置的消化效率。外筒体漏斗形底部有利于集沙除沙,防止曝气器孔堵塞。

权利要求书

1.一种内循环自热式污泥高温微好氧消化装置,其特征在于:包括同轴设置的外 筒体(1)和内筒体(2),其中:

-外筒体(1):其外部覆盖保温材料,外筒体(1)的顶部设置气体排放口(13)、 检查人孔(14)和污泥进泥口(15),沿外筒体(1)的轴心设置有轴向流机械搅拌器(3), 外筒体(1)的底部设置有排泥控制阀(16)和排泥管(17);

-内筒体(2),设置于外筒体(1)的内部,内筒体(2)的底端设置有若干微孔曝 气器(4),所述微孔曝气器(4)通过设有第一气体流量计(5)和第一气体阀门(6) 的曝气管(7)与曝气泵(18)相连接。

2.根据权利要求1所述的内循环自热式污泥高温微好氧消化装置,其特征在于: 所述外筒体(1)的周身为圆柱形腔体,外筒体(1)的底部为具有一定倾斜角度的漏斗 形状。

3.根据权利要求2的内循环自热式污泥高温微好氧消化装置,其特征在于:所述 排泥管(17)由外筒体(1)的漏斗形底部的下端引出。

4.根据权利要求1所述的内循环自热式污泥高温微好氧消化装置,其特征在于: 所述内筒体(2)整体为一个圆筒体,内筒体(2)的底端与外筒体(1)的底部之间设 有一定距离,内筒体(2)的顶端浸没于污泥液面下,所述内筒体(2)通过支架(19) 固定于外筒体(1)的内部并悬空,所述支架(19)的两端分别固定于内筒体(2)外壁 上的中部位置以及外筒体(1)的内壁上。

5.根据权利要求4所述的内循环自热式污泥高温微好氧消化装置,其特征在于: 所述内筒体(2)的底端与外筒体(1)的底部之间的距离为10-20cm;内筒体(2)的顶 端浸没于污泥液面下10-20cm。

6.根据权利要求1所述的内循环自热式污泥高温微好氧消化装置,其特征在于: 所述轴向流机械搅拌器(3)由外筒体(1)的顶部伸入外筒体(1)的内部,并设置于 外筒体(1)和内筒体(2)的同心轴向位置,所述轴向流机械搅拌器(3)的底端与内 筒体(2)的底端之间设有距离。

7.根据权利要求6所述的内循环自热式污泥高温微好氧消化装置,其特征在于: 所述轴向流机械搅拌器(3)的底端与内筒体(2)的底端之间的距离为15-30cm。

8.根据权利要求1所述的内循环自热式污泥高温微好氧消化装置,其特征在于: 所述微孔曝气器(4)为多个,并均匀分布于设置于内筒体(2)底端的水平面上,所述 微孔曝气器(4)包括若干微孔曝气盘,所述微孔曝气盘的数量由微孔曝气盘的曝气量 以及消化装置有效体积决定。

9.根据权利要求8所述的内循环自热式污泥高温微好氧消化装置,其特征在于: 所述微孔曝气盘的曝气量以及消化装置有效体积的要求为:每立方米含固率为5-7%的 污泥总曝气量达到0.8-1.2m3/h。

10.根据权利要求1至9中任一项所述的内循环自热式污泥高温微好氧消化装置, 其特征在于:还包括如下任一个或多个部件:

-污泥消泡管(11),所述污泥消泡管(11)设置于气体排放口(13)的下方, 并通过设有第二气体流量计(8)和第二气体阀门(9)的供气支管(10)与曝气管 (7)相连接;

-污泥液位观察管(12),所述污泥液位观察管(12)由外筒体(1)的圆柱 形腔体底部引出。

说明书

内循环自热式污泥高温微好氧消化装置

技术领域

本发明涉及环境工程技术领域的生物质污泥稳定化处理,具体是一种内循环自 热式污泥高温微好氧消化装置。

背景技术

近年来,我国污水处理量和污水处理厂数量大幅上升,污水处理厂污泥产生量 也随之大幅增加。为防止污泥处理处置不当对环境造成危害,住建部多次强调,污 泥土地利用和填埋前需按照《城镇污水处理厂污染物排放标准》(GB18918-2002) 对污泥进行稳定化处理,并于2011年3月再次推出《城镇污水处理厂污泥处理处 置技术指南》对此加以强调。我国目前大多污水处理厂尚不具备污泥稳定化设施, 在此背景下,污泥稳定化技术的使用将会有很大的应用空间。目前,污泥稳定化主 要有厌氧消化、好氧消化等方法,然而,传统的污泥稳定法存在污泥处理时间长、 设施占地大的缺点,而近十年来,随着我国郊区城市化步伐的加快,各地土地利用 趋紧、地价上涨明显,这客观上给一些用地紧张的城镇带来了污泥设施建设成本过 高、征地困难的问题。因此,研发运行成本较低、污泥消化速率较高而又实用的污 泥稳定化处理方法显得十分迫切。

污泥自热高温好氧消化能使高浓度污泥快速获得稳定化,是一项单位污泥处理 占地小、适合用地紧张地区污水厂使用的污泥稳定化技术,自上世纪九十年代开始 在欧洲、北美等城市污泥稳定化处理工艺中得到较快的应用与推广(自热式高温好 氧消化工艺在中小型城市污水处理厂的应用前景)。我国虽然还没有ATAD应用的 实例,但相关技术的研究已在推进之中,专利文献ZL200410066202.2公开的一种 污泥高温好氧消化装置,将污泥消化系统由两段合并成一段,并将污泥曝气系统和 污泥循环系统分离,曝气采用常规的曝气方式,结构简单,设备要求低,具有其创 新性;专利ZL200920231655.4公开了一体化有机污泥高温微好氧卧式消化反应器, 在反应器设计形式上取得了进步。然而,基于污泥自热高温好氧消化需要取得有机 物降解产生热量和曝气带走体系热量的平衡,消化体系的曝气量控制到较低水平, 因此使整个体系污泥始终处于缺氧甚至厌氧状态,从而,使得污泥消化效率难以进 一步提高。也正是由于这以问题的存在,自热式污泥高温好氧消化技术在实际应用 过程中,其污泥稳定化时停留时间往往大大超过理论值,多数超过了15天,单位 污泥处理设施节地效果不明显,由此,极大地降低了我国相关技术使用单位的推广 意愿。

发明内容

针对现有技术中存在的上述不足之处,本发明提供了一种内循环自热式污泥高 温微好氧消化装置,该装置在不增加曝气量并使污泥达到国家相关稳定化标准的前 提下,较大幅度地提高了污泥消化速率,并由此减少单位污泥处理设施占地。

本发明是通过以下技术方案实现的:

一种内循环自热式污泥高温微好氧消化装置,包括同轴设置的外筒体1和内筒体2, 所述外筒体1和内筒体2共同将消化装置分成容积相当的两部分,其中:

-外筒体1:其外部覆盖保温材料,外筒体1的顶部设置气体排放口13、检查人孔 14和污泥进泥口15,沿外筒体1的轴心设置有轴向流机械搅拌器3,外筒体1的底部设 置有排泥控制阀16和排泥管17;

-内筒体2,设置于外筒体1的内部,内筒体2的底端设置有若干微孔曝气器4, 所述微孔曝气器4通过设有第一气体流量计5和第一气体阀门6的曝气管7与曝气泵18 相连接。

优选地,所述外筒体1整体为圆柱形腔体,外筒体1的底部为具有一定倾斜角度的 漏斗形状,即,外筒体1的底部为与水平面呈一定倾斜度的漏斗形状。

优选地,所述排泥管17由外筒体1漏斗形底部的下端引出。

优选地,所述内筒体2整体为一个圆筒体,内筒体2的底端与外筒体1的底部之间 设有一定距离,内筒体2的顶端浸没于污泥液面下,所述内筒体2通过支架19固定于 外筒体1的内部并悬空,所述支架19的两端分别固定于内筒体2外壁上的中部位置以 及外筒体1的内壁上。

优选地,所述内筒体2的底端与外筒体1的底部之间的距离为10-20cm;内筒体2 的顶端浸没于污泥液面下10-20cm。

优选地,所述轴向流机械搅拌器3由外筒体1的顶部伸入外筒体1的腔室内部,并 设置于外筒体1和内筒体2的同心轴向位置,所述轴向流机械搅拌器3的底端与内筒体 2的底端之间设有距离。

优选地,所述轴向流机械搅拌器3的底端与内筒体2的底端之间的距离为15-30cm。

优选地,所述微孔曝气器4为多个,并均匀分布于设置于内筒体2底端的水平面上, 所述微孔曝气器4包括若干微孔曝气盘,所述微孔曝气盘的数量由微孔曝气盘的曝气量 以及消化装置有效体积决定。

优选地,所述微孔曝气盘的曝气量以及消化装置有效体积的要求为:每立方米含固 率为5-7%的污泥总曝气量达到0.8-1.2m3/h。

优选地,上述内循环自热式污泥高温微好氧消化装置,还包括如下任一个或多个部 件:

-污泥消泡管11,所述污泥消泡管11设置于气体排放口13的下方,并通过设 有第二气体流量计8和第二气体阀门9的供气支管10与曝气管7相连接;

-污泥液位观察管12,所述污泥液位观察管12的引出口设置于外筒体1的圆 柱形腔体底部,并通过弧形弯管与透明圆管连接;

优选地,污泥 液面与外筒体1的顶端的保留距离为80cm,污泥消泡管11位于 气体排放口的正下方10-20cm处。

本发明的技术原理是:消化装置设置了两同轴设置的圆筒体,内筒体中污泥通 过轴向流机械搅拌器的提升作用而在内外筒间进行循环往复,由于采取内筒曝气, 可使循环进入内筒体中的污泥得到较为充分的氧气,促进这部分污泥中有机物的快 速好氧降解并产热,克服了反应体系中所有污泥处于缺氧或厌氧状态并由此引起有 机物降解速率降低、产热较少的缺点,并因此使每立方米含固率为5-7%的污泥在 0.8-1.2m3/h的低曝气量下可获得每天升温5-7℃的快速升温效果;由于内筒体中污 泥与外筒体污泥存在循环交换及内筒体筒壁存在一定的传热效应,内筒体中污泥降 解所产生的热量必然会传递到外筒体污泥中,从而使整个反应装置内的温度得以提 升,最终,通过曝气量控制,使具有保温措施的反应装置中污泥的温度保存在 50-60℃之间。另外,该装置外筒体漏斗形底部的设计有利于循环过程中污泥中细 小泥沙的沉积聚集,沉积的泥沙可适时通过排泥管排出,避免了泥沙对微孔曝气盘 孔的堵塞,提高了反应装置运行的稳定性。

本发明与现有技术相比,具有以下有益效果:

提高了自热式污泥消化体系的升温效果,促进了污泥的消化效率,可使自热式 污泥消化时间由15天以上缩短到7-9天;反应装置底部泥沙沉积导致曝气盘浸没 于泥沙中而堵塞的情形大幅减少,反应器运行稳定性大幅提高。本发明提供的污泥 消化装置结构筒单、操作方便,污泥处理适用范围广。