申请日2013.09.12

公开(公告)日2013.12.18

IPC分类号C02F9/14; C02F1/72; C02F1/20

摘要

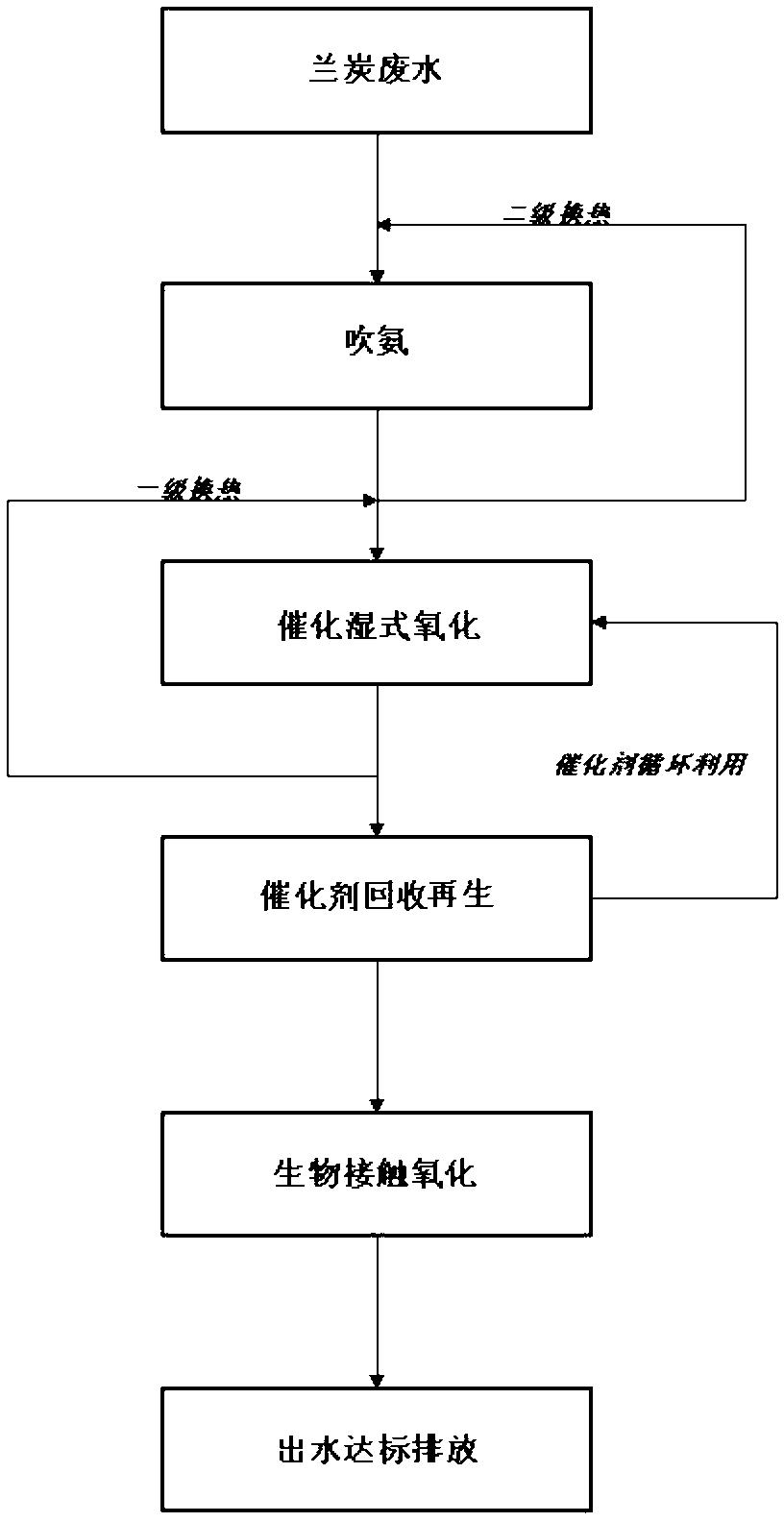

本发明涉及环境保护中的废水处理技术领域,尤其涉及一种兰炭废水综合处理工艺,其特征在于,该工艺包括吹氨、催化湿式氧化、催化剂回收再生以及生物接触氧化处理过程,按上述过程顺序进行,所述吹氨和催化湿式氧化过程中均辅以气液混合器,对兰炭废水进行预处理,一方面降低污染物浓度;另一方面使废水中有毒有害污染物转变为容易生物降解的低毒性、小分子污染物,提高废水的可生化性,然后再通过生物接触氧化处理,使处理后的水质达到排放要求。与现有技术相比,本发明的有益效果是:节约能耗,并且对pH值要求相对较低,减少了工业碱的用量;在保证较高COD去除率的前提下,大幅度降低了反应所需的温度、压力,具有可持续发展的重要意义。

权利要求书

1.一种兰炭废水综合处理工艺,其特征在于,该工艺包括吹氨、催化湿式氧化、催 化剂回收再生以及生物接触氧化处理过程,按上述过程顺序进行,所述吹氨和催化湿式氧 化过程中均辅以气液混合器,对兰炭废水进行预处理,一方面降低污染物浓度;另一方面 使废水中有毒有害污染物转变为容易生物降解的低毒性、小分子污染物,提高废水的可生 化性,然后再通过后序生物接触氧化处理,使处理后的水质达到排放要求。

2.根据权利要求1所述的一种兰炭废水综合处理工艺,其特征在于,所述的吹氨过 程是在无需添加任何催化剂、脱氮剂或是消泡剂的情况下,控制兰炭废水的pH为8.5~10, 将待处理废水经气液混合器送入反应器,在反应器中保持温度65~85℃、气水比在60~100: 1的反应条件下反应1h,废水在气液混合器与反应器之间循环吹脱,吹脱出的尾气采用酸 碱多级吸收后外排,最终兰炭废水中氨氮去除率可达85~90%。

3.根据权利要求1所述的一种兰炭废水综合处理工艺,其特征在于,所述的催化湿 式氧化过程中,通过气液混合器实现氧气的循环利用,调整吹氨后废水的pH至3~4,以Fe2+为催化剂,Fe2+的浓度为0.06mol/L,在反应温度为80~150、℃氧气分压0.5~2MPa、反应 时间1~2h的条件下进行均相催化湿式氧化反应,最终兰炭废水COD去除率可达95%以上, 同时B/C提高至0.8,为后续生化工艺提供技术保障。

4.根据权利要求1所述的一种兰炭废水综合处理工艺,其特征在于,所述的催化剂回 收再生过程用于去除废水中残留的均相催化剂Fe2+,一方面可以保证出水色度,另一方面 有利于后续生化处理,先采用NaOH调节反应物的pH为9~10,产生氢氧化铁沉淀,随后采用 质量百分数为20%硫酸溶液或10%盐酸溶液进行催化剂溶解再生,催化剂供催化湿式氧化循 环使用,上清液排出进行生化处理。

5.根据权利要求1所述的一种兰炭废水综合处理工艺,其特征在于,所述的生物接 触氧化处理过程是基于组合填料的生物接触氧化技术,控制进水的pH为7~8,温度 25~30℃,停留时间不少于4h,最终出水COD<80mg/L,NH3-N<10mg/L,满足达标排放 要求。

6.根据权利要求1所述的一种兰炭废水综合处理工艺,其特征在于,所述的催化湿式 氧化过程反应结束后排出的气液混合物温度达140~150,℃首先对催化湿式氧化过程的进 水进行一级热交换,热交换后废水温度仍然可达90~95,℃可继续与吹氨工艺进水进行二 级热交换,实现热能的梯级利用。

说明书

一种兰炭废水综合处理工艺

技术领域

本发明涉及环境保护中的废水处理技术领域,尤其涉及一种兰炭废水综合处理工艺。

背景技术

兰炭废水是中低变质程度弱粘结性块煤在中低温干馏生产兰炭过程中产生的工业废 水,其污染物组成除含有大量的酚类有机污染物外,还含有氰化物和氨氮等有毒有害物质。 兰炭废水与常规炼焦产生的废水在水质上有明显区别,COD高达15000~50000mg/L、 NH3-N含量高达2000~5000mg/L、酚类含量高到3000mg/L以上,可生化性更差,处理难 度更大。

目前许多兰炭企业采用包括密闭隔油、脱酚、蒸氨等工艺进行预处理,但废水通过这 些物化预处理手段后仍然很难达到熄焦标准或生化进水要求。生化法一直以来都是是焦化 类废水处理的有效方法,然而,经过现有常规物化预处理后,兰炭废水中的COD及NH3-N 浓度仍然很高,其BOD5/COD在0.1~0.16,其生化难度很大。现阶段对于兰炭废水的有效 处理技术是以煤气为热源的污水焚烧技术,但是该技术需要消耗大量的煤气(吨水消耗煤 气量为1700m3左右,所用煤气热值为2000-2200kcal),处理后的出水以气态形式排放,不 能实现水资源循环利用。

近年来,广大高校和科研院所在兰炭废水处理工艺的研发上做了大量工作,张彩凤等 将CuO-MnO2-CeO2/γ-Al2O3催化剂用于催化湿式氧化处理兰炭废水,CODcr去除率可达 77.8%。吕永涛等研究了Fenton氧化-吹脱法预处理兰炭废水,在最佳工艺条件下,出水 COD为2000mg/L,氨氮的去除率为88%,B/C=0.55,提高了废水的可生化性。王颖等采 用活性炭协同Fenton氧化处理兰炭废水生化出水,在FeSO4·7H2O投加量为300mg/L,pH为 5,反应时间30min,30%H2O2投加量2.4mL/L,活性炭投加量3g/L,出水COD可达80mg/L。 何斌等采用蒸氨-脱酚-SBR处理兰炭废水也取得较好效果。毕强等人采用电絮凝方法处理 兰炭废水中的COD,实验结果表明:用铝阳极在电流密度为0.05A/cm2、pH=7的条件下电 絮凝4h,兰炭废水COD去除率最高可达75%。同时他们还研究了电芬顿对兰炭废水中COD 的去除效果,利用不锈钢作阳极和石墨气体扩散电极作阴极构成的电芬顿体系,空气流速 为2.5L/min、电流密度为5.2mA/cm2、溶液pH值为3、极板间距为2cm。电芬顿法处理兰 炭废水240min之后,COD最高去除率可达78.62%。尽管兰炭废水处理单项技术在实验室 研究阶段取得了较佳的成果,然而,可用于工业的系统解决方案还有待探索,并且现有技 术大多存在处理成本较高、工艺复杂等问题有待改进。

发明内容

本发明的目的是提出一种兰炭废水综合处理工艺,利用带有气液混合器的吹氨工艺以 及带有气液混合器的催化湿式氧化工艺对兰炭废水进行预处理,一方面降低污染物浓度; 另一方面使废水中有毒有害污染物转变为容易生物降解的低毒性、小分子污染物,从而提 高废水的可生化性,使得后续生化工艺的顺利进行成为可能。

为解决上述技术问题,本发明的技术方案是:

一种兰炭废水综合处理工艺,该工艺包括吹氨、催化湿式氧化、催化剂回收再生以及 生物接触氧化处理过程,按上述过程顺序进行,所述吹氨和催化湿式氧化过程中均辅以气 液混合器,对兰炭废水进行预处理,一方面降低污染物浓度;另一方面使废水中有毒有害 污染物转变为容易生物降解的低毒性、小分子污染物,提高废水的可生化性,然后再通过 后序生物接触氧化处理,使处理后的水质达到排放要求。

所述的吹氨过程是在无需添加任何催化剂、脱氮剂或是消泡剂的情况下,控制兰炭废 水的pH为8.5~10,将待处理废水经气液混合器送入反应器,在反应器中保持温度65~85℃、 气水比在60~100:1的反应条件下反应1h,废水在气液混合器与反应器之间循环吹脱,吹 脱出的尾气采用酸碱多级吸收后外排,最终兰炭废水中氨氮去除率可达85~90%。

所述的催化湿式氧化过程中,通过气液混合器实现氧气的循环利用,调整吹氨后废水 的pH至3~4,以Fe2+为催化剂,Fe2+的浓度为0.06mol/L,在反应温度为80~150、℃氧气分 压0.5~2MPa、反应时间1~2h的条件下进行均相催化湿式氧化反应,最终兰炭废水COD去 除率可达95%以上,同时B/C提高至0.8,为后续生化工艺提供技术保障。

所述的催化剂回收再生过程用于去除废水中残留的均相催化剂Fe2+,一方面可以保证 出水色度,另一方面有利于后续生化处理,先采用NaOH调节反应物的pH为9~10,产生氢氧 化铁沉淀,随后采用质量百分数为20%硫酸溶液或10%盐酸溶液进行催化剂溶解再生,催化 剂供催化湿式氧化循环使用,上清液排出进行生化处理。

所述的生物接触氧化处理过程是基于组合填料的生物接触氧化技术,控制进水的pH为 7~8,温度25~30℃,停留时间不少于4h,最终出水COD<80mg/L,NH3-N<10mg/L,满足 达标排放要求。

所述的催化湿式氧化工艺反应结束后排出的气液混合物温度达140~150,℃首先对催 化湿式氧化过程的进水进行一级热交换,热交换后废水温度仍然可达90~95,℃可继续与 吹氨工艺进水进行二级热交换,实现热能的梯级利用。

与现有技术相比,本发明的有益效果是:

①氨氮去除过程中无需添加任何催化剂、脱氮剂或是消泡剂,可有效解决在处理兰 炭废水中氨氮时产生的大量泡沫问题,以气液混合器代替传统空气压缩机或鼓风机,大幅 度降低了气水比,从而节约能耗,并且对pH值要求相对较低,减少了工业碱的用量;

②高浓度COD去除过程中通过在反应体系内加入气液混合器,使得污染物、催化剂 以及氧化剂充分混合,同时实现了氧化剂的循环利用,进而在保证较高COD去除率的前 提下,大幅度降低了反应所需的温度、压力;

③催化剂回收再生过程一方面改善了出水色度,另一方面对后续生化处理提供良好 环境,更为重要的是实现了催化剂中活性组分Fe2+在催化湿式氧化过程中的循环使用;

④经过预处理后兰炭废水中污染物浓度大幅度降低并且可生化性显著提高,辅以简 单的生物接触氧化工艺即可实现兰炭废水的达标排放,很大程度上降低了生化工艺的建设 和运行成本;兰炭废水经过处理后,出水水质可达到《炼焦化学工业污染物排放标准》 (GB16171-2012)中的现有企业直接排放标准要求,不但起到保护生态环境的积极作用,而 且对于保证兰炭产业的可持续发展具有重要意义;

⑤同时通过两级热交换,充分实现了整个工艺过程中热能的梯级利用,节能环保, 本发明同样适用于其它煤中低温干馏、煤气化以及各种煤化工和石油化工生产过程中产生 的高浓度、难降解废水的处理,具有良好的市场前景。