申请日2013.08.22

公开(公告)日2014.12.10

IPC分类号C02F9/14; C02F101/38; C02F101/34

摘要

本发明涉及一种含DMF和DMAC废水的脱氮处理方法,一方面在高浓废水中加入酸液、DMF、DMAC降解剂,对其进行化学处理,降低了后续的处理难度,提高了脱氮效率;另一方面将混合废水分别进行厌氧氨化反应、反硝化反应、硝化反应、过滤、杀菌,能够有效去除废水中残留的DMF、DMAC,从而达到回收利用的目的,保护了环境,降低了生产成本,同时该方法操作简单,易于大规模推广使用。

权利要求书

1.一种含DMF和DMAC废水的脱氮处理方法,其特征在于:包括以下步骤:

(a)在收集的高浓废水中分别加入酸液和DMF、DMAC降解剂,反应20~90分钟后,将产生的固体沉淀及浮渣导出,得初级上清液;

(b)将步骤(a)得到的所述初级上清液与普通工业废水混合均匀,形成混合废水,所述的混合废水一部分作为反硝化反应中碳源使用,另一部分进行厌氧氨化反应,在反应10~30小时后,经气、固两相分离得二级上清液;

(c)将步骤(b)中得到的二级上清液先后进行反硝化反应5~15h、硝化反应10~30h,去除残留的DMF、DMAC后,静置沉淀得三级上清液,其中,在硝化反应中加入碱液调整溶液pH值为6~7,在反硝化反应中,以步骤(b)中的部分混合废水作碳源,再加入用于维持微生物系统消耗需求的营养物质以进行反硝化反应,所述的营养物质为甲醇、乙醇、葡萄糖、淀粉、磷肥中的一种或几种;

(d)将步骤(c)中得到的三级上清液经过滤、灭菌消毒后得到可直接排放或作工业用水回收利用。

2.根据权利要求1所述的含DMF和DMAC废水的脱氮处理方法,其特征在于:所述的步骤(a)(b)(c)中,将反应后得到的固体浮渣和沉淀物收集,先后加入50~100ppm混凝剂、1~10ppm絮凝剂进行混凝沉淀,经离心分离后产生固体废弃物,委外处理。

3.根据权利要求1所述的含DMF和DMAC废水的脱氮处理方法,其特征在于:所述DMF、DMAC降解剂摩尔量与DMF、DMAC总摩尔量之比为1:5~10,所述的酸液为盐酸、硫酸、醋酸中的一种,其摩尔量与DMF、DMAC总摩尔量之比为1:50~100。

4.根据权利要求1所述的含DMF和DMAC废水的脱氮处理方法,其特征在于:所述的步骤(b)中,用作碳源使用的混合废水占混合废水总量的5~20wt%。

5.根据权利要求1所述的含DMF和DMAC废水的脱氮处理方法,其特征在于:所述的步骤(c)中,反硝化反应与硝化反应循环处理1~3次。

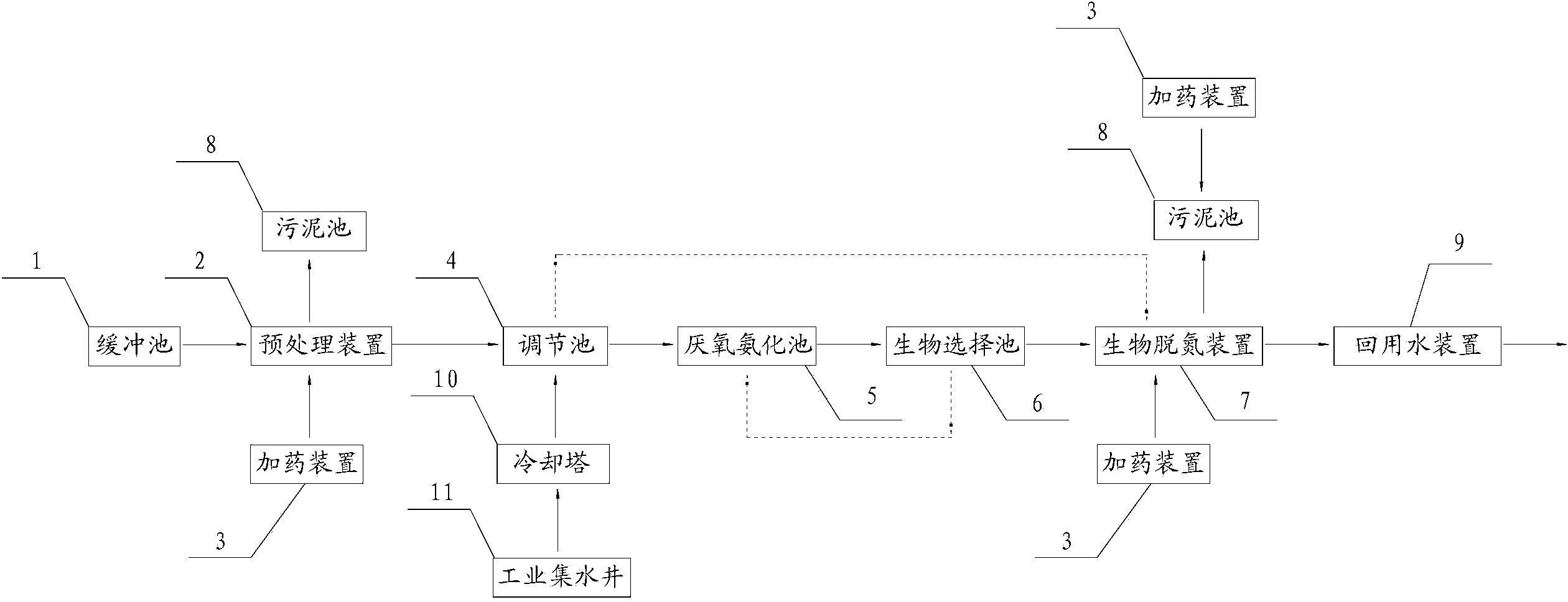

6.一种含DMF和DMAC废水的处理系统,其特征在于:它包括用于收集高浓废水的缓冲池(1)、用于对高浓废水预处理的预处理装置(2)、加药装置(3)、调节池(4)、厌氧氨化池(5)、生物选择池(6)、生物脱氮装置(7)、污泥池(8)、回用水装置(9)、工业集水井(11),其中所述的生物脱氮装置(7)包括循环连接的反硝化池(71)、硝化池(72)、沉淀池(75),所述的缓冲池(1)、预处理装置(2)、调节池(4)、厌氧氨化池(5)、生物选择池(6)、生物脱氮装置(7)、回用水装置(9)依次连接,所述的加药装置(3)分别与预处理装置(2)、污泥池(8)、生物脱氮装置(7)、回用水装置(9)相连接,所述的污泥池(8)分别与预处理装置(2)、沉淀池(75)相连接,所述调节池(4)还分别与工业集水井(11)、反硝化池(71)相连接,所述的厌氧氨化池(5)和生物选择池(6)相循环连接。

7.根据权利要求6所述的含DMF和DMAC废水的处理系统,其特征在于:所述的回用水装置(9)包括依次连接的中间水池(91)、无阀滤池(92)、活性炭过滤器(93)、回用水池(94)。

8.根据权利要求7所述的含DMF和DMAC废水的处理系统,其特征在于:所述的加药装置(3)包括相互独立的酸液容纳部(31)、降解剂容纳部(32)、混凝剂容纳部(33)、絮凝剂容纳部(34)、营养物容纳部(35)、碱液容纳部(36)、二氧化氯发生器(37),其中所述的酸液容纳部(31)、降解剂容纳部(32)与预处理装置(2)相连接,所述的混凝剂容纳部(33)、絮凝剂容纳部(34)与污泥池(8)相连接,所述的营养物容纳部(35)与反硝化池(71)相连接,所述的碱液容纳部(36)与硝化池(72)相连接,所述的二氧化氯发生器(37)与回用水池(94)相连接。

9.根据权利要求6所述的含DMF和DMAC废水的处理系统,其特征在于:所述的调节池(4)与工业集水井(11)之间连有冷却塔(10)。

10. 根据权利要求6所述的含DMF和DMAC废水的处理系统,其特征在于:所述的生物脱氮装置(7)内还设有1~3组循环连接的反硝化池和硝化池。

说明书

一种含DMF和DMAC废水的脱氮处理方法及其处理系统

技术领域

本发明涉及废水处理方法,具体地涉及一种含DMF和DMAC废水的脱氮处理方法及其处理系统。

背景技术

随着化工行业的发展和进步,人们在化工领域的探索越来越深入。伴随着各种新的化工材料的合成,各种高浓度的工业废水也随之产生。这些废水如果未经处理直接排入江河湖海,会造成了严重的环境污染和生态破坏,对人类自身的健康也会构成严重的威胁。N,N-二甲基甲酰胺(DMF)、N,N-二甲基乙酰胺(DMAC)作为重要的化工原料以及性能优良的溶剂,主要应用于聚氨酯、化纤、医药、农药、染料、电子等行业。由于DMF、DMAC的沸点很高,分别为153℃和166℃,并且与水能以任意比例混溶,因此含DMF、DMAC废水中有机氮的去除一直是水处理行业研究的重点和难点之一。

对于此类废水处理技术,目前一般采用两步厌氧生物反应和一步好氧反应相串联的三级处理方式。两个等容积的厌氧处理单元串联构成厌氧生物反应系统,好氧处理单元将污水中的有机物和氨态氮分别转化为二氧化碳、水和硝酸态氮。但从该工艺整体来看,其脱氮效率一般,而且该工艺在占地面积和能耗上都比较高,建设规模和费用也偏高,在实际应用中有一定的局限性。

另外,企业排出的含DMF、DMAC废水常常分为两股,一股是从精馏塔等流出的高浓废水,其中DMF、DMAC的含量很高;另一股是经过一般工艺,比如冷凝过程,流出的普通废水,其中DMF、DMAC的含量较低。如果一开始将这两股废水混合后一起处理,势必造成脱氮效果差、增加处理成本,因而很有必要对它们区别对待。

发明内容

本发明的目的是为了克服现有技术的不足而提供一种能够对废水中的DMF和DMAC进行有效脱氮的方法。

为解决以上技术问题,本发明采取的一种技术方案是:一种含DMF和DMAC废水的脱氮处理方法,包括以下步骤:

(a)在收集的高浓废水中分别加入酸液和DMF、DMAC降解剂,反应20~90分钟后,将产生的固体沉淀及浮渣导出,得初级上清液;

(b)将步骤(a)得到的所述初级上清液与普通工业废水混合均匀,形成混合废水,所述的混合废水一部分作为反硝化反应中碳源使用,另一部分进行厌氧氨化反应,在反应10~30小时后,经气、固两相分离得二级上清液经;

(c)将步骤(b)中得到的二级上清液先后进行反硝化反应5~15h、硝化反应10~30h,去除残留的DMF、DMAC后,静置沉淀得三级上清液,其中,在硝化反应中加入碱液调整溶液pH值为6~7,在反硝化反应中,以步骤(b)中的部分混合废水作碳源,再加入用于维持微生物系统消耗需求的营养物质以进行反硝化反应,所述的营养物质为甲醇、乙醇、葡萄糖、淀粉、磷肥中的一种或几种;

(d)将步骤(c)中得到的三级上清液经过滤、灭菌消毒后得到可直接排放或作工业用水回收利用。

优化地,所述的步骤(a)(b)(c)中,将反应后得到的固体浮渣和沉淀物收集,先后加入50~100ppm混凝剂、1~10ppm絮凝剂进行混凝沉淀,经离心分离后产生固体废弃物,委外处理,这样能够有效防止固体浮渣和沉淀物外排而造成的环境污染。

优化地,所述DMF、DMAC捕集剂摩尔量与DMF、DMAC总摩尔量之比为1:5~10,所述的酸液为盐酸、硫酸、醋酸中的一种,其摩尔量与DMF、DMAC总摩尔量之比为1:50~100,这样的用量能够确保其与废水中DMF、DMAC充分反应,同时节约成本。

优化地,所述的步骤(b)中,用作碳源使用的混合废水占混合废水总量的5~20wt%,在确保DMF、DMAC的脱氮效率的条件下减少营养物质的用量,达到节约成本的目的。

优化地,所述的步骤(c)中,反硝化反应与硝化反应循环处理1~3次,可以提高废水中DMF、DMAC的脱氮效率。

本发明还提供一种含DMF和DMAC废水的处理系统,它包括用于收集高浓废水的缓冲池、用于对高浓废水预处理的预处理装置、加药装置、调节池、厌氧氨化池、生物选择池、生物脱氮装置、污泥池、回用水装置、工业集水井,其中所述的生物脱氮装置包括循环连接的反硝化池、硝化池、沉淀池,所述的缓冲池、预处理装置、调节池、厌氧氨化池、生物选择池、生物脱氮装置、回用水装置依次连接,所述的加药装置分别与预处理装置、污泥池、生物脱氮装置、回用水装置相连接,所述的污泥池分别与预处理装置、沉淀池相连接,所述调节池还分别与工业集水井、反硝化池相连接,所述的厌氧氨化池和生物选择池相循环连接。

优化地,所述的回用水装置包括依次连接的中间水池、无阀滤池、活性炭过滤器、回用水池,可以对废水进行多次处理,有效提升其水质。

进一步地,所述的加药装置包括相互独立的酸液容纳部、降解剂容纳部、混凝剂容纳部、絮凝剂容纳部、营养物容纳部、碱液容纳部、二氧化氯发生器,其中所述的酸液容纳部、降解剂容纳部与预处理装置相连接,所述的混凝剂容纳部、絮凝剂容纳部与污泥池相连接,所述的营养物容纳部与反硝化池相连接,所述的碱液容纳部与硝化池相连接,所述的二氧化氯发生器与回用水池相连接。加药装置由多个独立的容纳部组合而成,结构紧凑,占地面积小,能够提高自动化程度。

优化地,所述的调节池与工业集水井之间连有冷却塔,能够使得高温工业废水在导入调节池前冷却下来。

优化地,所述的生物脱氮装置内还设有1~3组循环连接的反硝化池和硝化池,提高废水中DMF、DMAC的脱氮效率。

由于上述技术方案运用,本发明与现有技术相比具有下列优点:本发明含DMF和DMAC废水的脱氮方法一方面在高浓废水中加入酸液、DMF、DMAC降解剂,对其进行化学处理,降低了后续的处理难度,提高了脱氮效率;另一方面将混合废水分别进行厌氧氨化反应、反硝化反应、硝化反应、过滤、杀菌,能够有效去除废水中残留的DMF、DMAC,从而达到回收利用的目的,保护了环境,降低了生产成本,同时该方法操作简单,易于大规模推广使用。