申请日2013.08.22

公开(公告)日2014.09.10

IPC分类号C02F9/04; C02F9/10

摘要

本发明涉及一种多晶硅电池生产废水的处理方法,包括以下步骤:分源处理、沉淀处理、三效蒸发处理、再沉淀处理、过滤处理、反渗透处理。本发明中对浓氮、稀氮、含磷废水分别进行收集,采取不同的处理方法,提高了除氮、除磷的效率,降低了处理成本;另一方面,对多晶硅电池生产废水进行过滤和反渗透处理后回收利用,节约了水资源,有利于保护环境。

权利要求书

1.一种多晶硅电池生产废水的处理方法,其特征在于:包括以下步骤:

(a)分源处理:根据不同工艺产生废水的水质特点,将其分为浓氮、稀氮废水分别进行收集处理,其中含磷废水混入稀氮废水共同处理;

(b)浓氮废水沉淀处理:在不断搅拌条件下,向所述的浓氮废水中加入氢氧化钠调节pH至6.5~7.5,加入絮凝剂即析出大量固体,然后加入混凝剂使固体增大沉淀,压滤得滤液;

(c)浓氮废水三效蒸发处理:压力驱动下,将步骤(b)中所得滤液进行三效蒸发处理,处理后所得一部分为结晶浓缩液,另一部分为冷凝液,所述的结晶浓缩液经离心分离,产生的分离液并入滤液重新进行三效蒸发处理,所述的冷凝液导入稀氮废水中;

(d)稀氮废水沉淀处理:向所述稀氮废水中投入600~1200mg/LCa(OH) 2 ,沉淀以去除废水中的氟离子,随后加入酸液或碱液调节pH至7.8~8.2,再分别加入10~30ppm混凝剂、0.5~2ppm絮凝剂进行沉淀,得上清液;

(e)过滤处理:压力驱动下,将步骤(d)中所得上清液经超滤处理后得超滤产水和超滤浓液,所述超滤浓液导入稀氮废水中;

(f)反渗透处理:压力驱动下,将步骤(e)中所得超滤产水进行反渗透浓缩处理,得反渗透产水和反渗透浓液,所述反渗透浓液重复进行三效蒸发处理,所述反渗透产水经阴床去除NO 3 - 和PO 4 3- 后回收利用。

2.根据权利要求1所述的一种多晶硅电池生产废水的处理方法,其特征在于:步骤(d)中所述上清液在超滤前先后经砂滤、盘滤、软化、袋滤处理。

3.根据权利要求2所述的一种多晶硅电池生产废水的处理方法,其特征在于:所述的砂滤清洗时间为200~400min,盘滤清洗时间为20~40min,软化清洗时间为300~500min,袋式过滤器孔隙为200μm。

4.根据权利要求1所述的一种多晶硅电池生产废水的处理方法,其特征在于:步骤(d)中所述上清液在超滤处理的同时还进行化学清洗,所述的化学清洗的时间间隔为7-30天。

5.根据权利要求1所述的一种多晶硅电池生产废水的处理方法,其特征在于:步骤(f)中所述反渗透浓液在进行三效蒸发处理之前再进行一次反渗透浓缩处理。

6.根据权利要求5所述的一种多晶硅电池生产废水的处理方法,其特征在于:所述的两级反渗透处理产水回收率分别大于65%和50%。

7.根据权利要求1所述的一种多晶硅电池生产废水的处理方法,其特征在于:步骤(b)中所述滤渣、步骤(c)中所述结晶析盐、步骤(d)中所述沉淀委外处理。

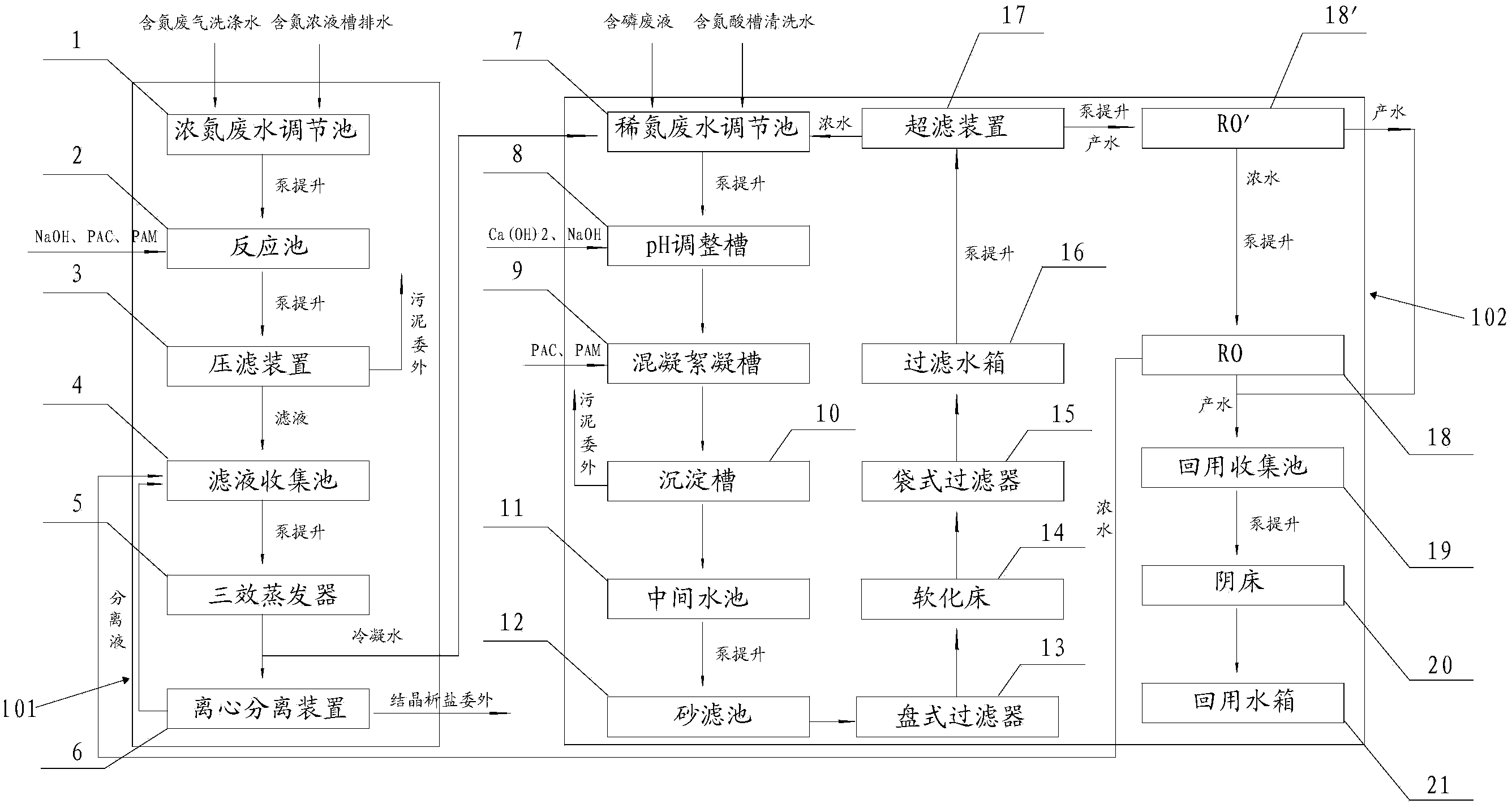

8.一种多晶硅电池生产废水的回用系统,它包括相互连接的浓氮废水处理系统(101)和稀氮废水处理系统(102),其特征在于:所述的浓氮废水处理系统(101)包括依次连接的浓氮废水调节池(1)、反应池(2)、压滤装置(3)、滤液收集池(4)、三效蒸发器(5)、离心分离装置(6),所述的稀氮废水处理系统(102)包括依次连接的稀氮废水调节池(7)、pH调节槽(8)、混凝絮凝槽(9)、沉淀槽(10)、中间水池(11)、过滤水箱(16)、超滤装置(17)、反渗透膜装置(18)、回用收集池(19)、阴床(20)、回用水箱(21),其中所述的滤液收集池(4)还分别与离心分离装置(6)、反渗透膜装置(18)相连接,所述的三效蒸发器(5)与稀氮废水调节池(7)相连接,所述的稀氮废水调节池(7)与超滤装置(17)相连接。

9.根据权利要求8所述的多晶硅电池生产废水的回用系统,其特征在于:所述的中间水池(11)与过滤水箱(16)之间还依次连接有砂滤池(12)、盘式过滤器(13)、软化床(14)、袋式过滤器(15)。

10.根据权利要求8所述的多晶硅电池生产废水的回用系统,其特征在于:所述的反渗透膜装置(18)和超滤装置(17)之间还设有一套反渗透膜装置(18’)。

说明书

一种多晶硅电池生产废水的处理方法及其回用系统

技术领域

本发明涉及废水处理方法,具体地涉及一种多晶硅电池生产废水的处理方法及其回用系统。

背景技术

在全球能源危机的影响下,可再生能源产业的发展越来越受到各国政府的关注。利用大自然赋予的取之不尽用之不竭的清洁能源,如太阳能、风能、潮汐能等,不仅能够解决未来能源短缺的问题,也能有效地保护环境。在相关政策、法规、科技的推动下,我国的光伏产业得到了迅猛的发展。然而作为生产清洁能源的新兴行业,多晶硅电池的生产过程实际上并不清洁,由此排出的多晶硅电池生产废水含有氮、磷、氟元素,会造成了严重的环境污染和生态破坏。

另一方面,水资源短缺已成为制约我国经济和社会发展的重要因素。工业取水量占全国取水量的20%,为进一步加强工业节水工作,缓解我国水资源的供需矛盾,遏制水环境恶化的势头,促进工业经济与水资源及环境的协调发展,2005年颁布的《中国节水技术政策大纲》首先提出了发展外排废水回用和“零排放”技术的要求。2007年11月国家新颁布的《国家环境保护“十一五”规划》更明确要求推广废水循环利用,努力实现废水少排放或零排放。

为了响应国家的号召节约用水,同时保护环境、节约企业生产成本,很有必要对多晶硅电池生产废水进行清洁处理,实现氮磷零排放,进而可以回收利用水资源,体现多晶硅电池作为清洁能源的意义。

发明内容

本发明的目的是为了克服现有技术的不足而提供一种能够有效去除多晶硅电池生产废水中的氮、磷、氟元素,最终对废水回收利用的处理方法。

为解决以上技术问题,本发明采取的一种技术方案是:一种多晶硅电池生产废水的处理方法,包括以下步骤:

(a)分源处理:根据不同工艺产生废水的水质特点,将其分为浓氮、稀氮废水分别进行收集处理,其中含磷废水混入稀氮废水共同处理;

(b)浓氮废水沉淀处理:在不断搅拌条件下,向所述的浓氮废水中加入氢氧化钠调节pH至6.5~7.5,加入絮凝剂即析出大量固体,然后加入混凝剂使固体增大沉淀,压滤得滤液;

(c)浓氮废水三效蒸发处理:压力驱动下,将步骤(b)中所得滤液进行三效蒸发处理,处理后所得一部分为结晶浓缩液,另一部分为冷凝液,所述的结晶浓缩液经离心分离,产生的分离液并入滤液重新进行三效蒸发处理,所述的冷凝液导入稀氮废水中;

(d)稀氮废水沉淀处理:向所述稀氮废水中投入600~1200mg/LCa(OH)2,沉淀以去除废水中的氟离子,随后加入酸液或碱液调节pH至7.8~8.2,再分别加入10~30ppm混凝剂、0.5~2ppm絮凝剂进行沉淀,得上清液;

(e)过滤处理:压力驱动下,将步骤(d)中所得上清液经超滤处理后得超滤产水和超滤浓液,所述超滤浓液导入稀氮废水中;

(f)反渗透处理:压力驱动下,将步骤(e)中所得超滤产水进行反渗透浓缩处理,得反渗透产水和反渗透浓液,所述反渗透浓液重复进行三效蒸发处理,所述反渗透产水经阴床去除NO3-和PO43-后回收利用。

优化地,步骤(d)中所述上清液在超滤前先后经砂滤、盘滤、软化、袋滤处理。

进一步地,所述的砂滤清洗时间为200~400min,盘滤清洗时间为20~40min,软化清洗时间为300~500min,袋式过滤器孔隙为200μm。

优化地,步骤(d)中所述上清液在超滤处理的同时还进行化学清洗,所述的化学清洗的时间间隔为7-30天。

优化地,步骤(f)中所述反渗透浓液在进行三效蒸发处理之前再进行一次反渗透浓缩处理。

进一步地,所述的两级反渗透处理产水回收率分别大于65%和50%。

优化地,步骤(b)中所述滤渣、步骤(c)中所述结晶析盐、步骤(d)中所述沉淀委外处理。

本发明还提供一种多晶硅电池生产废水的处理系统,它包括相互连接的浓氮废水处理系统和稀氮废水处理系统,所述的浓氮废水处理系统包括依次连接的浓氮废水调节池、反应池、压滤装置、滤液收集池、三效蒸发器、离心分离装置,所述的稀氮废水处理系统包括依次连接的稀氮废水调节池、pH调节槽、混凝絮凝槽、沉淀槽、中间水池、过滤水箱、超滤装置、反渗透膜装置、回用收集池、阴床、回用水箱,其中所述的滤液收集池还分别与离心分离装置、反渗透膜装置相连接,所述的三效蒸发器与稀氮废水调节池相连接,所述的稀氮废水调节池与超滤产水箱相连接。

优化地,所述的中间水池与过滤水箱之间还依次连接有砂滤池、盘式过滤器、软化床、袋式过滤器。

优化地,所述的反渗透膜装置和超滤装置之间还设有一套反渗透膜装置。

由于上述技术方案运用,本发明与现有技术相比具有下列优点:本发明多晶硅电池生产废水的处理方法首先对浓氮、稀氮、含磷废水分别进行收集,采取不同的处理方法,提高了除氮、除磷的效率,降低了处理成本;另一方面,对多晶硅电池生产废水进行过滤和反渗透处理后回收利用,节约了水资源,有利于保护环境。