申请日2014.10.20

公开(公告)日2015.01.07

IPC分类号D01D13/02

摘要

本发明公开了一种适用于粘胶短纤工业的废水热能利用方法,本综合利用工艺包括对粘胶短纤生产中废热水进行换热和再利用的处理过程,所述的废热水包括塑化槽溢流水,所述的处理过程包括使用塑化槽溢流水依次对塑化槽补充水、脱硫液以及打包冷却水进行逐级换热,所述的打包冷却水经换热后送至切刀机,再由精炼机使用后获得冲毛水,所述的冲毛水返回至切刀机或送至塑化槽补充水罐用作塑化槽补充水使用。本发明在实现各种废热水的综合回收和利用的同时,还可对粘胶短纤生产中特定的需加热介质进行的换热处理,充分的利用了废热水的余热,可基于现有工艺废水处理的基础上,在无流量损失的前提下,促进企业的节能降耗工作,具有良好的社会效益和经济价值。

权利要求书

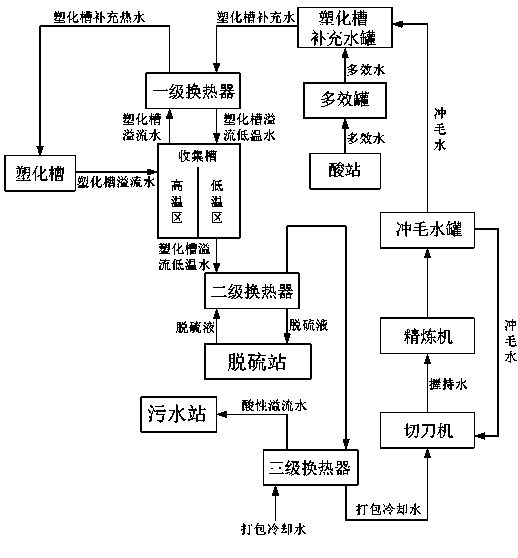

1.一种适用于粘胶短纤工业的废水热能利用方法,其特征在于:本方法包括对粘胶短纤生产中废热水进行换热和再利用的处理过程,所述的废热水包括塑化槽溢流水,所述的处理过程包括使用塑化槽溢流水依次对塑化槽补充水、脱硫液以及打包冷却水进行逐级换热,所述的打包冷却水经换热后送至切刀机,再由精炼机使用后获得冲毛水,所述的冲毛水返回至切刀机或送至塑化槽补充水罐用作塑化槽补充水使用。

2.根据权利要求1所述的一种适用于粘胶短纤工业的废水热能利用方法,其特征在于:所述的处理过程包括如下步骤:

A:设置一级换热器,分别将塑化槽溢流水和塑化槽补充水送至一级换热器中进行换热处理,换热处理后,获得的塑化槽补充热水送至塑化槽,获得的塑化槽溢流低温水则送至二级换热器,完成步骤B的操作;

B:将脱硫站使用的脱硫液送至二级换热器中,利用步骤A中获得的塑化槽溢流低温水对其进行换热处理,换热处理后,脱硫液送至脱硫站,塑化槽溢流低温水则送至三级换热器,完成步骤C的操作;

C:将打包冷却水送至三级换热器中,利用步骤B中换热后的塑化槽溢流低温水对其进行换热处理,换热处理后,获得酸性溢流水,送至污水站,打包冷却水则送至切刀机,完成步骤D的操作;

D:所述的打包冷却水由切刀机送至精炼机使用后,获得冲毛水,所述的冲毛水返回至切刀机或送至塑化槽补充水罐用作塑化槽补充水使用。

3.根据权利要求2所述的一种适用于粘胶短纤工业的废水热能利用方法,其特征在于:在所述的塑化槽上连通有收集槽,并在该收集槽内部隔离设置两个分区,所述的分区分别为收集塑化槽溢流水的高温区和收集经一级换热器换热后的塑化槽溢流低温水的低温区。

4.根据权利要求2所述的一种适用于粘胶短纤工业的废水热能利用方法,其特征在于:在所述的塑化槽补充水罐上还连接有多效水罐,所述的多效水罐为承装酸站多效水的收集罐。

5.根据权利要求2所述的一种适用于粘胶短纤工业的废水热能利用方法,其特征在于:在所述的步骤A中,经一级换热器换热处理前,所述的塑化槽溢流水的温度为90~95℃,所述的塑化槽补充水的温度为60~65℃,经一级换热器换热处理后,塑化槽溢流低温水的温度为75~80℃,塑化槽补充热水的温度为75~80℃;

在所述的步骤B中,经二级换热器换热处理前,所述的脱硫液的温度为55~60℃,经二级换热器换热处理后,脱硫液的温度为65~70℃,塑化槽溢流低温水的温度为70~80℃;

在所述的步骤C中,经三级换热器换热处理器前,所述的打包冷却水的温度为10~20℃,经三级换热器换热处理器后,打包冷却水的温度为45~50℃,酸性溢流水的温度为50~60℃。

6.根据权利要求1~5任一项所述的适用于粘胶短纤废水的热能综合循环利用方法,其特征在于:所述的废热水还包括精炼排污水和精炼溢流热水,所述的换热处理还包括如下步骤:

a:设置精炼水换热器和精炼热水换热器,分别将精炼排污水和生产软水送至精炼水换热器进行换热处理,换热处理后,精炼排污水送至污水站,生产软水则送至精炼热水换热器,完成步骤b的操作;

b:将精炼溢流热水送至精炼热水换热器中,对步骤a中换热后的生产软水进行换热处理,换热处理后,获得的生产软水送入系统软水,精炼溢流热水则送至污水站。

7.根据权利要求6所述的适用于粘胶短纤废水的热能综合循环利用方法,其特征在于:在所述的步骤a中,经精炼水换热器换热处理前,所述的精炼排污水的温度为55~60℃,所述的生产软水的温度为10~20℃,经精炼水换热器换热处理后,精炼排污水的温度为35~40℃,生产软水的温度为30~35℃;

在所述的步骤b中,经精炼热水换热器换热处理前,所述的精炼溢流热水的温度为55~60℃,经精炼热水换热器换热处理后,精炼溢流热水的温度为35~40℃,生产软水的温度为35~40℃。

8.根据权利要求1~5任一项所述的适用于粘胶短纤废水的热能综合循环利用方法,其特征在于:所述的废热水还包括预冷水,所述的换热处理还包括:设置预冷水换热器,分别将预冷水和精炼机漂白液送至预冷水换热器进行换热处理,换热处理后,预冷水送至精炼机洗涤区,精炼机漂白液则送至精炼机漂白区。

9.根据权利要求8所述的适用于粘胶短纤废水的热能综合循环利用方法,其特征在于:经预冷水换热器处理前,所述的预冷水的温度为80~85℃,所述的精炼机漂白液的温度为50~55℃,经预冷水换热器处理后,预冷水的温度为65~70℃,精炼机漂白液的温度为56~60℃。

10.根据权利要求1~5任一项所述的适用于粘胶短纤废水的热能综合循环利用方法,其特征在于:所述的废热水还包括烘干冷凝水,所述的换热处理还包括:设置冷凝水换热器,将烘干冷凝水送至油剂夹套后,再送至冷凝水换热器,对送至冷凝水换热器的油剂浴液进行换热处理,换热处理后,烘干冷凝水送至精炼机洗涤区,油剂浴液则送至系统油站。

11.根据权利要求10所述的适用于粘胶短纤废水的热能综合循环利用方法,其特征在于:经冷凝水换热器处理前,所述的烘干冷凝水的温度为85~90℃,所述的油剂浴液的温度为50~53℃,经冷凝水换热器处理后,烘干冷凝水的温度为65~75℃,油剂浴液的温度为60~65℃。

说明书

一种适用于粘胶短纤工业的废水热能利用方法

技术领域

本发明是一种适用于粘胶短纤工业的废水热能利用方法,具体涉及粘胶短纤生产过程中以节能降耗为目的的废水综合利用流程,属于粘胶短纤维生产领域。

背景技术

“能耗”是当今时代评价一个企业综合竞争力的重要指标,各个企业都把“节能降耗”视为自己的生存之本,从点滴降成本,以最好的管理和技术,来实现节能效益的最大化。以粘胶短纤维生产为例,在其生产过程中会有大量的废热水排出,若直接排污或简单换热回收,将有大量的热能流失,不利于企业降低生产成本。针对现有的短纤生产工艺我们知道,短纤生产过程中的废热水包括:打包冷却水、烘干蒸汽冷凝水、酸站多效蒸发水、精炼废水、塑化槽溢流水、CS2预冷水等六种废水产生,这些废水有部分被简单的回用于生产,有部分则被排放处理掉,造成了水资源的浪费,其中,部分废水的回用流程如下:

(1)打包冷却水,其回用流程如图1所示,打包冷却水间接冷却液压油温后再送至精炼罐区用作纤维的洗涤,此流程为短纤生产中的常用流程,具有以下缺点:打包冷却水温度通常低30~40℃,然而精炼洗涤工艺温度均在50~70℃,若将打包冷却水直接加入精炼罐区用于纤维洗涤势必影响洗涤用水温度,若要保证洗涤温度则势必会对其进行加热,继而造成蒸汽浪费,提高生产成本。

(2)烘干冷凝水,其回用流程如图2所示,烘干蒸汽冷凝水先送至冷凝水收集罐后,再送至精炼罐区用作纤维的洗涤,该流程存在的缺陷在于:烘干蒸汽冷凝水温度较高,通常是85~95℃,然而精炼洗涤工艺温度均在50~70℃,若将烘干蒸汽冷凝水直接加入精炼罐区用于纤维洗涤势必使洗涤温度较高,影响纤维质量,也提高员工操作环境温度,同时也造成热能的浪费,不利于生产的顺利进行。

(3)酸站多效蒸发水,其回用流程如图3所示,酸站多效蒸发水由收集罐收集后,送至塑化槽,作为塑化槽补充水使用,如专利文献CN203295671U(一种塑化槽用补充水供给装置,2013.11.20)揭示了一种降低软水(补充水)和蒸汽消耗的供水装置,在利用加热器将加热后的酸站多效水注入塑化槽后,可在适应塑化槽工艺控制的同时,节约纤维生产成本和生产能耗,该流程存在的缺陷在于:酸站多效蒸发水温度、酸浓度、流量等参数受酸站蒸发工艺的影响具有不稳定性,在实际生产过程中,往往会影响到塑化槽的工艺控制,时刻需要员工关注调整,增加了控制难度,劳动强度大。

(4)精炼废水,其回用流程如图4所示,精炼废水送至换热器,为生产过程中的化工药业进行预热,换热后的精炼废水再用做切断冲毛水(将切断机切断的短纤维通过管道冲到下工序(给纤槽)的水称为冲毛水),该流程存在的缺陷在于:精炼废水总量较大,通常为150~200m3/h,远大于换热和切断冲毛水的用量,无法充分利用,多余部分直接排掉,造成资源的浪费和流失。

(5)塑化槽溢流水,其回用流程如图5所示,塑化槽溢流水通过换热器对软水进行预热,以获得生产过程中所需的热软水,该流程存在的缺陷在于:换热后的塑化槽溢流水还具有一定的温度,热能未被充分利用,将换热后的塑化槽溢流水排放至污水处理中,还会造成环保压力,提高生产成本。

在粘胶生产领域中,现有的废水处理方法包括:对粘胶生产工业中的酸性废水进行的处理,该处理方案能有效地除去废水中的锌、硫化物和固体悬浮物,使之达到排放标准,如专利文献CN1792858(粘胶纤维工业酸性废水处理方法,2006.06.28);对粘胶生产工业中的废水进行综合处理,综合考虑了粘胶纤维生产中的废碱、含锌废水的治理问题,既达到资源的综合利用,又降低废物排放,如专利文献CN101343124(综合治理粘胶纤维生产中废水废气的方法及设备,2009.01.14),专利文献CN103864260A(一种粘胶纤维生产废水处理方法,2014.06.18),专利文献CN102351379A(一种粘胶化纤废水处理方法,2012.02.15)等。从上述专利文献的内容可知,在现有的废水处理方法中,并没有对废水余热进行回收和再利用,在执行上述废水处理方案的同时,废水所带有的余热也并没有得到有效地利用,为此,本发明应运而生。

发明内容

本发明的目的在于提供一种适用于粘胶短纤工业的废水热能利用方法,本方法克服了现有短纤生产余热换热流程中存在的换热流程短、布局单一、剩余热能未充分利用等缺陷,通过逐级换热特定的介质(如:塑化槽补充水、脱硫液以及打包冷却水)来实现其热能的充分利用,可基于现有工艺废水处理的基础上,在无流量损失的前提下进行,促进企业的节能降耗工作,实际使用效果良好。

本发明通过下述技术方案实现:一种适用于粘胶短纤工业的废水热能利用方法,本方法克服了现有短纤生产余热换热流程中存在的换热流程短、布局单一、剩余热能未充分利用等缺陷,使热能介质(废热水)逐级对系统生产中的需加热介质进行梯级换热,使热能得到充分吸收利用,本方法包括对粘胶短纤生产中废热水进行换热和再利用的处理过程,所述的废热水包括塑化槽溢流水,在实际操作过程中,我们知道,塑化槽溢流水主要是由塑化槽酸浴溢流而来,其温度较高,若只经简单换热处理后就进行排放,其热量则并没有得到充分的利用,易造成能源的浪费,为此,所述的处理过程包括使用塑化槽溢流水依次对塑化槽补充水、脱硫液以及打包冷却水进行逐级换热,所述的打包冷却水经换热后送至切刀机,再由精炼机使用后获得冲毛水,所述的冲毛水返回至切刀机或送至塑化槽补充水罐用作塑化槽补充水使用,在本发明中,逐级换热不仅能按梯级对塑化槽溢流水的热能进行利用,除对塑化槽补充水、脱硫液以及打包冷却水进行加热外,节约了蒸汽的消耗,与此同时,冲毛水还可进行再利用,例如,返回至切刀机用作握持水使用或送至塑化槽补充水罐用作塑化槽补充水使用,在实际使用时,冲毛水由冲毛水罐进行承装,视实际工艺条件许可,冲毛水还可同时进行上述再利用,实用性极强。

为更好的实现塑化槽溢流水的逐级换热,所述的处理过程包括如下步骤:

A:设置一级换热器,分别将塑化槽溢流水和塑化槽补充水送至一级换热器中进行换热处理,换热处理后,获得的塑化槽补充热水送至塑化槽,该步骤克服了现有技术中采用蒸汽对塑化槽补充水进行加热的操作方式,避免了蒸汽的消耗,节约能源,换热处理后获得的塑化槽溢流低温水则送至二级换热器,完成步骤B的操作;

B:将脱硫站使用的脱硫液送至二级换热器中,利用步骤A中获得的塑化槽溢流低温水对其进行换热处理,在短纤工业中,脱硫液液是专用于除去纤维上的单质硫,换热处理后,脱硫液的温度升高,可适用于脱硫站温度控制在55~68℃的工艺要求,无需再使用蒸汽对脱硫液加热保温,换热处理后,脱硫液送至脱硫站,塑化槽溢流低温水则送至三级换热器,完成步骤C的操作;

C:将打包冷却水送至三级换热器中,利用步骤B中换热后的塑化槽溢流低温水对其进行换热处理,换热处理后,获得酸性溢流水,送至污水站,打包冷却水则送至切刀机,完成步骤D的操作,送至切刀机的打包冷却水可用作握持水使用,所述的握持水为是粘胶反应后生成的长纤切断成短纤维时用的水,该水具在一定的压力,在实际操作时,所用的切断机是水流式切断机,丝条从入口进入切断机时,为了保证是丝条是绷直的一条直线进入切断机,即会使用握持水(0.5Mpa压力)将丝条往切断机以带(冲)

D:所述的打包冷却水由切刀机送至精炼机使用后,获得冲毛水,所述的冲毛水返回至切刀机或送至塑化槽补充水罐用作塑化槽补充水使用,所述的冲毛水是在精炼机中,由切刀机切断的短纤维用水通过管道冲到下工序(给纤槽)而获得,冲毛水具有较高温度,其温度越高,越利于精炼机中纤维的疏散,在本步骤中,冲毛水可回收入冲毛水罐内再重复利用,如返回至切刀机用作握持水使用或送至塑化槽补充水罐用作塑化槽补充水使用。

在粘胶短纤的生产过程中,从塑化槽出来的塑化槽溢流水的流量通常为60m3/h,而在一级换热器处,对塑化槽补充水换热所需的塑化槽溢流水的水量又小于上述流量,因此,为避免塑化槽溢流水的浪费,本发明在所述的塑化槽上连通有收集槽,并在该收集槽内部隔离设置两个分区,所述的分区分别为收集塑化槽溢流水的高温区和收集经一级换热器换热后的塑化槽溢流低温水的低温区,在实际使用过程中,塑化槽溢流水首先从塑化槽溢流至收集槽的高温区内,然后送至一级换热器对塑化槽补充水进行换热,换热后获得的塑化槽溢流低温水则送至收集槽的低温区内,高温区和低温区分别通过溢流板进行隔离,当塑化槽溢流水的流量过大时,高温区内多余的塑化槽溢流水可直接通过溢流板溢流到低温区,再送入二级换热器,溢流板可避免塑化槽溢流水和塑化槽溢流低温水之间的混合,防止两者因混合而造成部分换热效果的降低,使用时,溢流板还可实现高温区与低温区的相互切换,能有效地保证收集槽内热介质不被迅速的抽干,实际使用效果良好。

在粘胶短纤的生产中,酸站的多效水可用作塑化槽补充水使用,为此,本发明在所述的塑化槽补充水罐上还连接有多效水罐,所述的多效水罐为承装酸站多效水的收集罐。

本发明设计合理,利用短纤生产中的需加热介质的温度不同,对其进行梯级排列,然后在通过塑化槽溢流水(热介质)对其进行逐级换热,其换热工艺流程如下:在所述的步骤A中,经一级换热器换热处理前,所述的塑化槽溢流水的温度为90~95℃,所述的塑化槽补充水的温度为60~65℃,经一级换热器换热处理后,塑化槽溢流低温水的温度为75~80℃,塑化槽补充热水的温度为75~80℃;

在所述的步骤B中,经二级换热器换热处理前,所述的脱硫液的温度为55~60℃,经二级换热器换热处理后,脱硫液的温度为65~70℃,塑化槽溢流低温水的温度为70~80℃;

在所述的步骤C中,经三级换热器换热处理器前,所述的打包冷却水的温度为10~20℃,经三级换热器换热处理器后,打包冷却水的温度为45~50℃,酸性溢流水的温度为50~60℃。

在粘胶短纤的生产领域,所述的废热水还包括精炼排污水和精炼溢流热水,其中,精炼排污水是对纤维洗涤后的排污水,粘胶通过化学反应生成纤维后,纤维上面带有较多的杂质(单质硫等),而这些杂质需要用一定温度的水或药液溶液进行洗涤才能除去;精炼溢流热水是由精炼机的水洗区对纤维维进行流涤后再流到一个收集槽内,进行回收利用而获得,所述的精炼机是一台洗涤设备:它包括水洗区、脱硫区(硫化钠浴液)、漂白区(双氧水浴液)、上油区(油剂浴)等一个共17个区,在本发明中,所述的换热处理还包括如下步骤:

a:设置精炼水换热器和精炼热水换热器,分别将精炼排污水和生产软水送至精炼水换热器进行换热处理,换热处理后,精炼排污水送至污水站,生产软水则送至精炼热水换热器,完成步骤b的操作;

b:将精炼溢流热水送至精炼热水换热器中,对步骤a中换热后的生产软水进行换热处理,换热处理后,获得的生产软水送入系统软水,精炼溢流热水则送至污水站,在上述换热处理中,精炼水换热器和精炼热水换热器相互串联,且与生产软水进行换热,精炼排污水和精炼溢流热水的热能得到有效利用后再送至污水站,不仅可最大限度的利用这两种废热水的热能,还能有效的提高生产软水的使用温度,生产软水温度上升快,同时,更减少了后序工艺的蒸汽使用量,节能减排。

在所述的步骤a中,经精炼水换热器换热处理前,所述的精炼排污水的温度为55~60℃,所述的生产软水的温度为10~20℃,经精炼水换热器换热处理后,精炼排污水的温度为35~40℃,已无利用价值,因此送至污水站,生产软水的温度为30~35℃;

在所述的步骤b中,经精炼热水换热器换热处理前,所述的精炼溢流热水的温度为55~60℃,经精炼热水换热器换热处理后,精炼溢流热水的温度为35~40℃,已无利用价值,因此送至污水站,生产软水的温度为35~40℃。

在粘胶短纤的生产领域,所述的废热水还包括预冷水,该预冷水是二硫化碳回收用的冷却水,二硫化碳回收工艺是:用蒸汽将丝束里的二硫化碳蒸发出来(蒸发温度95~98℃),然后由密闭管道送入冷凝器,由于二硫化碳的冷凝温度是46.5℃,所以需向冷凝器内注水,使二硫化碳及其水蒸汽冷凝下来,进行回收,该冷凝下来的冷却水即为预冷水,在本发明中,所述的换热处理还包括:设置预冷水换热器,分别将预冷水和精炼机漂白液送至预冷水换热器进行换热处理,换热处理后,预冷水送至精炼机洗涤区,精炼机漂白液则送至精炼机漂白区,上述换热处理合理的利用了预冷水的富余热能,既加热了精炼机漂白液(节约使用蒸汽)又满足了水洗工艺要求,由粘胶短纤生产工艺我们知道,精炼机漂白液可选用双氧水,具有漂白的作用,新生成的纤维仅通过硫化钠胶硫是不够的,因此,为满足纤维白度要求,即使用双氧水对纤维进行漂白。

经预冷水换热器处理前,所述的预冷水的温度为80~85℃,所述的精炼机漂白液的温度为50~55℃,经预冷水换热器处理后,预冷水的温度为65~70℃,其水温符合水洗工艺要求,故将其换热后投入精炼机洗涤区,精炼机漂白液的温度为56~60℃。

在粘胶短纤的生产领域,所述的废热水还包括烘干冷凝水,该烘干冷凝水主要由烘干机对纤维除湿而产生,因此,在本发明中,所述的换热处理还包括:设置冷凝水换热器,将烘干冷凝水送至油剂夹套后,再送至冷凝水换热器,对送至冷凝水换热器的油剂浴液进行换热处理,换热处理后,烘干冷凝水送至精炼机洗涤区,油剂浴液则送至系统油站,上述换热处理合理的利用了烘干冷凝水富余热能,不但对油剂保温,在加热了油剂浴液(节约使用蒸汽)的同时,还满足了精炼机水洗工艺的要求,在实际使用时,烘干冷凝水首先通过油剂夹套用于精炼油剂的保温,其工艺要求温度为60~65℃,通过油剂夹套后的烘干冷凝水温度保持在75℃以上,然后再送至冷凝水换热器与油剂浴液进行换热,操作十分简单。在粘胶短纤生产中,油剂浴液的作用是对纤维进行润滑,避免纤维产生静电,纤维打结,有利于下游客户的使用。

经冷凝水换热器处理前,所述的烘干冷凝水的温度为85~90℃,所述的油剂浴液的温度为50~53℃,经冷凝水换热器处理后,烘干冷凝水的温度为65~75℃,符合精炼水洗工艺要求,故将其投入精炼机洗涤区,油剂浴液的温度为60~65℃。

在上述废热水的工艺流程中,各介质(如:烘干冷凝水、预冷水等)的输送均来自于泵的压力,当然,也可根据设备的实际设置位置,由液位差进行输送,在粘胶短纤的生产过程中,由于各冷、热介质的产量和用量不同,在对其进行换热处理的前/后还可设置罐体进行收集,具有缓冲的作用。在各换热处理过程中,涉及的换热设备如:一级换热器、二级换热器、预冷水换热器等,可采用单台或多台串/并联的方式进行设置,主要根据换热设备的换热面积而决定,若换热设备的换热面积较大,可采用单台换热设备,若换热面积较小,效率较低,则可采用多台换热设备并联或串联方式,在实际使用时,上述换热设备可选用板式换热器、管式换热器、翅片式等各类换热器。

本发明与现有技术相比,具有以下优点及有益效果:

(1)本发明所涉及的热能综合循环利用方法是根据粘胶短纤生产中,各种废热水(如:塑化槽冷凝水、精炼排污水、精炼溢流热水、烘干冷凝水、预冷水)热能含量及用途的不同,分别采用不同的回收流程,来实现粘胶短纤生产中特定的需加热介质进行的换热处理,充分的利用了废热水的余热,可基于现有工艺废水处理的基础上,在无流量损失的前提下进行,促进企业的节能降耗工作,具有良好的社会效益和经济价值。

(2)本发明涉及塑化槽溢流水的热能再回收利用技术,通过对塑化槽溢流水逐级换热的处理方式来实现热能的充分利用,包括对热塑化槽补充水、脱硫液以及握持水的加热,弥补了现有塑化槽溢流水余热以及水资源未能得到充分回收利用而造成的能源浪费,具有良好的经济价值。

(3)本发明可实现冲毛水的循环使用,通过设置冲毛水罐对冲毛水进行回收,然后在送至切刀机,用作握持水继续送入精炼机进行纤维的切断,在实际使用时,由于切刀机还有经换热后的打包冷却水持续的加入,因此,用于冲毛的水还有富余,本发明改变外排至污水站的方式,以节约水资源为前提,将冲毛水罐内的冲毛水经过滤后送至塑化槽补充水罐,用作塑化槽补充水使用,实用性极强。

(4)本发明通过设置多效水罐,可将酸站的多效水经多效水罐送至塑化槽补充水罐用作塑化槽补充水使用,不仅节约了水资源的消耗,同时,还避免了应多效水直接排放至污水站而造成的环保压力,有利于降低企业的生产成本,极具社会效益。

(5)本发明结构简单,从塑化槽出来的塑化槽溢流水用收集槽进行收集,其内部由溢流板分区形成高温区和低温区,在实际使用时,溢流板可避免塑化槽溢流水和塑化槽溢流低温水之间的混合,防止两者因混合而造成部分换热效果的降低,实用性能良好。

(6)本发明设计合理,为方便粘胶短纤生产中各冷、热介质的顺利的进行换热处理,在各换热设备的前、后还可设置罐体分别进行收集,具有缓冲的作用。

(7)本发明涉及精炼排污水和精炼溢流热水的热能再回收利用技术,采用串联换热的方式对其热能进行处理,在精炼排污水和精炼溢流热水的热能得到有效(最大限度)利用的同时,还能提高生产软水温度的加热速度,换热后的精炼排污水和精炼溢流热水经换热后,温度为35~45℃,已无利用价值,可直接排至污水站进行处理。

(8)本发明涉及预冷水的热能再回收利用技术,预冷水的富余热被充分利用于加热对纤维进行漂白的精炼机漂白液(如:双氧水),节约对精炼机漂白液进行加热所需的蒸汽,预冷水经换热处理后,其温度可达到65~70℃之间,符合精炼机的水洗工艺要求,因此,换热后的预冷水被送至精炼机洗涤区,满足节能降耗的生产理念。

(9)本发明还涉及烘干冷凝水的热能再回收利用技术,在该回用过程中,可实现油剂的保温、加热油剂浴液,经换热后的烘干冷凝水同时也满足水性工艺要求,可直接送至系统水洗站位并投入生产,操作十分简单。