申请日2014.10.21

公开(公告)日2015.01.21

IPC分类号C02F11/14; C02F11/00

摘要

本实用新型公开了一种含油污泥回收装置,同时还涉及一种含油污泥浓缩脱水集装化设备,属多相分离和环保技术领域;所述含油污泥回收装置包括罐体,所述罐体内依次设置有第一隔板、第二隔板、第三隔板和第四隔板,所述第一隔板、第二隔板、第三隔板和第四隔板依次将罐体划分为进泥室、加药搅拌室、电化学处理室、吸泥室和出水室;本实用新型的含油污泥分离回收装置依靠自身独特的结构,在罐体内流程内强化对污泥复杂稳定悬浮胶体体系的脱稳、破乳,并最终实现油、水、泥三相在小粒径范围内相互分离的工作原理,最终实现污泥的浓缩,省去了建造占地面积较大的地下污泥浓缩池(或缓冲池)及相关配套设备和设施,节省了空间,降低了成本。

权利要求书

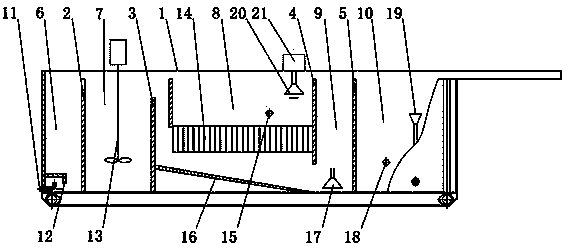

1.一种含油污泥回收装置,其特征在于:包括罐体(1),所述罐体(1)内依次设置有第一隔板(2)、第二隔板(3)、第三隔板(4)和第四隔板(5),所述第一隔板(2)、第二隔板(3)、第三隔板(4)和第四隔板(5)依次将罐体(1)划分为进泥室(6)、加药搅拌室(7)、电化学处理室(8)、吸泥室(9)和出水室(10);所述进泥室(6)底部的罐体(1)上设置有进口(11),进泥室(6)和相邻的加药搅拌室(7)通过第一隔板(2)溢流连通;所述加药搅拌室(7)内设置有搅拌装置(13),加药搅拌室(7)和相邻的电化学处理室(8)通过第二隔板(3)溢流连通;所述电化学处理室(8)内设置有电极(14),电化学处理室(8)顶部的罐体(1)上设置有出油装置,电化学处理室(8)和相邻的吸泥室(9)通过第三隔板(4)底部缺口连通;所述吸泥室(9)设置有吸泥口(17);所述电化学处理室(8)的罐体(1)中上部设置有第一连通口(15),所述出水室(10)的罐体(1)上设置有第二连通口(18),且出水室(10)的罐体(1)上还设置有出水口(19)。

2.如权利要求1所述的含油污泥回收装置,其特征在于:所述电化学处理室(8)的底部布置有向吸泥室(9)倾斜的倾斜板(16)。

3.如权利要求1所述的含油污泥回收装置,其特征在于:所述进泥室(6)的进口(11)处设置有折流板(12)。

4.如权利要求1所述的含油污泥回收装置,其特征在于:所述出油装置包括位于电化学处理室(8)内的浮筒和设置于浮筒上设置有吸油口(20),所述吸油口(20)通过软管穿过罐体(1)与抽油泵(21)连通。

5.如权利要求1所述的含油污泥回收装置,其特征在于:所述吸泥室(9)和相邻的出水室(10)通过第四隔板(5)溢流连通。

6.如权利要求1所述的含油污泥回收装置,其特征在于:所述第一连通口(15)高于第二连通口(18)。

7.一种含油污泥浓缩脱水集装化设备,其特征在于:包含如权利要求1至6任一项所述的含油污泥回收装置,所述含油污泥回收装置的加药搅拌室(7)连接有加药装置,所述吸泥室(9)的吸泥口(17)依次连接有吸泥泵(24)和脱水装置(25)。

8.如权利要求7所述的含油污泥浓缩脱水集装化设备,其特征在于:所述加药装置包括加药罐(22),所述加药罐(22)和加药搅拌室(6)通过加药泵(23)连通。

9.如权利要求7所述的含油污泥浓缩脱水集装化设备,其特征在于:所述脱水装置(25)后段设置有污泥斗(26)。

10.如权利要求7所述的含油污泥浓缩脱水集装化设备,其特征在于:所述加药装置、吸泥泵(24)和脱水装置(25)设置于房体(27)内,所述房体(27)设置于含油污泥回收装置的罐体(1)上部。

说明书

一种含油污泥回收装置及含油污泥浓缩脱水集装化设备

技术领域

本实用新型涉及一种含油污泥回收装置,同时还涉及一种含油污泥浓缩脱水集装化设备,属多相分离和环保技术领域。

背景技术

含油污泥是石油勘探开发、运输、炼制及含油污水处理工程中所产生的含油固体废弃物,其中主要是石油勘探与其化工生产过程中产生的油泥、油砂,具有产生量大(仅原油生产每年200万吨以上,不包括炼厂污泥),含水率高(达99%),含油量高(15%-20%)等特点。从节约生产成本,减少排污费和保护环境的角度,含油污泥处理的首要步骤是浓缩脱水,即压缩污泥量。据测算,污泥含水率从99%降低到70%,其体积和重量仅为原来的1/30。

油田含油污泥组成成分极其复杂,一般有水包油、油包水及悬浮固体杂质组成,其中胶质、沥青成分多,与大量残余药剂、破乳剂、表面活性剂等有机聚合物结合稳定,与固体颗粒吸附后,形成一种非常稳定的悬浮乳状液体系,增加了破乳分离难度。这是含油污泥和其他污泥体系最重要的特征差异,决定了含油污泥脱水处理工艺应重点放在对含油污泥中原油破乳脱稳预处理上,即污泥“去油”。含油污泥“去油”后,不仅能回收原油避免资源浪费,同时,由于减少含油污泥中的原油含量,减少或消除了原油对泥、水分离效果的影响,使泥、水固液脱水分离变得相对容易得多。

污泥机械脱水通过物理化学方法,将污泥中大量颗粒物(>0.1 mm)分离出来,是目前应用最多的浓缩脱水处理措施。在常规不含油污泥,如自来水厂、市政污水污泥等其他行业应用较多的机械脱水技术主要有离心分离机(卧螺离心机)、板框式压滤机、带式压滤机等。目前国内大部分油田,均从事过将三种机械脱水技术用于油田含油污泥脱水工程实践,但由于技术和设备适应性原因无法定型,没有得到大面积推广应用。主要问题是:(1)现有脱水技术需预浓缩。离心分离机(卧螺离心机)、板框式压滤机、带式压滤机对污泥固体含量最低含量有要求,都需要对进料污泥进行预浓缩才能达到要求大于1%。但限于占地原因,油田污水站配套浓缩池或浓缩罐容量都普遍较小,加上含油污泥体系稳定,含油污泥自然浓缩效果差,达不到要求的进料浓度,导致离心分离机(卧螺离心机)、板框式压滤机、带式压滤机长时间空转不出干泥,脱水效果差。(2)含油污泥脱稳“去油” 缺乏有效技术措施,单一的化学处理效果差,脱水后的泥中含油量大,油回收率利用低。泥中含油导致离心分离机(卧螺离心机)固液分离不彻底,出泥率低。带式压滤机板框和带式压滤机在粘性污油和在较高压力操作下易造成跑料,滤布和滤带刺漏损坏和其他设备故障,操作环境差,滤布、滤带更换会带来二次污染。

发明内容

本实用新型的发明目的在于:针对上述存在的问题,提供一种含油污泥回收装置,用以解决现有油田污泥脱水系统必须用污泥浓缩池预浓缩,含油污泥脱稳“去油”缺乏有效技术措施,脱水后的泥中含油量大,油回收率利用低问题,同时还提供一种适合油田含油污泥的污油分离回收装置。

本实用新型采用的技术方案如下:

一种含油污泥回收装置,包括罐体,所述罐体内依次设置有第一隔板、第二隔板、第三隔板和第四隔板,所述第一隔板、第二隔板、第三隔板和第四隔板依次将罐体划分为进泥室、加药搅拌室、电化学处理室、吸泥室和出水室;所述进泥室底部的罐体上设置有进口,进泥室和相邻的加药搅拌室通过第一隔板溢流连通;所述加药搅拌室内设置有搅拌装置,加药搅拌室和相邻的电化学处理室通过第二隔板溢流连通;所述电化学处理室内设置有电极,电化学处理室顶部的罐体上设置有出油装置,电化学处理室和相邻的吸泥室通过第三隔板底部缺口连通;所述吸泥室设置有吸泥口;所述电化学处理室的罐体中上部设置有第一连通口,所述出水室的罐体上设置有第二连通口,且出水室的罐体上还设置有出水口。

进一步的,所述第一隔板、第二隔板、第三隔板和第四隔板顶部与罐体间均为溢流结构,以保证整个罐体内各室间的压力平衡,保证物料流通性。

进一步的,所述电化学处理室的底部布置有向吸泥室倾斜的倾斜板。

进一步的,所述进泥室的进口处设置有折流板。

进一步的,所述出油装置包括位于电化学处理室内的浮筒和设置于浮筒上设置有吸油口,所述吸油口通过软管穿过罐体与抽油泵连通。

进一步的,所述吸泥室和相邻的出水室通过第四隔板溢流连通。

进一步的,所述第一连通口高于第二连通口。

进一步的,所述吸泥口的进口靠近于罐体底部位置。

进一步的,所述出水口的进口位于罐体的中上部。

一种含油污泥浓缩脱水集装化设备,包含所述的含油污泥回收装置,所述含油污泥回收装置的加药搅拌室连接有加药装置,所述吸泥室的吸泥口依次连接有吸泥泵和脱水装置。

进一步的,所述脱水装置为螺旋压滤脱水机

进一步的,所述脱水装置的液体排出管道连通至电化学处理室。

进一步的,所述加药装置包括加药罐,所述加药罐和加药搅拌室通过加药泵连通。

进一步的,所述脱水装置后段设置有污泥斗。

进一步的,所述加药装置、吸泥泵和脱水装置设置于房体内,所述房体设置于含油污泥回收装置的罐体上部。

综上所述,由于采用了上述技术方案,本实用新型的有益效果是:本实用新型的含油污泥分离回收装置依靠装置自身独特的过滤结构,采用化学药剂破乳和电化学气浮、凝聚、催化氧化等复合技术相结合,在罐体内流程内强化对污泥复杂稳定悬浮胶体体系的脱稳、破乳,并最终实现油、水、泥三相在小粒径范围内相互分离的工作原理,最终实现污泥的浓缩,省去了建造占地面积较大的地下污泥浓缩池(或缓冲池)及相关配套设备和设施,节省了空间,降低了成本,为污泥的脱水装置脱水、污油回收、降低脱出泥的油含量提供了较好的工艺保障,在含油污泥脱水过程中,显著提高了含油污泥中原油回收率,减少了原油资源浪费,既带来经济效益,同时也为后续污泥无害化处置减轻环境和技术风险。

该实用新型的含油污泥离回收装置和含油污泥浓缩脱水集装化设备,脱水装置无需浓缩池,当联合站需要污泥脱水时,将此一体化设备吊装到转运工具上并运送到现场就位组合后,接通污泥、水、电等入口和污水出口即可投入生产运行,这样一台一体化设备可以通过转运就可完成不同联合站的污泥脱水处理,减少了一次性投入,设备使用率高。同时脱水装置可采用小功率电机驱动,以极低的转速带动螺旋轴和压缩污泥实现浓缩和脱水,无须高压和高速旋转,因此高效节能,不采用滤布、无堵塞、清洗简单,无须消耗大量冲洗水;无需更换滤布,减少了滤布的二次污染;运行噪音低、密闭无污泥恶臭,绿色环保。另外整套装置集装式,移运性好,安装简单快速。