申请日2014.10.24

公开(公告)日2015.05.06

IPC分类号C02F9/10; C01D5/00; C01D3/04

摘要

本实用新型公开了一种从废水处理系统中回收盐的系统,按废水流向依次包括去COD单元、去杂质和结垢离子单元、PH调节单元、膜浓缩单元、二段结晶单元、一级结晶分离单元、二级冷冻结晶单元、单效或多效蒸发单元、三级结晶单元和母液池。本实用新型所述的从废水处理系统中回收盐的系统,通过对废水进行氧化、吸附、沉淀、过滤、软化、去CO2等工艺步骤对废水进行处理,去除相关离子和杂质,排除对RO反渗透的影响速度和效果,同时确保提取的硝和盐的纯度;系统中设置能量转换单元,将一级结晶分离单元、二级冷冻结晶单元及单效或多效蒸发单元、三级结晶单元的热量进行相互转化并使用,提高能源利用率,最大限度的节省资源。

权利要求书

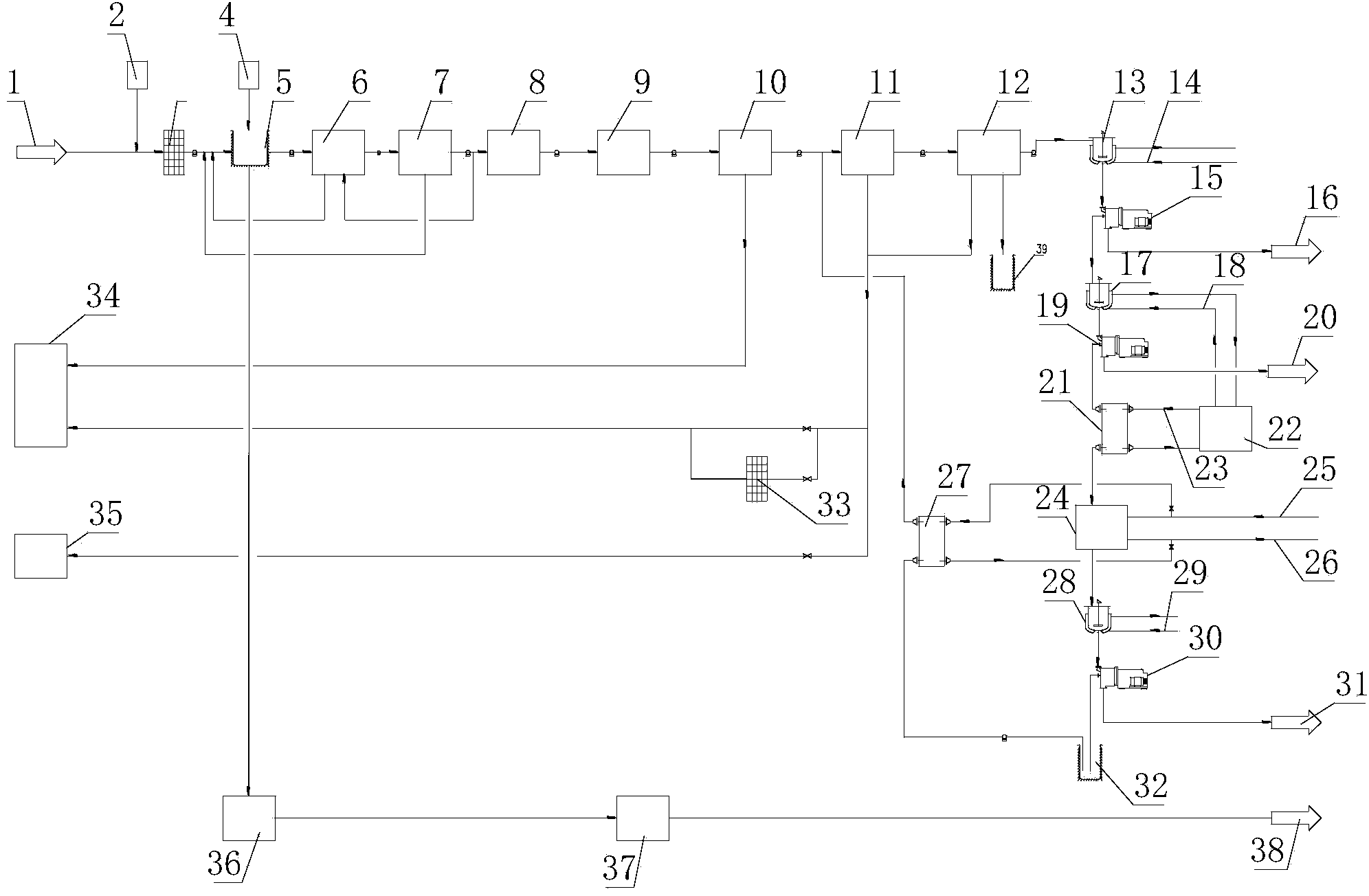

1.一种从废水处理系统中回收盐的系统,其特征在于,按废水流向依次包括去COD单元、去杂质和结垢离子单元、PH调节单元、膜浓缩单元、二段结晶单元、一级结晶分离单元、二级冷冻结晶单元、单效或多效蒸发单元、三级结晶单元和母液池,

所述去杂质和结垢离子单元包括依次连通的石灰澄清池、多级过滤器、软化水装置、二氧化碳除炭器;

所述PH调节单元为PH调节池;

所述膜浓缩单元为二级RO系统;

所述二段结晶单元为二段MVR蒸发器;

所述一级结晶分离单元包括稠厚器、第一离心机;

二级冷冻结晶单元包括冷冻结晶器、第二离心机;

所述单效或多效蒸发单元包括单效或多效蒸发器;

所述三级结晶单元包括冷冻结晶器、第三离心机。

2.根据权利要求1所述的从废水处理系统中回收盐的系统,其特征在于,所述膜浓缩单元和二段结晶单元之间还设有初浓缩单元,所述初浓缩单元包括一段MVR蒸发器。

3.根据权利要求2所述的从废水处理系统中回收盐的系统,其特征在于,所述母液池还设有出水支路与初浓缩单元连通,废水通过出水支路流经换热器预热后进入初浓缩单元。

4.根据权利要求1~3中任意一项所述的从废水处理系统中回收盐的系统,其特征在于,所述二级冷冻结晶单元和单效或多效蒸发单元之间设有能量转换单元,所述能量转换单元包括热泵和换热器,换热器设于二级冷冻结晶单元中的第二离心机和单效或多效蒸发单元中的单效或多效蒸发器之间,热泵连接冷冻结晶器和换热器。

说明书

一种从废水处理系统中回收盐的系统

技术领域

本实用新型涉及一种从废水处理系统中回收盐的系统,将废水中的有害物质去除的同时能分离出工业用盐并提纯,特别适用于煤化工污水的处理,属于节能减排和废物回收利用领域。

背景技术

随着工业生产装置的不断建设,其污水、废气、废物排放量也不断增加,环境容忍度与排放许可量也越来越小,所以零排放系统也在不断推广。大工业生产过程中零排放的要求也越来越高,比如建设一个100万吨以上甲醇及其附属煤制醋酸、乙二醇、煤制烯烃等大型项目,如果实行零排放,将最大限度地实现节能减排,但同时,每年将产生2-5万吨废盐。对于西北缺水地区或原水中含盐量高的地区每年排放废盐量将更高,如何处理这些废盐一直困扰着广大工程技术人员,尤其对于可溶性废盐,虽可以通过技术处理手段处理到非危废程度,但其最终处理难度很大,既不能填埋,也不可使用。因此找到一种资源化利用方法显得尤为重要,本实用新型目的就是要解决以上问题。

经检索,近年来已申请“零排放”相关专利795件,如CN103253820B“高效液体零排放废水处理方法及系统”、CN10328809A“一种煤气化废水零排放的处理方法、处理系统和应用”、CN103319042A“高盐复杂废水回用与零排放集成设备及工艺”等。同时,我们也搜索了“回收盐方法或盐硝分离”相关专利,但对于污水零排放中的结晶盐的提纯再利用,所涉及专利很少。由于工业废水中的盐含有大量COD或杂盐存在,或正常由原水中逐级浓缩以后形成的结晶盐,且还含有其他离子如Ca2+、Mg2+、K+、NO3-、HCO3-等的影响,单一盐回收的难度很大,很难满足使分离出的盐达到工业用盐的标准。目前,这一类的资源化利用方法和装置还没有。

一般的盐硝工艺结晶分离适用于废水中含有Na2SO4较低时,的通常采用四效、五效或MVR来分步结晶,其结晶温度选在50~120℃,即先将卤水在较低温度下进行蒸发,在NaCl大量析出的同时,Na2SO4得到浓缩,在其接近饱和时升温即有Na2SO4析出来以达到盐硝分离。这个工艺的特点是由盐硝卤水含盐量93%~98%左右,且卤水浓度较大,含水率较低。且生产条件要求苛刻,体现在:

1.对原水质量要求高,硫酸钠含量需严格控制和恒定,一般在3~10%,单硫酸钠含量较高时,分离工艺比较复杂,需要反复调节温度及废水浓度来分离不同的盐,且回收的盐不纯,含有较多杂质;

2.对外界水、电、汽和温度控制要求高,若某一条件发生变化,就可能导致分离提纯 不均;

3.操作、调整难度大且蒸发热效率有提升空间,造成资源浪费成本增加。

实用新型内容

实用新型目的:本实用新型的目的是提供一种实用的适用于大工业生产,特别是石油化工、煤化工等生产后的从废水处理系统中回收盐的系统。该系统实用简便、节省能源,同时分离后的主要析出盐能够达到工业三级标准或更高标准,真正实现商品化和资源化利用,同时能有效利用各步骤中的能量转换。。

技术方案:本实用新型所述的从废水处理系统中回收盐的系统,其目的是这样实现的:

一种从废水处理系统中回收盐的系统,按废水流向依次包括去COD单元、去杂质和结垢离子单元、PH调节单元、膜浓缩单元、二段结晶单元、一级结晶分离单元、二级冷冻结晶单元、单效或多效蒸发单元、三级结晶单元和母液池,

所述去杂质和结垢离子单元包括依次连通的石灰澄清池、多级过滤器、软化水装置、二氧化碳除炭器;

所述PH调节单元为PH调节池;

所述膜浓缩单元为二级RO系统;

所述二段结晶单元为二段MVR蒸发器;

所述一级结晶分离单元包括稠厚器、第一离心机;

二级冷冻结晶单元包括冷冻结晶器、第二离心机;

所述单效或多效蒸发单元包括单效或多效蒸发器;

所述三级结晶单元包括冷冻结晶器、第三离心机。

如上所述的系统,所述膜浓缩单元和二段结晶单元之间还设有初浓缩单元,所述初浓缩单元包括一段MVR蒸发器,初浓缩单元将经膜浓缩单元RO反渗透浓缩以后的高TDS废水进行初步较大水量的浓缩,然后进入后续的析硝和析盐的过程。

如上所述的系统,所述母液池还设有出水支路与初浓缩单元连通,出水支路上设有换热器,废液通过出水支路流经换热器预热后进入初浓缩单元,与初浓缩单元中的废水混合,再次参与析硝和析盐的过程。

如上所述的系统,所述第二级冷冻结晶单元和单效或多效蒸发单元之间设有能量转换单元,所述能量转换单元包括热泵和换热器,换热器设于二级冷冻结晶单元中的第二离心机和单效或多效蒸发单元中的单效或多效蒸发器之间,热泵连接冷冻结晶器和换热器,将一级结晶分离单元、二级冷冻结晶单元及单效或多效蒸发单元、三级结晶单元的热量进行相互转化并使用,提高能源利用率。

利用上述系统,可通过下述工艺步骤来从废水处理系统中回收盐并提纯,具体如下:

(1)废水中加入强氧化剂;

(2)废水通过去COD单元,去除被氧化的有机污染物及亚硝酸盐、硫化物、亚铁盐及残余的膜阻垢剂与NH4-N等;

(3)废水通过澄清石灰池,去除HCO3-;

(4)废水经过多级过滤处理,去除悬浮物与沉淀物;

(5)废水经二次软化去除硬度和碱度,并经过二氧化碳除炭器,去除水中的二氧化碳;

(6)废水调整PH后进入二级RO系统,进行反渗透浓缩,使高盐废水的TDS浓度达到30000~60000;

(7)废水进入蒸发器进行蒸发,控制温度在75~100℃,浓缩后结晶出Na2SO4;

(8)过饱和废水溶液进入稠厚器,依靠冷水控制,使温度达到50~100℃,继续结晶析出Na2SO4,通过离心分离或过滤得到达到或超过工业三级标准的工业硝;

(9)废水进入冷冻结晶器,依靠冷冻水控制冷冻,使温度达到0~10℃,冷冻结晶析出Na2SO4,通过离心分离或过滤得到达到或超过工业三级标准的工业硝;

(10)析硝以后的废水母液采用单效或多效蒸发,控制温度在50~120℃,进一步浓缩析出NaCl,通过离心分离或过滤得到到达或超过工业三级标准的工业盐;

(11)最后的废水母液进入步骤(7)中的蒸发器里与待处理的废水混合再次蒸发,循环步骤(7)~(10)。

考虑到需要处理的废水含盐量相对较低,一般在1%~5%之间,含水率高,同时所含的成分复杂,以通常的煤化工污水零排放为例,废水中盐的主要成分为NaCl与Na2SO4,且两者的比例基本在1:1左右,通过一般的盐硝分离工艺很难将NaCl与Na2SO4分离出来并保证纯度,且COD和杂质含量高,结合高盐水低温热泵蒸发或MVR运行的特点,需要对在蒸发过程中溶解度低或者难结晶出来的盐杂质、COD等产生结垢或蓄积的问题进行初步处理,去除水中的还原性物质及杂质和结垢离子单元,本实用新型步骤(1)~(5)中的氧化、吸附、沉淀、过滤、软化、去CO2等工艺即是对废水进行初步处理,排除对步骤(6)中RO反渗透的影响速度和效果,同时确保后续提取的硝和盐的纯度,特别是在步骤(5)中,二氧化碳除炭器在离子交换水处理过程中的作用在于除去水中的二氧化碳,减轻阴离子交换的负荷,提高水处理系统的经济性及出水水质。

有益效果:本实用新型所述的从废水处理系统中回收盐的系统,通过对废水进行氧化、吸附、沉淀、过滤、软化、去CO2等工艺步骤对废水进行处理,去除相关离子和杂质,排除对RO反渗透的影响速度和效果,同时确保提取的硝和盐的纯度,特别是设置二氧化碳除炭 器,减轻阴离子交换的负荷,提高水处理系统的经济性及出水水质;系统中设置能量转换单元,将一级结晶分离单元、二级冷冻结晶单元及单效或多效蒸发单元、三级结晶单元的热量进行相互转化并使用,提高能源利用率,最大限度的节省资源。

采用本实用新型与传统四效蒸发节能情况对比如下:以100m3/h,进水TDS 3.5%的污水为例:

注1:上表中以100t/h含盐3.5%wt的污水为例;

注2:蒸汽价格180元/t,平均电价0.6元/KWh,工程费用14年折旧。