申请日2013.08.27

公开(公告)日2015.04.08

IPC分类号C02F103/16; C02F9/14

摘要

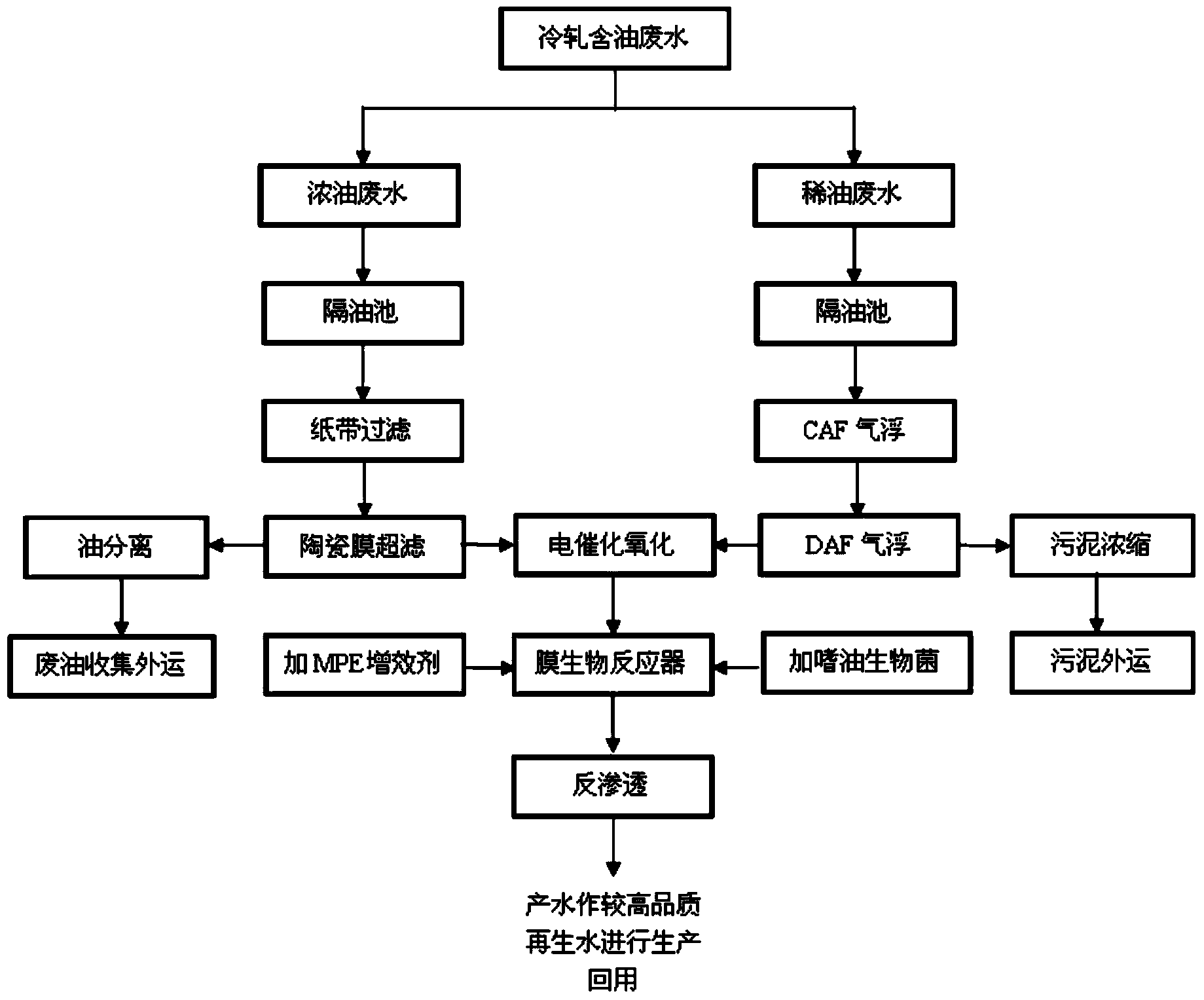

本发明公开了一种冷轧含油废水处理工艺,包括如下步骤:1)对浓油废水依次采用隔油池,纸带过滤,及陶瓷膜超滤工艺进行预处理,对稀油废水依次采用隔油池,CAF气浮,及DAF气浮工艺进行预处理;2)将预处理后的浓油废水和稀油废水混合,依次采用电化学催化氧化工艺和MBR工艺进行生化处理,控制MBR工艺的进水温度为20~35℃,进水pH值为7~9,并在MBR膜池内投加嗜油高效微生物复合菌剂及MPE;3)将经MBR工艺处理后的出水用反渗透膜过滤,进行深度脱盐处理,出水达到排放或工业生产回用水标准。本发明提出了一套专门针对钢厂冷轧含油废水处理及回用的系统工艺,处理后的出水,COD小于10mg/L,电导率小于50μs/cm,油和悬浮物几乎全部去除。

权利要求书

1.一种冷轧含油废水处理工艺,包括如下步骤:

1)根据含油量将冷轧含油废水分为浓油废水与稀油废水,浓油 废水主要包括乳化液废水和浓油含碱废水,其水质如下:COD:7000~ 50000mg/L,含油量:3000~12000mg/L,SS:1000~8000mg/L,对浓 油废水依次采用隔油池,纸带过滤,及陶瓷膜超滤工艺进行预处理; 稀油废水主要包括稀油含碱废水,其水质如下:COD:1000~ 3000mg/L,含油量:100~500mg/L,SS:500~4000mg/L,对稀油废 水依次采用隔油池,CAF气浮,及DAF气浮工艺进行预处理,以去 除浓油废水与稀油废水中大部分的悬浮物、油,及有机物;所述陶瓷 膜超滤工艺采用的陶瓷膜为ZrO2/Al2O3无机陶瓷复合膜,支撑层为 Al2O3材质,分离膜层为ZrO2材质,膜孔径:10~100nm,操作压力: 0.2~0.5MPa,温度:40~60℃,膜面流速:3~5m/s,pH值:7~9, 膜通量:50~150L/(m2.h);

2)将预处理后的浓油废水和稀油废水按体积比为1:4~6进行混 合,依次采用电化学催化氧化工艺和MBR工艺进行生化处理,实现悬 浮物、油,及有机物的深度去除,其中,控制MBR工艺的进水温度 为20~35℃,进水pH值为7~9,并在MBR膜池内投加嗜油高效微 生物复合菌剂及MPE;

3)将经MBR工艺处理后的出水用反渗透膜过滤,进行深度脱 盐处理,出水达到排放或工业生产回用水标准;所述反渗透膜为芳香 族聚酰胺材质的复合膜,操作压力:1.5~3.0MPa,温度:20~35℃, pH值:7~9。

2.根据权利要求1所述的冷轧含油废水处理工艺,其特征在于: 所述步骤2)中,MBR工艺采用缺氧段、好氧段,及MBR膜段组合, 其中,

缺氧段:温度:20~35℃,HRT:4~8小时,溶解氧:0.2~0.5mg/L;

好氧段:温度:20~35℃;HRT:8~10小时;溶解氧:1~3mg/L;

MBR膜段:采用浸没式MBR膜,MBR膜为聚偏氟乙烯材质中 空纤维式或平板式膜,膜孔径:0.1~0.5μm,HRT:8~10小时,MLSS: 8~12g/L,膜通量:250~400m3/(m2.d)。

3.根据权利要求1或2所述的冷轧含油废水处理工艺,其特征 在于:所述步骤2)中,嗜油高效微生物复合菌剂由红球菌属,微小 杆菌属,芽孢杆菌,假丝酵母,短状杆菌,及赤红球菌复配组成。

4.根据权利要求1或2所述的冷轧含油废水处理工艺,其特征 在于:所述步骤2)中,MPE为聚丙烯酰胺材质,投加量为50~ 150mg/L。

5.根据权利要求1或2所述的冷轧含油废水处理工艺,其特征 在于:所述步骤2)中,电化学催化氧化工艺用钛基涂层电极,极板 间填充固定催化剂,通电电压:24V,电流密度:10~30A/m2,电流 强度:40mA,电解时间:100~150min。

6.根据权利要求1或2所述的冷轧含油废水处理工艺,其特征 在于:所述步骤1)中,CAF气浮与DAF气浮采用串联工艺,CAF 气浮的加药量:PAC为50~100mg/L,PAM为2~5mg/L,气泡尺寸: 30~100μm,HRT:10~30min,曝气机转速:1400~1800rpm;DAF 气浮的溶气罐压力:0.3~0.5MPa,回流比:0.2~0.4,气泡尺寸:10~ 20μm,气泡稳定性:3~5min,表面水力负荷:3~6m3/(m2.h)。

说明书

冷轧含油废水处理工艺

技术领域

本发明涉及工业废水处理技术,具体地指一种冷轧含油废水处理 工艺。

背景技术

我国水资源短缺,而钢铁厂为工业用水大户,其水耗用量巨大, 将钢铁生产中的各类污废水进行处理后回用是一种必然趋势,这也是 我国钢铁行业发展所面临的迫切需求。其中,钢铁生产过程中的冷轧 含油废水因成分复杂、含油量大,污染物浓度高,处理难度很大。

目前,对冷轧含油废水多采用中和、混凝,及沉淀等传统物化方 法与接触氧化法等生化方法进行处理,但普遍存在加药量大、处理效 果不稳定、出水水质差等缺点。其中,冷轧含油废水中溶解了大量离 子,用上述传统方法无法从根本上去除,处理后出水的电导率仍很高, 难以满足达标排放或作为工业生产回用水的要求,冷轧含油废水一直 是钢铁废水处理中的难题。

发明内容

本发明的目的就是要提供一种冷轧含油废水处理工艺,以实现冷 轧含油废水的回用。

为实现上述目的,本发明采用的技术方案是:一种冷轧含油废水 处理工艺,包括如下步骤:

1)根据含油量将冷轧含油废水分为浓油废水与稀油废水,对浓 油废水依次采用隔油池,纸带过滤,及陶瓷膜超滤工艺进行预处理, 对稀油废水依次采用隔油池,CAF气浮,及DAF气浮工艺进行预处 理,以去除浓油废水与稀油废水中大部分的悬浮物、油,及有机物;

2)将预处理后的浓油废水和稀油废水混合,依次采用电化学催 化氧化工艺和MBR工艺进行生化处理,实现悬浮物、油,及有机物 的深度去除,其中,控制MBR工艺的进水温度为20~35℃,进水 pH值为7~9,并在MBR膜池内投加嗜油高效微生物复合菌剂及 MPE;

3)将经MBR工艺处理后的出水用反渗透膜过滤,进行深度脱 盐处理,出水达到排放或工业生产回用水标准。

进一步地,所述步骤2)中,MBR工艺采用缺氧段、好氧段, 及MBR膜段组合,其中,

缺氧段:温度:20~35℃,HRT:4~8小时,溶解氧:0.2~0.5mg/L;

好氧段:温度:20~35℃;HRT:8~10小时;溶解氧:1~3mg/L;

MBR膜段:采用浸没式MBR膜,MBR膜为聚偏氟乙烯材质中空 纤维式或平板式膜,膜孔径:0.1~0.5μm,HRT:8~10小时,MLSS: 8~12g/L,膜通量:250~400m3/(m2.d)。

进一步地,所述步骤2)中,嗜油高效微生物复合菌剂由红球菌 属,微小杆菌属,芽孢杆菌,假丝酵母,短状杆菌,及赤红球菌复配 组成。

进一步地,所述步骤2)中,MPE为聚丙烯酰胺材质,投加量为 50~150mg/L。

进一步地,所述步骤2)中,电化学催化氧化工艺用钛基涂层电 极,极板间填充固定催化剂,通电电压:24V,电流密度:10~30A/m2, 电流强度:40mA,电解时间:100~150min。

进一步地,所述步骤3)中,反渗透膜为芳香族聚酰胺材质的复合膜, 操作压力:1.5~3.0MPa,温度20~35℃,pH值:7~9。

进一步地,所述步骤1)中,陶瓷膜为ZrO2/Al2O3无机陶瓷复合 膜,支撑层为Al2O3材质,分离膜层为ZrO2材质,膜孔径:10~100nm, 操作压力:0.2~0.5MPa,温度:40~60℃,膜面流速:3~5m/s,pH 值:7~9,膜通量:50~150L/(m2.h)。

进一步地,所述步骤1)中,浓油废水主要包括乳化液废水和浓 油含碱废水,其水质如下:COD:7000~50000mg/L,含油量:3000~ 12000mg/L,SS:1000~8000mg/L;稀油废水主要包括稀油含碱废水, 其水质如下:COD:1000~3000mg/L,含油量:100~500mg/L,SS: 500~4000mg/L。

进一步地,所述步骤2)中,浓油废水与稀油废水按体积比为1:4~6 进行混合。

更进一步地,所述步骤1)中,CAF气浮与DAF气浮采用串联工 艺,CAF气浮的加药量:PAC为50~100mg/L,PAM为2~5mg/L, 气泡尺寸:30~100μm,HRT:10~30min,曝气机转速:1400~ 1800rpm;DAF气浮的溶气罐压力:0.3~0.5MPa,回流比:0.2~0.4, 气泡尺寸:10~20μm,气泡稳定性:3~5min,表面水力负荷:3~ 6m3/(m2.h)。

与现有技术相比,本发明具有如下优点:

其一,本发明将冷轧含油废水根据含油量的高低分为浓油废水与 稀油废水,分别采用具有针对性的预处理工艺,高效去除了浓油废水 与稀油废水中大部分的悬浮物、油,及有机物,为后续工艺提供了良 好的进水条件。

其二,本发明提出了一套专门针对钢厂冷轧含油废水处理及回用 的系统工艺,顺利集成了陶瓷超滤膜、MBR膜,及反渗透膜处理工 艺,实现了悬浮物、油,及有机物的深度去除,同时,实现了冷轧含 油废水的深度脱盐,使得出水满足达标排放和作为工业生产回用水的 要求。而用传统工艺处理冷轧含油废水后的出水,其在COD、悬浮 物及含油量方面远远达不到反渗透工艺对进水的水质要求,传统工艺 处理后的出水电导率仍很高,难以满足达标排放或作为工业生产回用 水的要求。

其三,用本工艺处理后的出水,COD小于10mg/L,电导率小于 50μs/cm,油和悬浮物几乎全部去除。本工艺处理效果稳定、适应范 围广、出水水质好,出水可作为高品质再生水回用于生产,具有节能 降耗、提高废水回用率,及减少吨钢耗水量的有益效果,产生了显著 的经济和环境效益。