申请日2013.08.27

公开(公告)日2014.02.12

IPC分类号D06B3/09

摘要

一种全棉筒子纱续缸染色装置,它涉及纺织印染机械技术领域,前处理缸1的右侧设置有第一水洗缸2,第一水洗缸2的右侧设置有染色缸3,染色缸3的右侧设置有第二水洗缸4,第二水洗缸4的右侧设置有后处理缸6,第二水洗缸4的前侧设置有皂洗缸5。本实用新型结构简单,设计合理。可实行前处理、染色、后处理三大污水零排放,有效减轻企业治污压力,前、后处理及染后残液中的助剂、染料余料可再生回用,不仅有效降低能耗及原材料成本,更有效降低治污成本,有利染色质量的稳定。

权利要求书

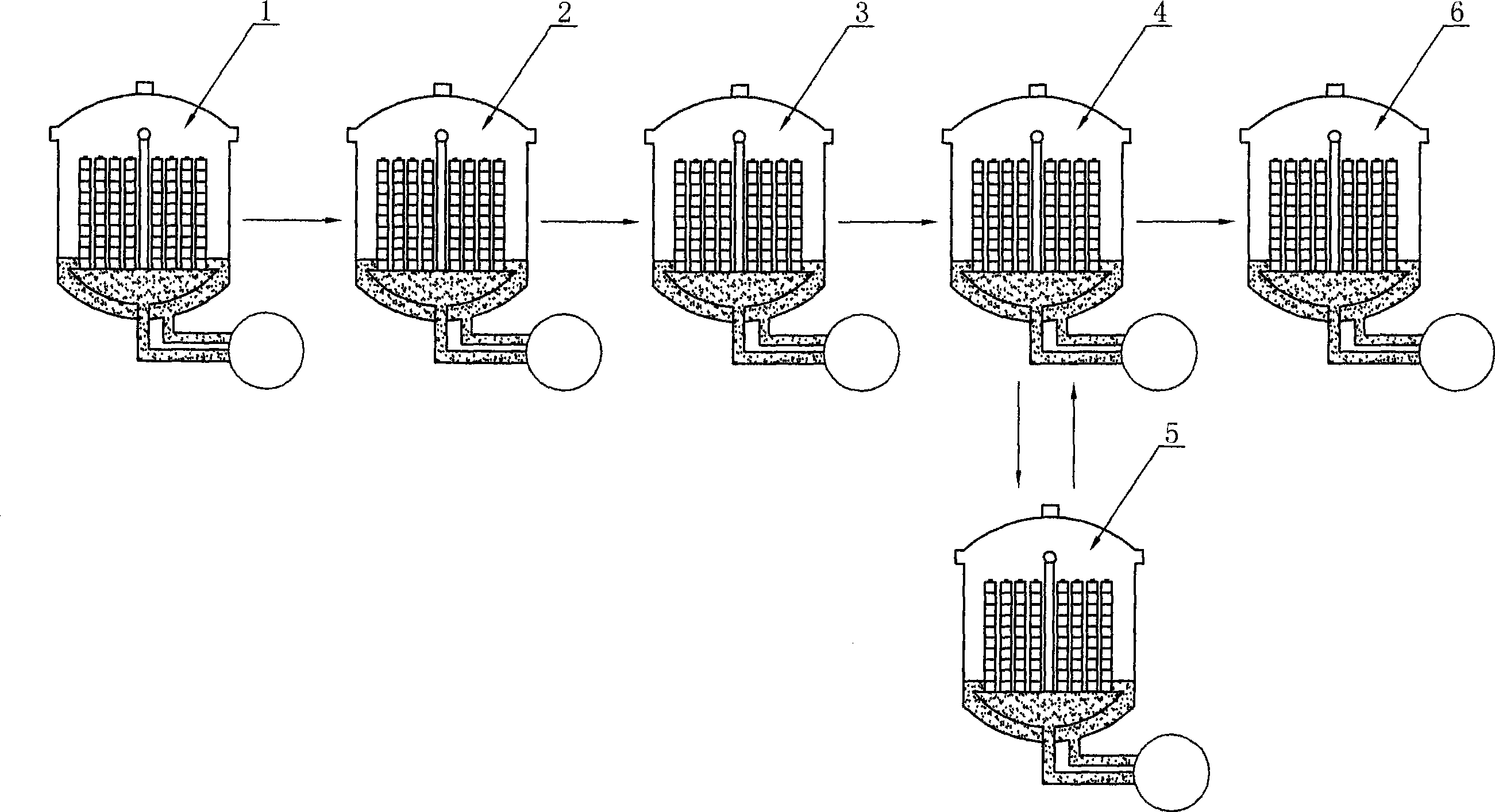

1.一种全棉筒子纱续缸染色装置,其特征在于它包含前处理缸 (1)、第一水洗缸(2)、染色缸(3)、第二水洗缸(4)、皂洗缸(5)和后 处理缸(6),前处理缸(1)的右侧设置有第一水洗缸(2),第一水洗缸 (2)的右侧设置有染色缸(3),染色缸(3)的右侧设置有第二水洗缸 (4),第二水洗缸(4)的右侧设置有后处理缸(6),第二水洗缸(4)的前 侧设置有皂洗缸(5)。

说明书

一种全棉筒子纱续缸染色装置

技术领域:

本实用新型涉及纺织印染机械技术领域,具体涉及一种染色装 置。

背景技术:

染色装置是一种用染料使纤维等材料着色的器械,对不同类的纤 维可选用染色牢度基本一致的染料,化学性质相异或互相干扰的染 料,可先后分浴对不同纤维进行染色,染色性能基本一致的可同浴染 色。

现有的全棉筒子纱(活性)染色,采用一缸到底,即染色的全部 流程在同一缸内完成,这样一般需进液11次,排液11次,(即每染 1吨需耗水110吨,排液110吨)残液排放量大,企业治污难,压力 大。且现有的活性染料的上染率与其它棉用染料一样,达不到100%, 实践证实染后残液中存有很多助剂与染料。

实用新型内容:

本实用新型的目的是提供一种全棉筒子纱续缸染色装置,它很好 的运用多缸的结构使染色时达到节能减排的效果,且运用多重染色是 布料能够达到100%的染色效果。

为了解决背景技术所存在的问题,本实用新型是采用以下技术方 案:它包含前处理缸1、第一水洗缸2、染色缸3、第二水洗缸4、皂 洗缸5和后处理缸6,前处理缸1的右侧设置有第一水洗缸2,第一 水洗缸2的右侧设置有染色缸3,染色缸3的右侧设置有第二水洗缸 4,第二水洗缸4的右侧设置有后处理缸6,第二水洗缸4的前侧设 置有皂洗缸5。

本实用新型工作原理:先通过前处理缸1完成后,吊入第一水洗 缸2中,水洗完成后吊入染色缸3中,染色完成后吊入第二水洗缸4 中,水洗完成后,吊入皂洗缸5中,皂洗完成后排液,进行温水洗, 温水洗完成后,再吊入第二水洗缸4中,水洗完成后吊入后处理缸6 中,其中前处理缸1、染色缸3和后处理缸6可续缸,不需要排液, 第一水洗缸2、第二水洗缸4和皂洗缸5末道水洗可续缸,不需要排 液。

本实用新型具有以下有益效果:它结构简单,设计合理。完成染 色全过程仅需进液5次,排液5次,即每染1吨可省60吨用水,减 少60吨排液,尤其可实行前处理、染色、后处理三大污水零排放, 有效减轻企业治污压力,前、后处理及染后残液中的助剂、染料余料 可再生回用,不仅有效降低能耗及原材料成本,更有效降低治污成本, 有利染色质量的稳定。