申请日2013.11.28

公开(公告)日2014.03.26

IPC分类号C02F9/02; C02F103/36; C02F9/04

摘要

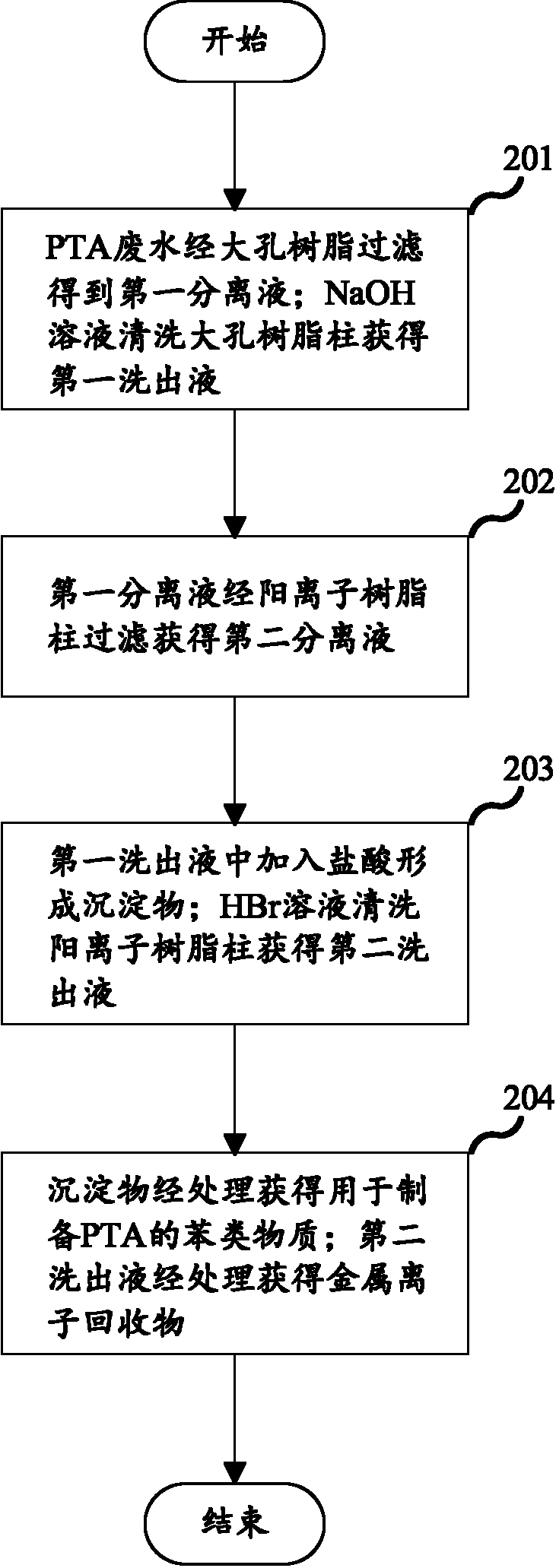

本发明涉及化工传质及分离技术领域,公开了一种精对苯二甲酸生产废水的回收利用方法,该方法包括如下步骤:步骤一,将精对苯二甲酸生产废水经第一分离器进行过滤,得到第一分离液,并利用碱溶液对所述第一分离器进行清洗后获得第一洗出液;步骤二,将第一分离液经第二分离器进行过滤,得到第二分离液;步骤三,在所述第一洗出液中加入第一酸溶液后形成用于制备所述精对苯二甲酸的沉淀物;第二酸溶液清洗第二分离器后得到第二洗出液,该第二洗出液经处理后得到精对苯二甲酸生产中所需的金属催化剂。通过该方法,可以从精对苯二甲酸生产废水中得到清洁的再生水,并可以回收Co/Mn金属催化剂,以及可用于制备精对苯二甲酸的苯系物质。

权利要求书

1.一种精对苯二甲酸生产废水的回收利用方法,其特征在于,包括如 下步骤:

A、将精对苯二甲酸生产废水经第一分离器进行过滤,得到第一分离液, 并利用碱溶液对所述第一分离器进行清洗后获得第一洗出液;

B、将所述第一分离液经第二分离器进行过滤,得到第二分离液,该第 二分离液作为循环清洗水使用;

C、在所述第一洗出液中加入第一酸溶液后形成用于制备所述精对苯二 甲酸的沉淀物;利用第二酸溶液清洗第二分离器后得到第二洗出液,该第二 洗出液经处理后得到精对苯二甲酸生产中的Co/Mn液体催化剂。

2.如权利1所述的一种精对苯二甲酸生产废水的回收利用方法,其特 征在于,还包含以下步骤:

当所述第二分离器过滤的所述第一分离液达到预设容量后,利用所述碱 溶液清洗所述第二分离器;

所述第二分离液作为循环清洗水使用的步骤中,将所述第二分离液作为 循环清洗水对经所述碱溶液清洗后的所述第二分离器,进行再次清洗。

3.如权利1所述的精对苯二甲酸生产废水的回收利用方法,其特征在 于,步骤A还包括如下过程:

所述精对苯二甲酸生产废水从所述第一分离器的上端打入该第一分离 器,经该第一分离器吸附所述精对苯二甲酸生产废水中的有机物后,所得滤 液从第一分离器的下端流出,所得滤液作为第一分离液。

4.如权利1所述的精对苯二甲酸生产废水的回收利用方法,其特征在 于,所述利用碱溶液对所述第一分离器进行清洗后获得第一洗出液的步骤 中,包含以下子步骤:

利用所述碱溶液清洗第一分离器后的滤液对第一分离器进行反复清洗, 将清洗结束后的滤液作为所述第一洗出液。

5.如权利1所述的精对苯二甲酸生产废水的回收利用方法,其特征在 于,所述碱溶液为NaOH溶液或KOH溶液。

6.如权利5所述的精对苯二甲酸生产废水的回收利用方法,其特征在 于,所述NaOH溶液或KOH溶液质量浓度为3.5%~10.0%。

7.如权利1所述的精对苯二甲酸生产废水的回收利用方法,其特征在 于,所述第一酸溶液为盐酸,该盐酸用质量浓度31%~38%的浓盐酸和去离 子水以体积比1:1配合而成。

8.如权利1所述的精对苯二甲酸生产废水的回收利用方法,其特征在 于,在所述形成用于制备所述精对苯二甲酸的沉淀物的步骤后,还包含以下 步骤:

将含有所述沉淀物的第一洗出液过滤,得到固体沉淀物;

对所述固体沉淀物进行清洗,获得混合物;

过滤所述混合物,获得用于制备所述精对苯二甲酸的苯类物质;

所述第二分离液作为循环清洗水使用的步骤中,将所述第二分离液作为 用于对所述固体沉淀物进行清洗的循环水。

9.如权利8所述的精对苯二甲酸生产废水的回收利用方法,其特征在 于,所述苯类物质包括:对甲基苯甲酸、对羧基苯甲醛和对苯二甲酸。

10.如权利1所述的精对苯二甲酸生产废水的回收利用方法,其特征在 于,所述第二酸溶液是HBr溶液。

11.如权利10所述的精对苯二甲酸生产废水的回收利用方法,其特征 在于,所述HBr酸溶液的质量浓度为5%~15%。

12.如权利要求1至11中任一项所述的精对苯二甲酸生产废水的回收 利用方法,其特征在于,所述第一分离器为大孔树脂柱。

13.如权利要求1至11中任一项所述的精对苯二甲酸生产废水的回收 利用方法,其特征在于,所述第二分离器为阳离子树脂柱。

说明书

一种精对苯二甲酸生产废水的回收利用方法

技术领域

本发明涉及化工传质及分离技术领域,特别涉及一种精对苯二甲酸生产 废水的回收利用方法。

背景技术

精对苯二甲酸(PTA)是重要的有机材料之一,是生产聚酯纤维、薄膜 和绝缘漆的重要原料,主要用于生产聚对苯二甲酸乙二醇酯(PET)、聚对 苯二甲酸丙二醇酯(PTT)以及聚对苯二甲酸丁二醇酯(PBT),也可以用 作染料中间体。随着市场对PTA需要量的不断增加,其生产量也在逐年提 高。但是,在PTA的生产过程中会产生大量的废水,这种废水具有水质水 量变化大、污染物种类多以及PH值波动范围大等特点,是一种较难处理的 工业废水之一。以70万吨/年PTA产量计算,会产生约180t/h的废水。该 废水中有大量的苯系有机物,其浓度约2000~3000mg/kg,折算成化学耗氧 量(COD)约4000mg/l左右;该废水中也含有浓度约10mg/kg左右的Co、 Mn等金属离子。

目前的PTA废水一般经废水处理厂生化处理达标后再排放,这样的处 理一方面废水处理不彻底,另一方面废水中的苯类有机物以及各种金属离子 没有进行专门的分类回收利用,浪费了大量化工原料。

发明内容

本发明的目的在于提供一种可把PTA废水中能再用于制备PTA的苯类 物质和Co、Mn等金属离子分离出来并回收利用,且将大部分的废水转化为 清洁的再生水用于精对苯二甲酸生产用水和PTA废水回收处理过程中清洗 树脂等操作的用水的方法。

为解决上述技术问题,本发明提供了一种精对苯二甲酸生产废水的回收 利用方法,包括如下步骤:

A、将精对苯二甲酸生产废水经第一分离器进行过滤,得到第一分离液, 并利用碱溶液对所述第一分离器进行清洗后获得第一洗出液;

B、将所述第一分离液经第二分离器进行过滤,得到第二分离液,该第 二分离液作为循环清洗水使用;

C、在所述第一洗出液中加入第一酸溶液后形成用于制备所述精对苯二 甲酸的沉淀物;利用第二酸溶液清洗第二分离器后得到第二洗出液,该第二 洗出液经处理后得到精对苯二甲酸生产中的Co/Mn液体催化剂。

本发明相对现有技术而言,由于该精对苯二甲酸生产废水的回收利用方 法主要是利用两个分离器对精对苯二甲酸生产废水中的各种物质进行分离 来达到获取所需回收产物的目的,其过程简单易操作;回收中形成的第二分 离液还可以作为清洁的再生水循环使用,节约了水的消耗;此外,对精对苯 二甲酸生产废水的处理不仅可获得用于制备所述精对苯二甲酸的物质,还可 以获得Co/Mn液体催化剂,可以大大降低精对苯二甲酸的生产成本。

另外,当该第二分离器过滤的所述第一分离液达到预设容量后,利用碱 溶液清洗所述第二分离器,然后利用所述第二分离液作为循环水对经所述碱 溶液清洗后的所述第二分离器进行再次清洗。

当第二分离器过滤的所述第一分离液达到预设容量后,由于有少量精对 苯二甲酸生产废水中的有机物,如对苯二甲酸,会堵塞第二分离器,因此经 过该处理后第二分离器的分离效果不会变差,有利于第二分离器的重复使 用。

另外,步骤A还包括如下过程:

所述精对苯二甲酸生产废水从第一分离器的上端打入第一分离器,经第 一分离器吸附所述精对苯二甲酸生产废水中的有机物后,所得滤液从第一分 离器的下端流出,所得滤液作为第一分离液。

经过第一分离器的分离,精对苯二甲酸生产废水中大部分有机物被第一 分离器吸附。

另外,所述利用碱溶液对所述第一分离器进行清洗后获得第一洗出液的 步骤中,包含以下子步骤:

利用所述碱溶液清洗第一分离器后的滤液对第一分离器进行反复清洗, 将清洗结束后的滤液作为所述第一洗出液。

这样可以大大减少碱溶液的使用量。

另外,在所述形成用于制备所述精对苯二甲酸的沉淀物的步骤后,还包 含以下步骤:

将含有所述沉淀物的第一洗出液过滤,得到固体沉淀物;

对所述固体沉淀物进行清洗,获得混合物;

过滤所述混合物,获得用于制备所述精对苯二甲酸的苯类物质;

将第二分离液作为用于对所述固体沉淀物进行清洗的循环水。

将固体沉淀物加入所述第二分离液中进行清洗,除去固体沉淀物中的 Na、Cl离子和不能用于制备PTA的有机物,如水溶性较强的苯甲酸和偏苯 三酸。

另外,所述苯类物质包括:对甲基苯甲酸、对羧基苯甲醛和对苯二甲酸。

这几种苯类有机物是制备PTA的原料,将其回收后可再次用于PTA的 制备,大大降低了PTA的生产成本。

另外,所述第一分离器为大孔树脂柱,所述第二分离器为阳离子树脂柱。

大孔树脂柱对于分离PTA废水中的有机物效果显著,特别是有机物中 95%以上的苯系有机物能被其吸附;阳离子树脂柱吸附金属离子的效果好, Co离子和Mn离子可全部被其所吸附。