申请日2013.09.25

公开(公告)日2014.03.12

IPC分类号C02F9/14

摘要

本实用新型公开了污水连续流A2O生化反应与污泥静态沉淀一体化装置,能很好地实现污泥污水混合液在混合推流连续流动过程中,进行缺氧—厌氧—好氧生化反应,同时在其后端可以间歇交替运行的方式,对污泥污水混合液连续流在相对静止的条件下,进行悬浮活性污泥的沉淀与分离,同步进行A2O生化反应与悬浮污泥间歇静态沉淀的一体化A2O污水处理装置。本实用新型结合活性污泥和生物膜的特性,在实现污泥污水混合液进行缺氧反硝化、厌氧释磷,以及脱碳、硝化、聚磷等好氧生化处理过程中,同步实现污泥污水混合液的悬浮污泥沉淀分离,达到对污水去碳脱氮除磷高效净化处理的目的。

权利要求书

1.污水连续流A2O生化反应与污泥静态沉淀一体化装置,包括污水处理池体,其特征在于,还包括设置在污水处理池体中且依次连通的缺氧生化反应区(3)、厌氧生化反应区(2)、活性污泥好氧生化区(5)、生物膜接触氧化区(11)和沉淀与分离区(6),缺氧生化反应区(3)与主进水管(1)连通,厌氧生化反应区(2)与支进水管(4)连通,主进水管(1)与支进水管(4)连通,活性污泥好氧生化区(5)底部设置有空气曝气器(21),生物膜接触氧化区(11)内设置有生物膜填料(23),沉淀与分离区(6)上部设置有第一稳流沉淀分离室(12)和第二稳流沉淀分离室(13),第一稳流沉淀分离室(12)通过第一出水控制阀(31)与污水处理池体外部连通,第二稳流沉淀分离室(13)通过第二出水控制阀(33)与污水处理池体外部连通,沉淀与分离区(6)与缺氧生化反应区(3)连通。

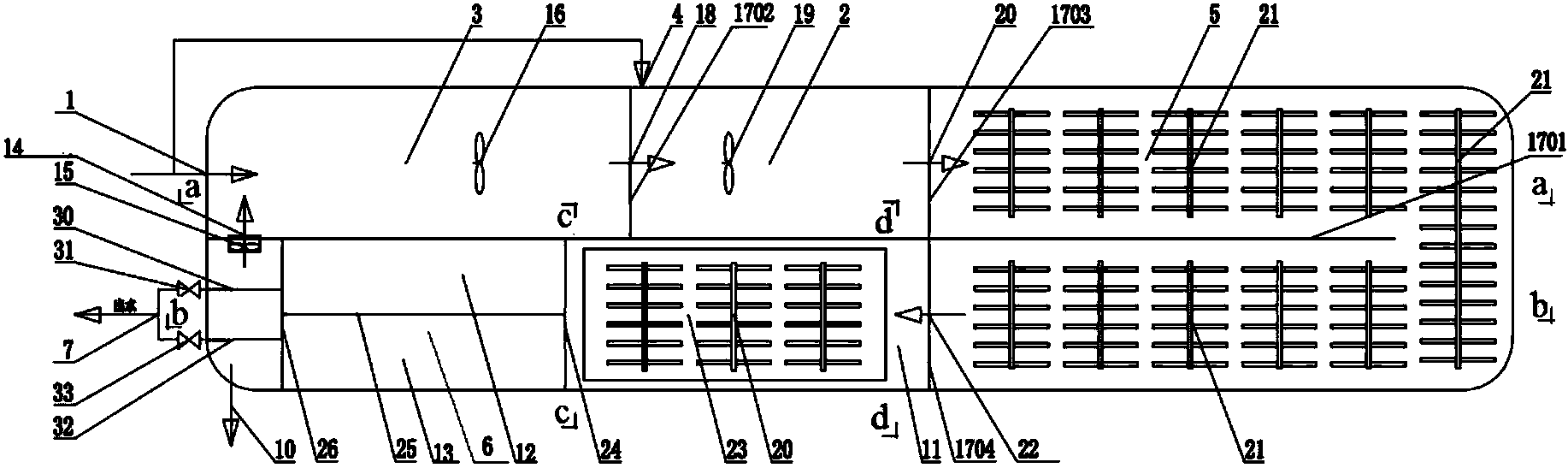

2.根据权利要求1所述的污水连续流A2O生化反应与污泥静态沉淀一体化装置,其特征在于,所述的污水处理池体为长形,在污水处理池体内设置有第一隔墙(1701),第一隔墙(1701)一侧与污水处理池体一端内壁连接,第一隔墙(1701)另一侧延伸至污水处理池体另一端但不与污水处理池体内壁连接,进而在污水处理池体内构成U形回转流道,U形回转流道一端沿水流方向依次设置有第二隔墙(1702)和第三隔墙(1703),U形回转流道另一端沿水流方向依次设置有第四隔墙(1704)、沉淀与分离区前隔板(24)和沉淀与分离区后隔板(26),第二隔墙(1702)、第三隔墙(1703)、第四隔墙(1704)和沉淀与分离区前隔板(24)依次将U形回转流道分隔为缺氧生化反应区(3)、厌氧生化反应区(2)、活性污泥好氧生化区(5)、生物膜接触氧化区(11)和沉淀与分离区(6),沉淀与分离区前隔板(24)和沉淀与分离区后隔板(26)均垂直设置在沉淀与分离区(6)上部,沉淀与分离区前隔板(24)和沉淀与分离区后隔板(26)之间的区域通过沉淀与分离区中间隔板(25)分隔成第一稳流沉淀分离室(12)和第二稳流沉淀分离室(13)。

3.根据权利要求2所述的污水连续流A2O生化反应与污泥静态沉淀一体化装置,其特征在于,所述的第二隔墙(1702)上设置有第二过流孔洞(18),所述的第三隔墙(1703)上设置有第三过流孔洞(20),所述的第四隔墙(1704)上设置有第四过流孔洞(22),第一隔墙(1701)上设置有用于连通缺氧生化反应区(3)和沉淀与分离区(6)的第一过流孔洞(14),第一过流孔洞(14)设置有污泥混合液回流泵(15)。

4.根据权利要求3所述的污水连续流A2O生化反应与污泥静态沉淀一体化装置,其特征在于,所述的缺氧生化反应区(3)的底部设置有第一潜水搅拌器(16),厌氧生化反应区(2)的底部设置有第二潜水搅拌器(19)。

5.根据权利要求1所述的污水连续流A2O生化反应与污泥静态沉淀一体化装置,其特征在于,所述的生物膜填料(23)下方设置有空气曝气器(21)。

6.根据权利要求1所述的污水连续流A2O生化反应与污泥静态沉淀一体化装置,其特征在于,所述的第一稳流沉淀分离室(12)和第二稳流沉淀分离室(13)内均设置有多个溢流集水堰槽(28),各个溢流集水堰槽(28)之间通过穿孔集水管(27)连接,第一出水控制阀(31)通过第一出水支管(30)与第一稳流沉淀分离室(12)内的溢流集水堰槽(28)连通,第二出水控制阀(33)通过第二出水支管(32)与第二稳流沉淀分离室(13)内的溢流集水堰槽(28)连通。

说明书

污水连续流A2O生化反应与污泥静态沉淀一体化装置

技术领域

本实用新型涉及污水处理领域,更具体涉及污水连续流A2O生化反应与污泥静态沉淀一体化装置,适用于工业和生活污水的处理。

背景技术

在污水生化处理方法中,采用厌氧—缺氧—好氧活性污泥法,进行生物去碳脱氮除磷的A2O ( Anaerobic-Anoxic-Oxic) 污水处理工艺,其流程简图详见附图l,其中l是主进水口,2是厌氧池,3是缺氧池,4是次进水口,5是好氧生化(硝化)池,6是沉淀池,7是出水口,8是混合液回流,9是污泥回流,10是污泥排出口。

现有A2O工艺的优点,是在反硝化过程中充分利用硝化液中的硝态氧来氧化BOD5,回收了部分硝化反应的需氧量,反硝化反应所产生的碱度可以部分补偿硝化反应消耗的碱度,因此对含氮浓度不高的污水可以不用另外加碱调节pH。该工艺在系统上是最简单的除磷脱氮工艺,总的水力停留时间小于其它同类工艺(如巴登甫除磷脱氮工艺);在厌氧、缺氧、好氧交替运行的条件下,丝状菌不能大量繁殖,无污泥膨胀之虞,SVI-值小于100,利于处理后污水与污泥的分离;运行中在厌氧段和缺氧段内只需轻缓搅拌,运行费用低。由于厌氧、缺氧、好氧反应池分开设置,因此其除磷脱氮效果较高而稳定。

现有A2O工艺的缺点,主要在于其生物脱氮需要保持较低的污泥负荷,以便充分进行硝化,达到较高的脱氮率,而生物除磷则需要维持较高的污泥负荷,保持较大的剩余污泥量,以便达到较好的除磷效果,因此需要采取必要的优化措施,以缓和两者的矛盾。

其次,在现有A2O活性污泥法连续流污水处理工艺中,为了获得洁净的处理出水,必需将含有悬浮活性污泥的污水混合液(下简称“污泥污水混合液”),通过设置单独的固液分离设施,如澄清沉淀池、膜分离装置等,进行污泥与清水的固液分离。

对于采取设置澄清沉淀池,让悬浮活性污泥通过重力沉降,形成高浓度的含水污泥,沉降于沉淀池底部与澄清洁净水分离,上层澄清洁净水从沉淀池表面排出;该方法需要设置具有一定沉降区域的澄清沉淀池,和保持足够能使悬浮活性污泥沉降下来的停留时间,这导致整个污水处理装置的容积空间尺寸增大,增加了占地及投资;此外还必须设置污泥回流、污泥污水混合液回流泵房等构筑物,致使工艺流程较为复杂,电耗增加,管理不方便,占地面积较大。而对于采用膜分离装置,一般用微滤或超滤膜作为固液分离过滤介质,将污泥污水混合液通过分子级的微孔膜过滤方法,让水和其它分子级的物质在一定的压力下,从微孔中透过膜,形成相对洁净的过滤出水,与高浓度悬浮污泥混合液分离。膜分离技术的优点在于能获得几乎完全没有悬浮污泥的清洁洁净水,但存在以下缺点,一是微滤或超滤膜的制造成本很高,二是膜的水渗透通量较低,三是需要定期进行化学清洗以防膜污染,四是必需用泵将污泥污水混合液加压或抽吸,以便能在一定的压力下进行正常过滤,这导致较高的泵出水位压头或抽吸真空功率,使运行成本增加。

实用新型内容

本实用新型的目的是针对现有技术中存在的上述问题,提供一种集污泥污水混合液以连续流进行A2O生化反应,和间歇交替进行悬浮活性污泥静态沉淀分离功能为一体的污水处理装置;以达到污水处理效果稳定,装置占地面积小,设备和容积利用率高,投资省和运行能耗低的目的。

本实用新型的上述目的通过以下技术方案实现:

污水连续流A2O生化反应与污泥静态沉淀一体化装置,包括污水处理池体,还包括设置在污水处理池体中且依次连通的缺氧生化反应区、厌氧生化反应区、活性污泥好氧生化区、生物膜接触氧化区和沉淀与分离区,缺氧生化反应区与主进水管连通,厌氧生化反应区与支进水管连通,主进水管与支进水管连通,活性污泥好氧生化区底部设置有空气曝气器,生物膜接触氧化区内设置有生物膜填料,沉淀与分离区上部设置有第一稳流沉淀分离室和第二稳流沉淀分离室,第一稳流沉淀分离室通过第一出水控制阀与污水处理池体外部连通,第二稳流沉淀分离室通过第二出水控制阀与污水处理池体外部连通,沉淀与分离区与缺氧生化反应区连通。

如上所述的污水处理池体为长形,在污水处理池体内设置有第一隔墙,第一隔墙一侧与污水处理池体一端内壁连接,第一隔墙另一侧延伸至污水处理池体另一端但不与污水处理池体内壁连接,进而在污水处理池体内构成U形回转流道,U形回转流道一端沿水流方向依次设置有第二隔墙和第三隔墙,U形回转流道另一端沿水流方向依次设置有第四隔墙、沉淀与分离区前隔板和沉淀与分离区后隔板,第二隔墙、第三隔墙、第四隔墙和沉淀与分离区前隔板依次将U形回转流道分隔为缺氧生化反应区、厌氧生化反应区、活性污泥好氧生化区、生物膜接触氧化区和沉淀与分离区,沉淀与分离区前隔板和沉淀与分离区后隔板均垂直设置在沉淀与分离区上部,沉淀与分离区前隔板和沉淀与分离区后隔板之间的区域通过沉淀与分离区中间隔板分隔成第一稳流沉淀分离室和第二稳流沉淀分离室。

如上所述的第二隔墙上设置有第二过流孔洞,所述的第三隔墙上设置有第三过流孔洞,所述的第四隔墙上设置有第四过流孔洞,第一隔墙上设置有用于连通缺氧生化反应区和沉淀与分离区的第一过流孔洞,第一过流孔洞设置有污泥混合液回流泵。

如上所述的缺氧生化反应区的底部设置有第一潜水搅拌器,厌氧生化反应区的底部设置有第二潜水搅拌器。

如上所述的生物膜填料下方设置有空气曝气器。

如上所述的第一稳流沉淀分离室和第二稳流沉淀分离室内均设置有多个溢流集水堰槽,各个溢流集水堰槽之间通过穿孔集水管连接,第一出水控制阀通过第一出水支管与第一稳流沉淀分离室内的溢流集水堰槽连通,第二出水控制阀通过第二出水支管与第二稳流沉淀分离室内的溢流集水堰槽连通。

其中,所述的生物膜填料为目前市场可购买的化学纤维或其他材质的弹性填料、组合填料、带状填料等,其优选的为一种带状纤维填料,填料上附着生长有经过培养和驯化的生物膜;

空气曝气器为微孔曝气管,也可以是曝气盘、可变微孔曝气管等其它的曝气装置;

第一出水控制阀和第二出水控制阀一般的为采用PLC程序控制的电磁阀,也可以为一般的人工手动阀门。

按上述方案,采取系统地集成可以进行缺氧反硝化、水解酸化,厌氧释磷,以及聚磷、碳化和硝化等好氧生化反应的污水连续流A2O生化处理装置,与间歇式地利用相对静止条件,进行污泥污水混合液静态沉淀分离的沉淀分离装置,同步进行污水连续流A2O生化反应与悬浮污泥间歇静态沉淀的一体化污水处理装置工艺流程简图见附图3;污水连续流A2O生化反应与污泥间歇静态沉淀分离一体化处理装置平面示意图见附图4。由以上两个主要处理工艺装置的组合,形成的污水连续流A2O生化反应与污泥间歇静态沉淀分离的新型一体化A2O污水处理装置,具有低成本、低能耗、运行费用低、经济节能的特点。

本实用新型与现有技术相比,具有以下优点:

1、在污水连续流A2O生化处理工艺中,由于采用一体化的污泥污水混合液间歇静态沉淀分离装置进行悬浮污泥沉降分离,因此不必单独设置具有一定沉降区域和保持足够能使悬浮污泥沉降下来的停留时间的澄清沉淀池,因而可以减少污水处理装置的容积空间尺寸和占地面积,节省工程建造投资成本。

2、在污水连续流A2O生化处理工艺中,由于采用一体化的污泥污水混合液间歇静态沉淀分离,在间歇静态沉淀条件下进行悬浮污泥沉降分离,不仅可以获得较好的澄清洁净出水品质,而且由于污泥污水混合液静态沉淀分离,与污水连续流A2O生化处理工艺集成为一体化的装置,污泥回流与污泥污水混合液回流设备合二为一,可减少污泥回流设备的投资和节省污泥回流设备运行能耗;由于采用间歇式的静态沉淀方式,有利于保持和保证悬浮污泥沉降分离的条件,其设备结构更加简单,操作十分简便。

3、在污水连续流A2O生化处理工艺中,与采用膜分离装置代替澄清沉淀池进行污泥污水混合液的固液分离相比,间歇静态沉淀分离装置在间歇式静态沉淀条件下,可替代膜分离组件进行污泥污水混合液的固液分离,达到与膜分离装置相当的污泥污水混合液固液分离的水平;而且由于不采用价格昂贵的膜分离设备,不仅可大幅度地减少和降低污泥污水混合液固液分离装置的设备投资成本,而且不需要定期进行化学清洗防止薄膜污染,也不需要耗费能源用泵将污泥污水混合液进行加压或抽吸过滤,从而大幅度地减少和节省膜分离装置处理的运行成本。

4、与同样具有去碳脱氮除磷功能,集曝气、生化反应、沉淀于一体的序批间歇式SBR污水生化处理工艺装置相比,污水连续流A2O生化反应与污泥间歇静态沉淀一体化污水处理装置,在污泥污水混合液沉淀分离方式上与SBR一样,均是采用间歇式静态沉淀方式,因此同样可以获得较好的澄清洁净出水品质;由于是采用连续流循环进行A2O生化反应净化处理污水中污染物,而仅在局部的稳流沉淀与分离室进行间歇静态沉淀,其生化反应池的容积和设备利用率比SBR更高,同时避免了SBR脱氮除磷效果不稳定,水位水头损失较大,以及因为水位变化造成充氧转移效率不稳定,能源利用效率欠佳的缺点。

5、将污水进行连续的生化净化处理与污泥污水混合液间歇静态沉淀与分离净化处理进行了系统的组合与集成,实现了在污水连续流进行生化反应净化处理条件下,以间歇式静态沉淀方式进行污泥污水混合液沉淀与分离的功能。