申请日2013.08.29

公开(公告)日2014.12.17

IPC分类号C02F9/08

摘要

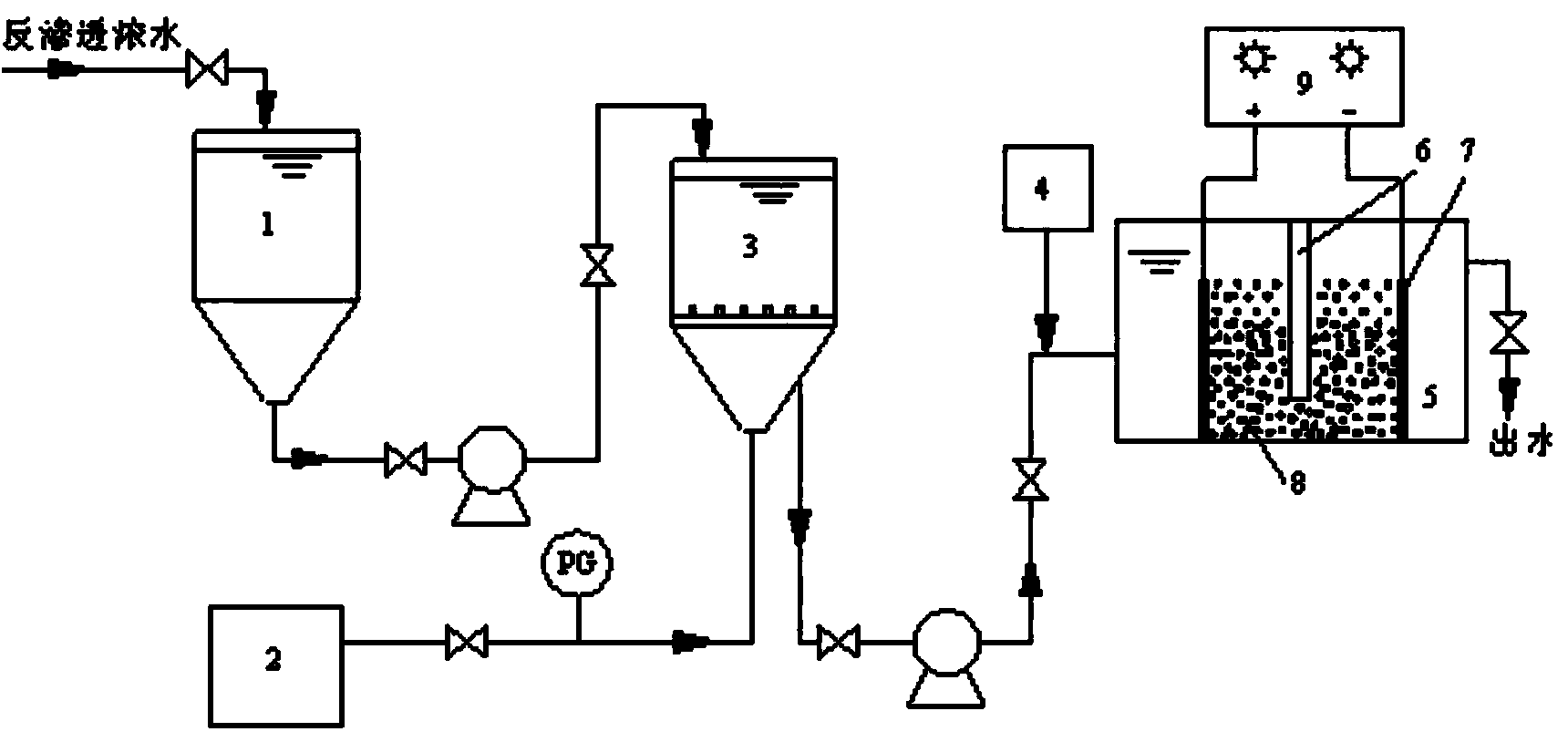

本发明为一种炼油废水反渗透膜浓水的臭氧光电催化组合处理方法,其特征在于:在常温常压下采用臭氧氧化工艺对炼化废水反渗透浓水进行预处理,将水中的难降解有机物开环断链;再采用光电催化氧化深度处理工艺,将水中的难降解有机物有效去除。反渗透浓水通过本工艺实现最终废水的达标排放。具体工艺流程如下:反渗透浓水进过调节池(1)均质后,经供水泵进入臭氧预氧化罐(3),水在罐中与臭氧反应器(2)提供的臭氧充分混合反应,出水经加入光电助剂(4)后泵入光电催化氧化反应器(5),出水流入清水池。

权利要求书

1.一种炼油废水反渗透膜浓水的臭氧光电催化组合处理方法,其特征在于:

在常温常压下采用臭氧氧化工艺对炼化废水反渗透浓水进行预处理,再采用光电催化氧化深度处理工艺,具体工艺流程如下:反渗透浓水经过调节池(1)均质后,经供水泵进入臭氧预氧化罐(3),水在罐中与臭氧反应器(2)提供的臭氧充分混合反应,出水经加入光电助剂(4)后泵入光电催化氧化反应器(5),出水流入清水池;所述光电助剂(4)采用添加为单位处理水量1g/L~3g/L的无机物,该无机物由NaCl、KCl、Na2SO4、K2SO4、Na2CO3和NaHCO3中的一种或多种物质构成。

2.按照权利要求1所述的处理方法,其特征在于:其中所述预氧化罐(3)内气水逆向接触,并充分混合;反渗透浓水从顶部进入,底部流出,臭氧则从底部曝入;水中臭氧的投加量为4~10mg/L,预氧化罐(3)中的混合反应时间控制在10~40min。

3.按照权利要求1所述的处理方法,其特征在于:其中所述光电催化氧化反应器(5)内置光反应器和电反应器两套系统;光反应器系统采用浸没式紫外光源(6),波长为250~400nm,电反应器系统包括直流电源系统(9)和电极(7)反应部分;其中电极(7)采用DSA电极板,极板以铜、铝、镍其中一种或多种合金作为基材,在其表面涂层,将以钛、锰、钽、铬其中一种或多种物质组成的涂层液均匀刷在基材上,通过连续焙烧涂刷方式定型;再将定型后的电极基体浸入氯化铁、氯化钡其中的一种或多种物质组成的溶液中浸渍1-2h,取出后滴加四氢硼钠或四氢硼钾溶液,得到的纳米电极在氮气保护下吹干最终得到电极成品;在电极(7)中装填光电催化剂(8),该光电催化剂(8)是以多孔的圆柱状γ-Al2O3为载体,采用液相沉积的方式,将质量5%~10%活性组分TiO2负载到载体上,形成二氧化钛表面颗粒;然后再将质量1%~5%的氧化钼、钼酸铵、硝酸镍、硝酸钴活性组分其中的一种或多种组分负载于二氧化钛表面颗粒上,经过烘干、焙烧制成光电催化剂。

说明书

一种炼油废水反渗透膜浓水的臭氧光电催化组合处理方法

技术领域

本发明属于环境工程污水处理技术领域。涉及一种炼油废水反渗透膜浓水的臭氧光 电催化组合处理方法;即通过臭氧预氧化与光电催化氧化协同作用将反渗透浓水处理至 达标排放。

背景技术

目前,处理炼化行业反渗透膜浓水是污水深度处理与回用中的重点与难点。这些废 水中主要有二甲苯、环氧乙烷,苯酚,烷烃等多种难降解污染物,此外还含有很高的溶 解性固体,对生化系统产生抑制作用,传统生化等处理工艺很难使其达标排放。常规的 物化方法则存在着去除效果不佳、成本高的缺点。目前使用较多的如芬顿氧化法,该法 处理性能较好,但存在受pH影响大,产生泥量大等缺点。其它现有处理方法中湿式氧 化法工艺条件苛刻,处理成本高;蒸馏浓缩则只是污染物与水的分离,并没有真正去除 污染物;活性碳吸附处理成本高。因此,迫切需要开发一种反渗透浓水的处理工艺,解 决膜法在污水深度处理与回用中的瓶颈问题。以下是现有主要工艺的特点。

现有工艺与发明工艺的对比

发明内容

本发明克服现有技术的不足提供了一种炼油废水反渗透膜浓水的臭氧光电催化组 合处理方法,其采用臭氧与光电催化氧化组合处理工艺,先通过臭氧预氧化作用开环断 链,再通过光电催化氧化处理工艺达到最终处理目的。

光催化氧化技术是利用光化学法产生羟基自由基·OH等多种强氧化剂从而将有机 污染物彻底氧化为无机小分子,电催化氧化技术通过阳极产生强氧化剂降解有机物,使 污染物质在电极表面上直接氧化或者利用电极表面产生的活性物质发生氧化反应从而 达到去除污染物的目的。光催化氧化和电催化氧化过程的耦合产生了一定的协同作用, 促使光电催化降解过程具有更高的降解效率。实现了两种高级氧化技术的集成和优势互 补。同时也实现了有机污染物的毒性脱除避免了高毒性有机物质的累积。

本发明为一种炼油废水反渗透膜浓水的臭氧光电催化组合处理方法,其特征在于:

在常温常压下采用臭氧氧化工艺对炼化废水反渗透浓水进行预处理,再采用光电催 化氧化深度处理工艺,具体工艺流程如下:反渗透浓水进过调节池1均质后,经供水泵 进入臭氧预氧化罐3,水在罐中与臭氧反应器2提供的臭氧充分混合反应,出水经加入 光电助剂4后泵入光电催化氧化反应器5,出水流入清水池。所述光电助剂4采用添加 单位处理水量1g/L~3g/L的无机物,该无机物由NaCl,KCl,Na2SO4,K2SO4,Na2CO3, NaHCO3中的一种或多种物质构成。

其中臭氧预氧化罐3内气水逆向接触,并充分混合;反渗透浓水从顶部进入,底部 流出,臭氧则从底部曝入;水中臭氧的投加量为4~10mg/L,预氧化罐3中的混合反应 时间控制在10~40min;

光电催化氧化反应器5内置光反应器和电反应器两套系统。光反应器系统采用浸没 式紫外光源6,波长为250~400nm,电反应器系统包括直流电源系统9和电极7反应部 分。其中电极7采用DSA电极板,极板以铜、铝、镍等其中一种或多种合金作为基材, 在其表面涂层,将以钛、锰、钽、铬等其中的一种或多种物质组成的涂层液均匀刷在基 材上,通过连续焙烧涂刷方式定型。再将定型后的电极基体浸入氯化铁、氯化钡等其中 的一种或多种物质组成的溶液中浸渍1-2h,取出后滴加四氢硼钠或四氢硼钾溶液,得到 的纳米电极在氮气保护下吹干最终得到电极成品。在电极7中装填光电催化剂8,该光 电催化剂8是以多孔的圆柱状γ-Al2O3为载体,采用液相沉积的方式,将质量5%~10% 活性组分TiO2负载到载体上,形成二氧化钛表面颗粒;然后再将质量1%~5%的氧化钼、 钼酸铵、硝酸镍、硝酸钴等活性组分其中的一种或多种组分负载于二氧化钛表面颗粒上, 经过烘干、焙烧制成光电催化剂。

所制的光电催化剂利于大分子有机物在催化剂孔道内富集,加快催化反应速率,将 难降解有机化合物的环链打开,并进一步得到氧化降解;经过吸附富集和催化氧化作用, 使COD和石油类污染物得到去除。