申请日2013.09.26

公开(公告)日2014.03.05

IPC分类号C02F1/78; C02F9/04

摘要

本实用新型公开了一种臭氧氧化污水深度处理装置,包括依次连通的预臭氧氧化池、反应沉淀池、前过滤池、后臭氧氧化池,还包括与预臭氧氧化池和后臭氧氧化池连通并为预臭氧氧化池和后臭氧氧化池提供臭氧的臭氧发生装置,预臭氧氧化池和后臭氧氧化池内部均设置有穿孔管,穿孔管与臭氧发生装置连通,反应沉淀池连通有加药装置。本实用新型的优点在于:可使用高浓度的污水处理,也可以实现低浓度的污水处理,而传统的臭氧处理结构均不能较好的实现高浓度的污水处理,且本实用新型的成本低,占地面积小。

权利要求书

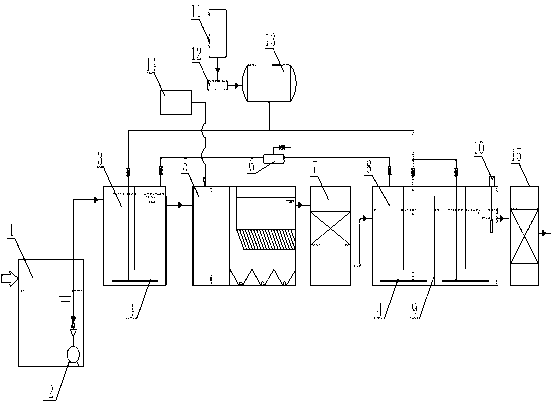

1.一种臭氧氧化污水深度处理装置,其特征在于:包括依次连通的预臭氧氧化池(3)、反应沉淀池(5)、前过滤池(7)、后臭氧氧化池(8),还包括与预臭氧氧化池(3)和后臭氧氧化池(8)连通并为预臭氧氧化池(3)和后臭氧氧化池(8)提供臭氧的臭氧发生装置(13),预臭氧氧化池(3)和后臭氧氧化池(8)内部均设置有穿孔管(4),穿孔管(4)与臭氧发生装置(13)连通,反应沉淀池(5)连通有加药装置(14)。

2.根据权利要求1所述的一种臭氧氧化污水深度处理装置,其特征在于:穿孔管(4)的出气孔的口径为2-3mm。

3.根据权利要求1所述的一种臭氧氧化污水深度处理装置,其特征在于:还包括尾气控制器(6),预臭氧氧化池(3)和后臭氧氧化池(8)均与尾气控制器(6)连通并通过尾气控制器(6)控制尾气的排放。

4.根据权利要求1所述的一种臭氧氧化污水深度处理装置,其特征在于:后臭氧氧化池(8)内设置有至少2个隔板(9);在相邻的两个隔板(9)中,一个隔板与后臭氧氧化池(8)顶部连接后,该隔板远离后臭氧氧化池(8)的一端与后臭氧氧化池(8)底部存在间隙,另一个隔板与后臭氧氧化池(8)底部连接后,该隔板远离后臭氧氧化池(8)的一端与后臭氧氧化池(8)顶存在间隙。

5.根据权利要求4所述的一种臭氧氧化污水深度处理装置,其特征在于:后臭氧氧化池(8)内的穿孔管(4)位于连接后臭氧氧化池(8)顶部的隔板(9)正下方。

6.根据权利要求1所述的一种臭氧氧化污水深度处理装置,其特征在于:后臭氧氧化池(8)还连通有后过滤池(15)。

7.根据权利要求1所述的一种臭氧氧化污水深度处理装置,其特征在于:后臭氧氧化池(8)设置有出水口,后臭氧氧化池(8)还设置有余臭氧检测仪(10),余臭氧检测仪(10)的探头位于出水口处。

8.根据权利要求1所述的一种臭氧氧化污水深度处理装置,其特征在于:预臭氧氧化池(3)内设置有1个隔板(9),该隔板(9)连接在预臭氧氧化池(3)顶部,该隔板(9)远离预臭氧氧化池(3)顶部的一端与预臭氧氧化池(3)底部存在间隙。

9.根据权利要求1-8中任意一项所述的一种臭氧氧化污水深度处理装置,其特征在于:还包括集水池(1)和设置在集水池(1)内的提升泵(2),提升泵(2)与预臭氧氧化池(3)连通。

10.根据权利要求1-8中任意一项所述的一种臭氧氧化污水深度处理装置,其特征在于:臭氧发生装置(13)连通有混配器(12),混配器(12)连通有液氧储罐(11)。

说明书

一种臭氧氧化污水深度处理装置

技术领域

本实用新型涉及臭氧的污水处理技术,具体是指一种针对高浓度的污水采用臭氧预处理分离后再处理的臭氧氧化污水深度处理装置。

背景技术

在环保行业中,臭氧多用于对污水的消毒杀菌作用,传统的处理方式采用一级的处理手段,直接向污水中通入臭氧对污水杀菌处理,这种方式主要针对的是低浓度的污水处理,而对与高浓度的污水,由于细菌和杂质等物质量非常大,而采用传统的一级处理手段,难以实现较好效果的处理结果,而根据现有的设备的处理,现有设备的结构由处理池和臭氧发生器构成,直接向处理池中通入臭氧,利用现有设备处理高浓度的污水时,一般要加大臭氧发生器的功率,增大臭氧的生产量,提高臭氧的浓度,这样才能提高一些对污水的处理效果,而根据这样的技术实现,存在以下问题,一、臭氧发生器的投入成本变大,臭氧排放量大,会污染大气环境,整个处理池体积要加大,以保证有较多的反应时间,因此占地面积要加大。

实用新型内容

本实用新型的目的在于提供一种臭氧氧化污水深度处理装置,针对高浓度的污水采用臭氧预处理分离后再处理的技术,解决臭氧发生器的投入成本维持在较低水平,保证废气臭氧排放量变小,满足大气环境排放标准。

本实用新型的目的主要通过以下技术方案实现:一种臭氧氧化污水深度处理装置,包括依次连通的预臭氧氧化池、反应沉淀池、前过滤池、后臭氧氧化池,还包括与预臭氧氧化池和后臭氧氧化池连通并为预臭氧氧化池和后臭氧氧化池提供臭氧的臭氧发生装置,预臭氧氧化池和后臭氧氧化池内部均设置有穿孔管,穿孔管与臭氧发生装置连通,反应沉淀池连通有加药装置。

本实用新型的设计原理为:由于高浓度的污水进场后,预先进入预臭氧氧化池,在预臭氧氧化池发生反应,对污水进行深度的处理后,使得大部分的细菌等物质被杀灭,此时污水进入反应沉淀池,在反应沉淀池内通过加药装置通入反应沉淀的药物,使得污水中的物质被沉淀,此时混合有沉淀物和细菌灭活体的污水再经过前过滤池的过滤处理,保证沉淀物和细菌灭活体被分离,使得污染浓度变很低的污水进入后臭氧氧化池,在后臭氧氧化池内在次进行臭氧氧化处理,对污水进行高度的、集中的进行氧化处理,该处理效果,由于是在低浓度污水的情况下,由于影响臭氧氧化的物质在前期被处理,因此臭氧的氧化效果能达到最佳。因此可以解决臭氧在高浓度的情况下处理不够好的问题,因此采用普通制式的臭氧发生装置即可满足臭氧氧化处理污水的需求,臭氧发生装置生产臭氧。穿孔管为曝气装置,穿孔管潜设在预臭氧氧化池和后臭氧氧化池内。

优选的,穿孔管的出气孔的口径为2-3mm。该技术条件下,臭氧能充分的溶于水,能使得较少的臭氧被分解到空气中。

优选的,还包括尾气控制器,预臭氧氧化池和后臭氧氧化池均与尾气控制器连通并通过尾气控制器控制尾气的排放。尾气控制器控制臭氧和反应后的气体的排放。

优选的,为了增加后臭氧氧化池的处理时间和深度,满足后臭氧氧化池内的臭氧能充分的对污水进行氧化处理的要求,后臭氧氧化池内设置有至少2个隔板;在相邻的两个隔板中,一个隔板与后臭氧氧化池顶部连接后,该隔板远离后臭氧氧化池的一端与后臭氧氧化池底部存在间隙,另一个隔板与后臭氧氧化池底部连接后,该隔板远离后臭氧氧化池的一端与后臭氧氧化池顶存在间隙。污水在隔板的导流情况下,呈S形的流向前进,以保证在有限的空间内进行充足的反应时间,隔板相对于将后臭氧氧化池划分为对个区间,每个区间内均存在独立的穿孔管,这样可以保证每个区间内均存在足够的氧化反应。

优选的,为了臭氧充足的溶于水,后臭氧氧化池内的穿孔管位于连接后臭氧氧化池顶部的隔板正下方。

优选的,后臭氧氧化池还连通有后过滤池。后臭氧氧化池后,可以根据后臭氧氧化池内的沉淀物的多少选择是否采用后过滤池进行过滤处理,一般情况下,对于高浓度的污水处理中,一般需要采用后过滤池。而对于低浓度的污水处理,一般可以不采用后过滤池。

优选的,后臭氧氧化池设置有出水口,后臭氧氧化池还设置有余臭氧检测仪,余臭氧检测仪的探头位于出水口处。余臭氧检测仪检测污水中的臭氧浓度,以决定是否进行臭氧的排放。

优选的,为了保证预臭氧氧化池内存在足够的反应时间,预臭氧氧化池内设置有1个隔板,该隔板连接在预臭氧氧化池顶部,该隔板远离预臭氧氧化池顶部的一端与预臭氧氧化池底部存在间隙。而对于常规技术来说预臭氧氧化池内应当设置有多个隔板采用起到较高的处理效果,例如后臭氧氧化池那样的隔板结构,而对于高浓度的污水处理中,一般还存在较多的杂质,因此采用后臭氧氧化池那样结构制成的预臭氧氧化池不利于杂质的排放,容易造成预臭氧氧化池内沉淀物积累。因此,本实用新型中的预臭氧氧化池内设置有1个隔板为最佳的效果,能保证臭氧氧化的反应时间,也能保证水道的畅通。

优选的,还包括集水池和设置在集水池内的提升泵,提升泵与预臭氧氧化池连通。

优选的,臭氧发生装置连通有混配器,混配器连通有液氧储罐。

预臭氧氧化池和后臭氧氧化池均为密封的容器,通过进出水口控制污水流动,同时利用尾气控制器排放尾气,以保证臭氧排放时,能控制在较小的区域内实现排放,该排放区域只存在连通尾气控制器的管体的管径大小的面积。

本实用新型的优点在于:可使用高浓度的污水处理,也可以实现低浓度的污水处理,而传统的臭氧处理结构均不能较好的实现高浓度的污水处理,且本实用新型的成本低,占地面积小。