申请日2013.10.08

公开(公告)日2015.04.15

IPC分类号C02F1/72

摘要

本发明涉及一种前置预氧化实现快速启动短程硝化反硝化处理废水的方法,在对高氨氮废水进行短程硝化反硝化处理之前,向废水中添加有机酸对废水进行预氧化。本发明通过有机酸的添加,为反应体系提供了氢离子,结合高氨氮废水中含有的硝酸根,形成酸性氧化环境,促进了难生物降解大分子物质向可供微生物利用的小分子物质的转化,将对氨氧化菌有毒、有害的有机物开环或断链,分解为小分子,预氧化过程一方面可以降低废水对微生物的毒性,提高废水自身的可生化性,为短程硝化和反硝化菌群提供良好的外部环境,另一方面也可以为后续的硝化反应过程提供碳源。

权利要求书

1.一种前置预氧化实现快速启动短程硝化反硝化处理废水的方法,其特征在于在对高氨氮废水进行短程硝化反硝化处理之前,向废水中添加有机酸对废水进行预氧化,所述有机酸为乙酸,向废水中添加乙酸的同时添加生活污水,所述生活污水为市政污水和/或居民区污水,添加的乙酸与生活污水中的硝酸根的摩尔浓度比大于1且小于2。

2.根据权利要求1所述的前置预氧化实现快速启动短程硝化反硝化处理废水的方法,其特征在于所述乙酸的添加量为含每克氨氮的废水中添加2.5~3.5g乙酸。

3.根据权利要求2所述的前置预氧化实现快速启动短程硝化反硝化处理废水的方法,其特征在于废水的预氧化过程中持续对废水进行搅拌,预氧化处理的时间为30~60min。

4.根据权利要求3所述的前置预氧化实现快速启动短程硝化反硝化处理废水的方法,其特征在于调节废水在短程硝化反应过程中的曝气量,使废水中的溶解氧浓度为0.5~1.0mg/L。

5.根据权利要求4所述的前置预氧化实现快速启动短程硝化反硝化处理废水的方法,其特征在于向进行短程硝化反应过程中的废水中添加活性污泥,所述污泥为市政污泥和/或废水处理厂产生的活性污泥。

6.根据权利要求5所述的前置预氧化实现快速启动短程硝化反硝化处理废水的方法,其特征在于向进行短程硝化反应过程中的废水中添加碱,调节废水的pH值为8.0~8.5。

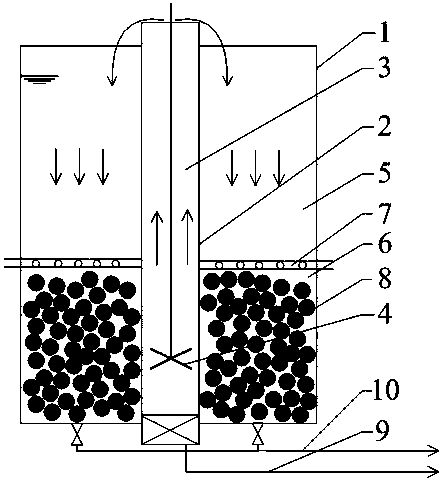

7.根据权利要求1、2、3、4、5或6所述的前置预氧化实现快速启动短程硝化反硝化处理废水的方法,其特征在于废水在反应器中进行处理,所述反应器包括竖直的圆柱状壳体,所述壳体内同轴设有竖直的中空筒,所述中空筒的底端与所述壳体的底端固定连接,所述中空筒的顶端敞开,所述壳体的顶端至少与所述中空筒临近的部分敞开且所述中空筒的顶端高于所述壳体的顶端,或者所述中空筒的顶端敞开且与所述壳体的内部空间连通,所述中空筒内设有搅拌桨,所述中空筒与所述壳体之间的环形空间分为好氧区和缺氧区上下两部分,所述好氧区的底部设有微孔曝气装置,所述缺氧区内填充有用于促进反硝化反应进行的填料。

8.根据权利要求7所述的前置预氧化实现快速启动短程硝化反硝化处理废水的方法,其特征在于所述中空筒的底端设有与其连通并延伸至所述壳体外的进水管,所述壳体的底端设有与所述环形空间连通并延伸至所述壳体外的出水管。

说明书

前置预氧化实现快速启动短程硝化反硝化处理废水的方法

技术领域

本发明涉及一种废水处理方法,尤其涉及一种在废水的处理过程中通过前置加酸预氧化实现快速启动短程硝化反硝化反应的方法。

背景技术

炼油催化剂生产废水主要是重油催化裂化催化剂生产的废水,其生产过程使用大量铵盐和氨水,高氨氮废水是炼油催化剂生产过程的必然产物。催化剂污水水质复杂,具有悬浮物及氨氮浓度高、波动幅度大(60mg/L~300mg/L)、成分复杂和B/C值低等特点,较难实现生物处理。目前常用的处理方法包括物化处理法(如吹脱法和折点加氯法等)和生物处理法。传统的生物处理法是目前应用最广泛的脱氮技术,运用微生物的生理代谢作用将氨氮转化为硝酸盐,再通过反硝化作用实现彻底脱氮。

传统的生物处理技术主要存在以下问题:工艺流程长、占地面积大及基建投资费用高;冬季低温时,微生物活性低,易造成处理效果不稳定;系统的HRT较长,需要较大的曝气池,增加了投资和运行费用;系统为维持较高的生物浓度及获得良好的脱氮效果,必须同时进行污泥和硝化液回流,增加了动力消耗和运行费用;系统抗冲击能力较弱,高浓度氨氮废水会抑制硝化细菌生长,处理费用较高,而且还有可能造成二次污染。

发明内容

为克服现有技术下的上述缺陷,本发明的目的在于提供一种前置预氧化实现快速启动短程硝化反硝化处理废水的方法,可在短时间内快速启动短程硝化反硝化过程,实现炼油催化剂废水的经济高效处理。

本发明采用的技术方案为:一种前置预氧化实现快速启动短程硝化反硝化处理废水的方法,在对高氨氮废水进行短程硝化反硝化处理之前,向废水中添加有机酸对废水进行预氧化。

所述有机酸优选为乙酸。

所述乙酸的添加量可以为含每克氨氮的废水中添加2.5~3.5g乙酸。

通常,废水的预氧化过程中持续对废水进行搅拌,预氧化处理的时间为30~60min。

本方法在向废水中添加乙酸的同时可以添加生活污水,所述生活污水可以为市政污水和/或居民区污水,添加的乙酸与生活污水中的硝酸根的摩尔浓度比优选大于1且小于2。

优选地,调节废水在短程硝化反应过程中的曝气量,使废水中的溶解氧浓度为0.5~1.0mg/L。

在废水的处理过程中,可以向进行短程硝化反应过程中的废水中添加污泥,所述污泥可以为市政污泥和/或废水处理厂产生的污泥。

进一步地,可以向进行短程硝化反应过程中的废水中添加碱,调节废水的pH值为8.0~8.5。

通常情况下,废水在反应器中进行处理,所述反应器可以包括竖直的圆柱状壳体,所述壳体内可以同轴设有竖直的中空筒,所述中空筒的底端可以与所述壳体的底端固定连接,所述中空筒的顶端敞开,所述壳体的顶端至少与所述中空筒临近的部分敞开且所述中空筒的顶端高于所述壳体的顶端,或者所述中空筒的顶端敞开且与所述壳体的内部空间连通,所述中空筒内可以设有搅拌桨,优选地,所述中空筒与所述壳体之间的环形空间分为好氧区和缺氧区上下两部分,所述好氧区的底部可以设有微孔曝气装置,所述缺氧区内可以填充有用于促进反硝化反应进行的填料。

所述中空筒的底端可以设有与其连通并延伸至所述壳体外的进水管,所述壳体的底端可以设有与所述环形空间连通并延伸至所述壳体外的出水管。

本发明的有益效果:本发明通过向进行短程硝化反硝化之前的废水中添加有机酸进行预氧化,为反应体系提供了氢离子,结合高氨氮废水(和与有机酸同时添加的生活污水)中含有的硝酸根,形成酸性氧化环境(反应稳定后可以进行一定程度的污水回流以提供硝酸根),促进了难生物降解大分子物质向可供微生物利用的小分子物质的转化(将对氨氧化菌有毒、有害的有机物开环或断链,分解为小分子)。预氧化过程一方面可以降低废水对微生物的毒性,提高废水自身的可生化性,为短程硝化和反硝化菌群提供良好的外部环境,另一方面也可以为后续的硝化反应过程提供碳源,根据申请人的实验,依据这种预氧化方法,可有效改善炼油催化剂生产废水的可生化性(BOD5/CODCr可提高32-50%)。

预氧化过程中持续对废水进行搅拌,既有利于有机酸中的氢离子与废水中的硝酸根离子结合形成酸性氧化环境,又可进一步促进难生物降解的大分子物质向可供微生物利用的小分子物质转化。

向废水中添加有机酸的同时添加生活污水,提高了废水中硝酸根的含量,有利于加快硝酸根与氢离子结合的反应趋势,促进酸性氧化环境的形成。

调节废水在短程硝化反应过程中的曝气量,有利于氨氧化菌的积累,同时,较低的溶解氧也为反硝化反应过程中的填料表面的生物膜提供了缺氧-厌氧环境,利于反硝化过程的顺利进行。

向进行短程硝化反应过程中的废水中添加适量的活性污泥,可以提高废水中的微生物含量,避免由于在低曝气量下废水中的微生物含量太低而影响后续反应的进程。

反应器分为预氧化区、好氧区和缺氧区,将预氧化过程、短程硝化和反硝化过程进行了有效分隔,便于对各反应过程分别进行调节和控制。加酸预氧化和反应器的合理分区,增强废水脱氮的处理速率,并可为微生物提供良好的外部生长环境,从而加快短程硝化反硝化过程的启动速率。该方法还具有节省曝气量、降低能耗、节省反硝化碳源、节省反应器容积和降低污泥产量等特点,还可以通过调整有机酸及生活污水投加量、污水回流量和废水在各反应过程中的停留时间,实现良好的生物脱氮效果,有效地抗击污泥冲击负荷。