申请日2013.10.08

公开(公告)日2014.04.16

IPC分类号C10K1/16

摘要

本实用新型公开了一种低温油洗单元液氨急冷器内含氨废水回收再利用系统,其包括吸收剂急冷器、吸收塔进料急冷器、低压氮气储罐、净化车间浓氨水贮槽和脱液包。本实用新型的优点在于,(1)将急冷器底部含氨废水排出,改善急冷器冷却效果;(2)将急冷器残留物—含氨废水回收利用,一方面,避免对环境造成污染,进而避免对操作人员造成身体伤害;另一方面,将急冷器底部含氨废水通过排液罐送至净化装置氨吸收制冷单元浓氨水贮槽,达到氨的循环利用,从而取得了经济和环境效益双赢的结果。

权利要求书

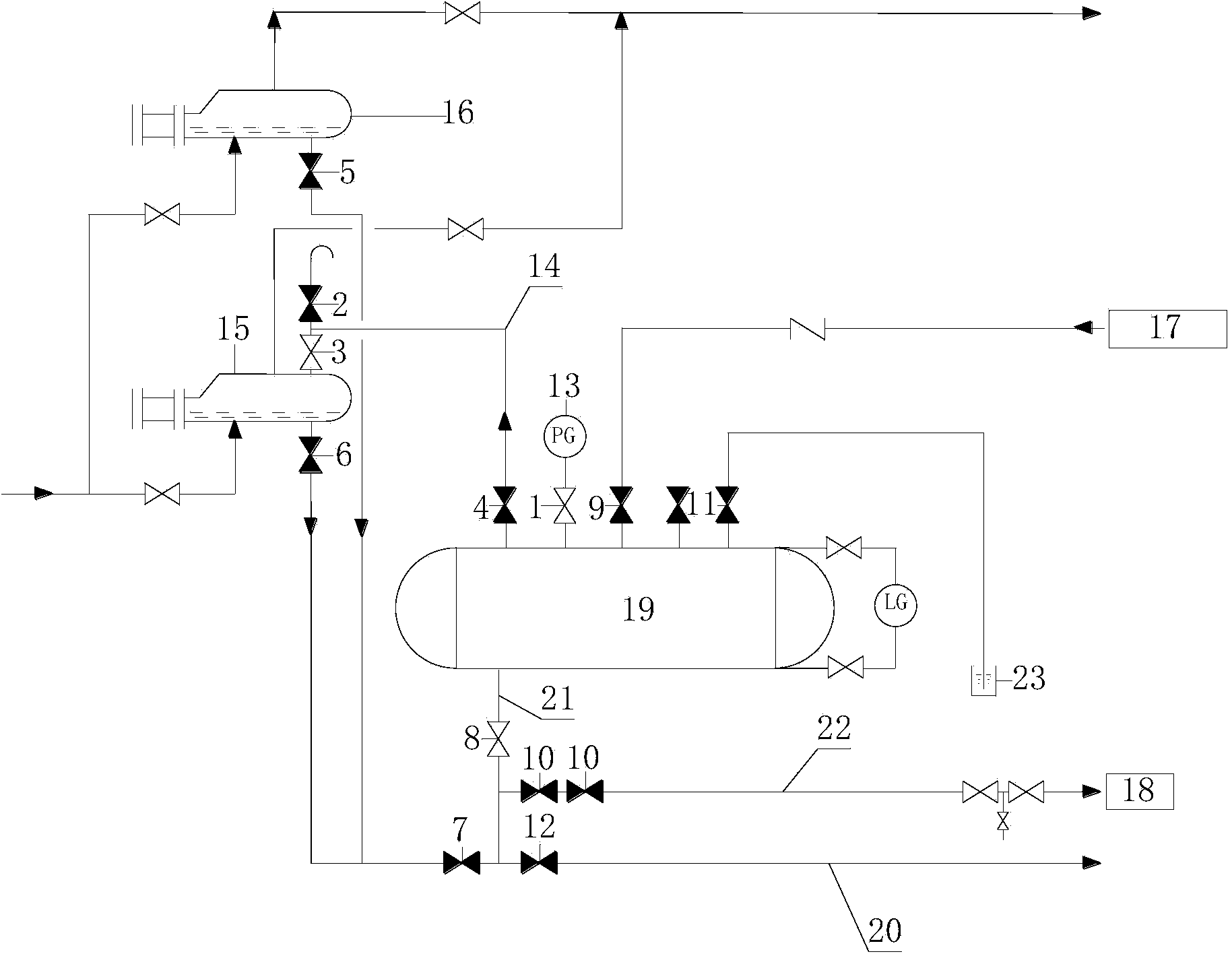

1.一种低温油洗单元液氨急冷器内含氨废水回收再利用系统, 其特征在于,其包括吸收剂急冷器、吸收塔进料急冷器、低压氮气储 罐、净化车间浓氨水贮槽和脱液包,所述吸收剂急冷器的排污口与所 述吸收塔进料急冷器的排污口分别通过管道与氨水直排管道连接,所 述氨水直排管道上连续设有氨水连通阀门和脱液包现场脱水阀门,所 述吸收剂急冷器的排污口处设有吸收剂急冷器冷剂排污阀门,所述吸 收塔进料急冷器的排污口处设有吸收塔进料急冷器冷剂排污阀门,所 述脱液包的进液口与所述氨水连通阀门和所述脱液包现场脱水阀门 之间的管道通过进液管道连接,所述脱液包的进液口处设有脱液包底 部根部阀门,所述进液管道与所述净化车间浓氨水贮槽通过排液管道 连接,所述排液管道上连续设有两个脱液包去界区阀门,所述脱液包 的均压口与所述吸收剂急冷器的放空口,或所述吸收塔进料急冷器的 放空口通过均压管道连接,所述脱液包的均压口处设有脱液包均压根 部阀门,所述吸收剂急冷器的放空口处或所述吸收塔进料急冷器的放 空口处设有急冷器根部放空阀门和急冷器放空阀门,所述脱液包的加 压口与所述低压氮气储罐管道连接,所述脱液包的加压口处设有低压 氮气充压阀门,所述脱液包的泄压口与水桶通过管道连接,所述脱液 包的泄压口处设有脱液包现场放空阀门,所述脱液包的顶部设有压力 表,所述脱液包与所述压力表管道连接,连接所述脱液包与所述压力 表的管道上设有压力表前手阀门。

说明书

低温油洗单元液氨急冷器内含氨废水回收再利用系统

技术领域

本实用新型涉及一种含氨废水回收再利用系统,特别是涉及一种低温油洗单元液氨急冷器内含氨废水回收再利用系统。

背景技术

油洗单元生产过程为原料预处理、吸收、解吸、稳定、再生,此流程采用氨冷剂对吸收剂进行急冷,以吸收合成尾气中的轻烃。油洗单元制冷剂为净化装置氨吸收制冷单元液氨(纯度要求≥98%,含少量水及微量重铬酸钾)。油洗单元设置急冷器两台,急冷器经长时间运行后产生含氨废水积存,影响急冷器的制冷效果,所以需定期排放。

但是,现有技术中,急冷器设计未考虑液氨含水发生积存问题。低温油洗单元有液氨急冷器两台,分别冷却吸收剂及吸收塔进料。急冷器冷却效果随含氨废水量增加而变差;急冷器含氨废水如送至污水处理,则增加处理费用,如直排排放,则对环境造成污染,对操作人员造成身体伤害。因此工艺运行的实际过程中迫切需要一种更安全、更环保、更经济的方法来处理急冷器中含氨废水。

实用新型内容

本实用新型的目的在于提供一种低温油洗单元液氨急冷器内含氨废水回收再利用系统。

本实用新型的目的由如下技术方案实施,一种低温油洗单元液氨 急冷器内含氨废水回收再利用系统,其包括吸收剂急冷器、吸收塔进料急冷器、低压氮气储罐、净化车间浓氨水贮槽和脱液包,所述吸收剂急冷器的排污口与所述吸收塔进料急冷器的排污口分别通过管道与氨水直排管道连接,所述氨水直排管道上连续设有氨水连通阀门和脱液包现场脱水阀门,所述吸收剂急冷器的排污口处设有吸收剂急冷器冷剂排污阀门,所述吸收塔进料急冷器的排污口处设有吸收塔进料急冷器冷剂排污阀门,所述脱液包的进液口与所述氨水连通阀门和所述脱液包现场脱水阀门之间的管道通过进液管道连接,所述脱液包的进液口处设有脱液包底部根部阀门,所述进液管道与所述净化车间浓氨水贮槽通过排液管道连接,所述排液管道上连续设有两个脱液包去界区阀门,所述脱液包的均压口与所述吸收剂急冷器的放空口,或所述吸收塔进料急冷器的放空口通过均压管道连接,所述脱液包的均压口处设有脱液包均压根部阀门,所述吸收剂急冷器的放空口处或所述吸收塔进料急冷器的放空口处设有急冷器根部放空阀门和急冷器放空阀门,所述脱液包的加压口与所述低压氮气储罐管道连接,所述脱液包的加压口处设有低压氮气充压阀门,所述脱液包的泄压口与水桶通过管道连接,所述脱液包的泄压口处设有脱液包现场放空阀门,所述脱液包的顶部设有压力表,所述脱液包与所述压力表管道连接,连接所述脱液包与所述压力表的管道上设有压力表前手阀门。

(1)脱液原则:

因吸收剂急冷器与吸收塔进料急冷器处于负压状态,首先与脱液包均压后,再通过静压差将吸收剂急冷器与吸收塔进料急冷器中含氨 废水送至脱液包内;然后将脱液包与吸收剂急冷器和吸收塔进料急冷器隔断,向脱液包内充入低压氮气,将含氨废水送至净化车间浓氨水贮槽回收氨。

(2)脱液流程:

准备送含氨废水时,首先检查流程,确认各阀门状态,确认急冷器放空阀门、脱液包现场脱水阀门、两个脱液包去界区阀门已关闭,脱液包压力表前手阀门已打开。

1)通知调度联系净化车间准备送含氨废水,检查并投用脱液包液位计。

2)全开急冷器根部放空阀门,全开脱液包均压根部阀门,观察脱液包压力是否正常。

3)打开吸收剂急冷器冷剂排污阀门或吸收塔进料急冷器冷剂排污阀门,依次打开脱液包底部的脱液包底部根部阀门和氨水连通阀门,将吸收剂急冷器或吸收塔进料急冷器中含氨废水排至脱液包内。氨水连通阀门开时要求缓慢打开,注意观察脱液包液位最高升至90%,关闭此阀门,停止进含氨废水。

4)关闭脱液包均压根部阀门,关闭吸收剂急冷器冷剂排污阀门或吸收塔进料急冷器冷剂排污阀门,依次打开两个脱液包去界区阀门。

5)缓慢打开低压氮气充压阀门,观察水位下降趋势,可用其中一个脱液包去界区阀门开度控制送含氨废水量,水位至20%,关闭两个脱液包去界区阀门,停止送含氨废水。

6)在现场放空线下放充满水的水桶,打开现场放空阀门,将脱液包泄压至常压。此时通过脱液包预留20%液位的气化情况确定脱液情况。

7)脱含氨废水结束后,要求确认脱液包均压根部阀门关闭;确认吸收塔进料急冷器冷剂排污阀门、吸收剂急冷器冷剂排污阀门关闭;确认两个脱液包去界区阀门关闭;确认脱液包现场放空阀门关闭;确认水桶内存水已处理。

(3)注意事项:

1)关闭脱液包均压根部阀门、打开低压氮气充压阀门时,防止低压氮气因阀门泄漏串入氨压机入口管线,引起氨压机入口压力升高。

2)送含氨废水时,水位必须控制在20%时停止送含氨废水,防止低压氮气串入造成净化车间事故。

3)吸收剂急冷器和吸收塔进料急冷器不能同时排液。

本实用新型的优点在于,(1)将急冷器底部含氨废水排出,改善急冷器冷却效果;(2)将急冷器残留物—含氨废水回收利用,一方面,避免对环境造成污染,进而避免对操作人员造成身体伤害;另一方面,将急冷器底部含氨废水通过排液罐送至净化装置氨吸收制冷单元浓氨水贮槽,达到氨的循环利用,从而取得了经济和环境效益双赢的结果。