申请日2013.12.03

公开(公告)日2014.03.05

IPC分类号C02F1/38; C02F1/24

摘要

本发明公开一种旋流溶气气浮污水处理设备。其罐体内以相同中心线套装有内罐筒;该罐体和内罐筒的底部分别与排泥管道连接,所述罐体内的上部适配位置设有收渣圆顶;与该收渣圆顶最低处相适配的罐体侧壁上设有排渣管道;所述的罐体顶部设有尾气管道;进水管道穿过罐体与内罐筒的适配位置相连,出水管道分为主排水端口和与溶气泵的入口相连接端口,所述的溶气泵的入口还与溶气气源管道相连;溶气泵的出口与回流管道一端相连;所述的回流管道的另一端与位于内罐筒适配位置的释放器相连接。本发明适用于各行业废水的处理,具有处理效率高,运行成本低,结构简单,易于操作维护等特点,出水水质稳定良好,工艺适应性高,具有较好的经济效益和社会效益。

权利要求书

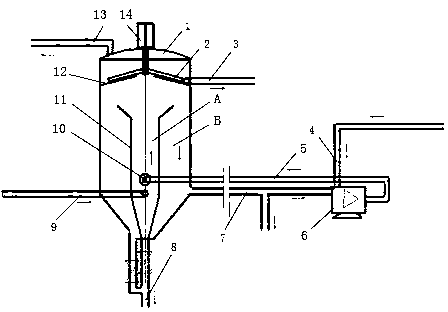

1.一种旋流溶气气浮污水处理设备,包括:溶气泵(6)、释放器(10),其特征在于:罐体(1)内以相同中心线套装有内罐筒(11);该罐体(1)和内罐筒(11)的底部分别与排泥管道(8)连接,所述的罐体(1)内的上部适配位置设有收渣圆顶(12);与该收渣圆顶(12)最低处相适配的罐体(1)侧壁上设有排渣管道(3);所述的罐体(1)顶部设有尾气管道(13);进水管道(9)穿过罐体(1)与内罐筒(11)的适配位置相连,出水管道(7)分为主排水端口和与溶气泵(6)的入口相连接端口,所述的溶气泵(6)的入口还与溶气气源管道(4)相连;溶气泵(6)的出口与回流管道(5)一端相连;所述的回流管道(5)的另一端与位于内罐筒(11)适配位置的释放器(10)相连接。

2.根据权利要求1所述的一种旋流溶气气浮污水处理设备,其特征在于所述的罐体(1)和内罐筒(11)的中部均为圆柱体,且下部的纵切面均呈V字形。

3.根据权利要求1或2所述的一种旋流溶气气浮污水处理设备,其特征在于所述的罐体(1)外顶部中心处设有减速机(14),该减速机(14)通过连接轴与罐体(1)内的刮渣板(2)相连接,所述的刮渣板(2)的形状和位置与所述的收渣圆顶(12)相适配。

4.根据权利要求1或2所述的一种旋流溶气气浮污水处理设备,其特征在于所述的内罐筒(11)上端设为喇叭开口。

5.根据权利要求1所述的一种旋流溶气气浮污水处理设备,其特征在于所述的收渣圆顶(12)的纵切面为锥形。

说明书

一种旋流溶气气浮污水处理设备

技术领域

本发明涉及一种污水处理设备,尤其涉及一种适用于工业、民用废水处理的旋流溶气气浮污水处理设备。

背景技术

工业、民用污水,特别是石油炼化、冶金类污水通常含有油类、悬浮固体、胶体、和溶解物质等,其中油类按状态又可分为浮油、机械分散态油、乳化油、溶解油和固体附着油。一般的,油类是主要的去处对象,在除油的同时,其他污染物质如悬浮物等及污水COD可以同步得到有效的去除。

一般除油方法包括重力除油、过滤除油、混凝除油、旋流器除油、气浮除油等工艺方法。随着技术进步和国家对环保要求的提高,对污水处理效果有越来越高的要求,传统的去除污水油、悬浮物的单元处理技术已经不能满足实际出水水质的需求。

溶气气浮作为处理效果较优的工艺技术得到广泛应用,同时也将作为新技术开发、提升的重点;而将重力分离、离心分离、气浮分离以及粗粒化等单元处理技术进行组合以进一步提高处理效率、降低处理装置的空间尺寸是一个重要的发展方向。在各种组合处理技术中,目前尤以旋流分离与气浮分离技术的组合研究更为引人关注,国外迄今至少已经出现了至少9种相关商业化设备,包括德国Siemens、法国Veolia等在内的世界知名水务公司在2009年度也都推出了相关产品。

而国内相关研究目前尚处于实验室初步研究阶段,相关工业应用或发明较少,其多为溶气气浮设备与旋流分离设备简单串联使用,或将待处理污水加压溶气后进入旋流分离器分离。这些技术具有动力消耗大,加压溶气罐占地多、易污堵,溶气释放受旋流干扰、浮选效果不稳定,处理能力、处理效果有限等缺点,限制此类旋流气浮技术进行产品化应用。因此需要一种新型旋流溶气气浮技术设备,以满足国内工业、民用污水处理需要,尤其是满足石油炼化、冶金类污水处理需求,减少油、悬浮物、胶体等污染物排放量,进而保护环境,保证祖国的稳定、快速、可持续发展。

发明内容

本发明针对上述现有技术中存在的问题,提供一种适用于民用和工业各行业废水的处理,具有处理效率高,运行成本低,工艺、设备简单,占地面积小,易于操作维护等特点,出水水质稳定良好,工艺适应性高的一种旋流溶气气浮污水处理设备。

为实现上述目的,本发明解决技术问题的技术方案是:

一种旋流溶气气浮污水处理设备,包括:溶气泵、释放器,其在于:罐体内以相同中心线套装有内罐筒;该罐体和内罐筒的底部分别与排泥管道连接,所述的罐体内的上部适配位置设有收渣圆顶;与该收渣圆顶最低处相适配的罐体侧壁上设有排渣管道;所述的罐体顶部设有尾气管道;进水管道穿过罐体与内罐筒的适配位置相连,出水管道分为主排水端口和与溶气泵的入口相连接端口,所述的溶气泵的入口还与溶气气源管道相连;溶气泵的出口与回流管道一端相连;所述的回流管道的另一端与位于内罐筒适配位置的释放器相连接。

所述的罐体和内罐筒的的中部均为圆柱体,且下部的纵切面均呈V字形。

所述的罐体外顶部中心处设有减速机,该减速机通过连接轴与罐体内的刮渣板相连接,所述的刮渣板的形状和位置与所述的收渣圆顶相适配。

所述的内罐筒上端设为喇叭开口。

所述的收渣圆顶的纵切面为锥形。

本发明的工作原理在于:

待处理污水(预先投加絮凝剂、助凝剂混合),通过进水管道进入内罐筒,通过旋流作用,并与经溶气泵溶气回流,通过回流管道自内罐筒中部输送进入的溶气回流水混合、释放,并在罐体多重旋流沉降、高效气浮分离作用去除污水中聚合物、胶体;出水经罐体下部出水管道排出,出水部分回流于溶气泵,与溶气气源提供的气体混合溶气成为溶气回流水,并通过回流管路自内罐筒中部输送进入并释放。气浮分离出的浮渣上浮至收渣圆顶之上,经刮渣板刮除,并由排渣管道排出;气浮剩余气体经气体出口由尾气管道排出。受旋流沉降作用沉降下落至罐体及内罐筒底部的污泥、沉淀物经排泥管道定期排放。本发明产生粒径微小(<30μm)气泡,通过气泡对污染物挟带、浮选作用,高效去除悬浮物、油及其它胶体物质。同时可配合旋流、沉降多重效果,,并可与加药絮凝等工艺搭配,高效去除悬浮物、胶体等污染物质,本发明广泛应用于各行业污水处理项目,具有较好的经济效益和社会效益。

本发明与现有技术相比具有以下优点效果:

本发明由于采用了多重旋流沉降、高效气浮分离作用去除污水中聚合物、胶体;经旋流溶气气浮处理后处理效果稳定,释放气泡直径小(≤30μm),气泡粒径仅为一般溶气气浮气泡粒径的40%,节省浮选用气量,提高浮选效果;去除悬浮物效率比一般溶气气浮提高60%;有效去除污水中的油脂、胶状物和纤维悬浮物,降低了生化需氧量(BOD)、化学需氧量(COD)、悬浮物(SS)等排放负荷。减少工艺单元配套设备数量,节约投资;本发明采用与传统池体结构完全的罐体结构,节省土建投资,节省占地;便于现场布置,具有处理效率高,运行成本低,工艺、设备简单,易于操作维护;出水水质稳定良好,工艺适应性高,尤其适合石化含油污水的处理。