申请日2010.05.31

公开(公告)日2010.10.20

IPC分类号C02F9/04

摘要

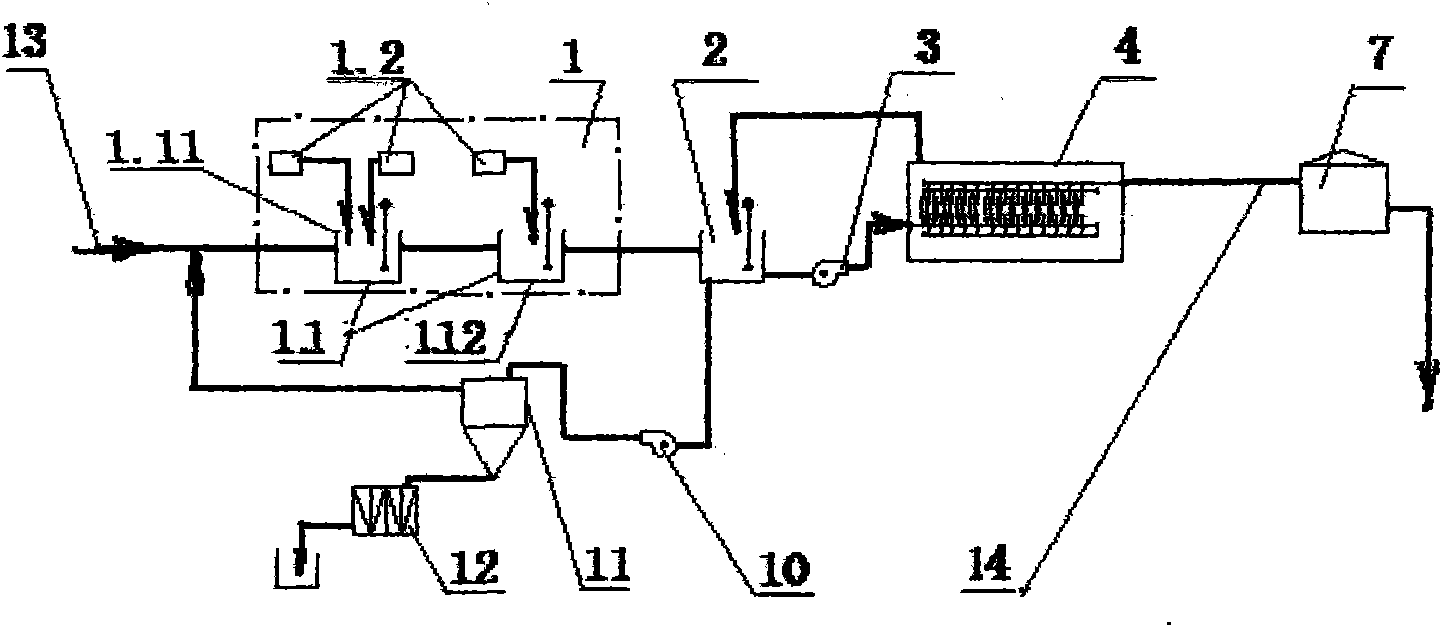

本发明涉及含重金属废水处理与回用方法及设备,方法步骤为:A、化学处理原水;B、分离化学处理的废水:将化学处理的废水注入浓缩器,然后一路经过增压泵注入管式膜分离主机处理。设备组成包括:与原水联通的反应装置、浓缩器、增压泵、分离主机、污泥泵,污泥浓缩池、污泥压滤机;所述的分离主机为管式模分离主机;浓缩器与增压泵连接;污泥浓缩池与污泥压滤机连接,另外还与反应装置连接。本发明优点是:能高效除去重金属废水中的重金属离子、硬度离子及其它污染物质,并生产出高品质的透过液,即净化水产品;设备和运行成本低,处理时间短,回收率高。

摘要附图

权利要求书

1.一种含重金属废水处理与回用方法,其特征在于,它包括下述步骤:

A、化学处理原水:将含重金属废水,即原水(13)注入到具有化学反应器(1.1)和通过加药器(1.2)加入药剂的反应装置(1)中进行化学处理并提高PH值,反应生成絮体颗粒悬浮于水中;经化学处理的废水排入浓缩器(2)沉淀;

B、分离化学处理的废水:将化学处理的废水注入浓缩器(2),然后一路经过增压泵(3)注入分离主机(4),另一路排出高浓度非溶解性固体液体进行含泥废水处理;分离主机(4)对化学处理的废水絮体颗粒进行固液错流过滤分离处理,净化水产品(14)送至水箱(9)储存待用,分离出来的非溶解性固体随液体回流到浓缩器(2);所述的分离处理,其分离主机(4)为管式膜分离主机,化学处理的废水在膜分离主机(4)入口固体含量以重量计为0.02%-15%;

2.根据权利要求1所述的含重金属废水处理与回用方法,其特征在于,所述原水(13)有重金属离子,还包括有硅离子,钙、镁类硬度离子,氟,COD中的一种或多种。

3.根据权利要求1所述的含重金属废水处理与回用方法,其特征在于,所述的化学处理的废水在分离主机(4)入口处流速为1-10米/秒。

4.根据权利要求1或4所述的含重金属废水处理与回用方法,其特征在于,所述的化学反应器(1.1)有一个或两个,各自至少有一个加药器(1.2);经化学反应后注入到浓缩器(2)的化学反应后的废水PH值在9.0~12。

5.根据权利要求1所述的含重金属废水处理与回用方法,其特征在于,所述的化学处理原水步骤中,加入药剂至少有两组,第1组成份为碱性药剂,包括石灰或碱,加入到第1化学反应器(1.11)中,用于提高PH值、对原水进行软化;软化后经过分离主机(4)进行固液分离除去;第2组的成份为硫化物、PAM,加入到第2化学反应器(1.12)中,用于去除化学反应器(1.11)未能软化的重金属离子。

6.根据权利要求1所述的含重金属废水处理与回用方法,其特征在于,将浓缩器(2)中含泥废水经污泥泵(10)送至污泥浓缩池(11)中处理,然后将浓缩污泥送至污泥压滤机(12)压制成形,并将污泥浓缩池(11)上清液、污泥压滤机(12)中滤液回流到化学反应器(1.1)中进行再处理。

7.一种含重金属废水处理与回用设备,其特征在于,包括:与原水联通的反应装置(1)、浓缩器(2)、增压泵(3)、分离主机(4)、污泥泵(10),污泥浓缩池(11)、污泥压滤机(12);所述的反应装置(1)包括化学反应器(1.1)和加药器(1.2),用于将原始废水中的重金属离子、钙镁硬度离子、硅、或/和氟反应生成絮体颗粒悬浮于水中并软化原始废水;所述的分离主机(4)为管式模分离主机,用于将反应装置(1)化学沉淀反应生成的固体颗粒分离出来随浓缩液体回流到浓缩器(2)中,净化水产品(14)送至水箱(9)储存待用;浓缩器(2)与增压泵(3)连接;污泥浓缩池(11)与污泥压滤机(12)连接,另外还与反应装置(1)连接。

8.根据权利要求7所述的含重金属废水处理与回用设备,其特征在于,所述的分离主机(4)的膜丝是烧结而成的内径大于等于8毫米,小于等于105毫米的过滤膜丝;所述过滤膜丝材质选自耐腐蚀的PVDF、或PE、或不锈钢。

9.根据权利要求7所述的含重金属废水处理与回用设备,其特征在于,所述的分离主机(4)膜按下述技术指标选定:膜表面流速为1-10米/秒;所能处理的固体浓度以固体重量与化学处理后的废水重量比值计为:0.02%-15%。

10.根据权利要求7所述的含重金属废水处理与回用设备,其特征在于,所述的化学反应器(1.1)由一个化学反应池,或两个化学反应池及至少两个加药器(1.2)组成。

11.根据权利要求7所述的含重金属废水处理与回用设备,其特征在于,所述的浓缩器(2)至少有两个排放口,其中一个排放口顺序连接有污泥泵(10),污泥浓缩池(11),另一个排放口与增压泵(3)连接;污泥浓缩池(11)有两个排放口,其中一个排放口与污泥压滤机(12)连接,另一个排放口与反应装置(1)连接,用于将污泥浓缩池(11)的上部经沉淀处理的废水返回到反应装置(1)中再处理。

说明书

含重金属废水处理与回用方法及设备

技术领域

本发明涉及含重金属废水处理与回用方法及设备,是一种重金属废水管式膜处理废水的方法及设备。

背景技术:

重金属废水中通常含有对环境污染非常严重的物质如镉、锌、铜、铅,镍、铁、铬等重金属及硅、砷、磷、氟、氰化物等溶解固形物和大量的钙镁结垢离子,现阶段重金属废水的物化处理基本上都是传统的物化法处理重力沉淀后排放;但其存在处理效果不稳定,经常随进水水质波动而变化,受温度影响较大(温度升高不利于沉淀),而且需要投加絮凝剂等聚合物;传统的物化法在系统开始过滤阶段需要长时间调整才能达到稳定效果,需要进一步过滤器后处理才能达到处理效果。例如:在现有技术中,申请号为ZL200710106019.4、名称为《一种含重金属离子废水处理和优质回用的方法和设备》的专利申请技术,也应用到膜来对重金属废水进行回收利用,但存在的问题是:1.主要是通过重金属螯合剂与重金属反应,有部分形成小分子的重金属螯合物而溶于水,将透过微滤装置污染后续的净化膜,费时,且成本高;2.需要静态反应器,投资较大,运行操作也较复杂;3.用碱液调节PH值,运行费用高;4.很难去除重金属废水中的COD;5.需要经过固液分离装置(斜板沉淀池、压滤装置或者PE分离主机)来沉淀大颗粒后,在通过微滤装置进行过滤,才能到下一步优化回用,运行时间长;6.需要足够大反应池和沉淀池来保证重金属螯合物的反应和沉淀时间;7.温度升高不利于沉淀,大量大颗粒就会污堵微滤膜膜丝,影响微滤性能,且微滤膜丝一般最高的承受温度为45℃;8.出水SDI<5,浊度<1NTU;9.回收率不高。

发明内容:

本发明的目的是:克服现有技术的缺点,提供一种除去重金属废水中的重金属离子、硬度离子及其它污染物质并生产高品质的透过液;设备和运行成本低,处理时间短,回收率高的含重金属废水处理与回用方法及设备,本发明为重金属废水管式膜处理方法和设备(称为TMF系统)。

本发明的含重金属废水处理与回用方法技术方案包括下述步骤:

A、化学处理原水:将含重金属废水,即原水注入到具有化学反应器和通过加药器加入药剂的反应装置中进行化学处理并提高PH值,反应生成絮体颗粒悬浮于水中;经化学处理的废水排入浓缩器;

B、分离化学处理的废水:将化学处理的废水注入浓缩器,然后一路经过增压泵注入分离主机,另一路排出进行含泥废水处理;分离主机对化学处理的废水絮体颗粒进行固液错流过滤分离处理,净化水产品送至水箱储存待用,分离出来的非溶解性固体随液体回流到浓缩器;所述的分离处理,其分离主机为管式膜分离主机,化学处理的废水在膜分离主机入口固体含量以重量计为0.02%-15%;

本发明所述原水有重金属离子,还包括有硅离子,钙、镁类硬度离子,氟,COD中的一种或多种。

本发明所述的化学处理的废水在分离主机入口处流速为1-10米/秒。

本发明所述的化学反应器有一个或两个,各自至少有一个加药器;经化学反应后注入到浓缩器的化学反应后的废水PH值在9.0~12。

本发明所述的化学处理原水步骤中,加入药剂至少有两组,第1组成份为碱性药剂,包括石灰或碱,加入到第1化学反应器中,用于提高PH值、对原水进行软化;软化后经过分离主机进行固液分离除去;第2组的成份为硫化物、PAM,加入到第2化学反应器中,用于去除化学反应器未能软化的重金属离子。

本发明所述的含重金属废水处理与回用设备技术方案是:有一个与原水联通的反应装置,还有浓缩器、增压泵、分离主机、污泥泵,污泥浓缩池、污泥压滤机;所述的反应装置包括化学反应器和加药器,用于将原始废水中的重金属离子、钙镁硬度离子、硅、氟反应生成絮体颗粒悬浮于水中并软化原始废水;所述的分离主机为管式模分离主机,用于将反应装置化学沉淀反应生成的固体颗粒分离出来随浓缩液体回流到浓缩器中,净化水产品送至水箱储存待用;浓缩器与增压泵连接。污泥浓缩池与污泥压滤机连接,另外还与反应装置连接。

本发明所述的分离主机的膜丝是烧结而成的内径大于等于8毫米,小于等于105毫米的过滤膜丝;所述过滤膜丝材质选自耐腐蚀的PVDF、或PE、或不锈钢。

本发明所述的分离主机膜按下述技术指标选定:膜表面流速为1-10米/秒;所能处理的固体浓度以固体重量与化学处理后的废水重量比值计为:0.02%-15%。

本发明所述设备,所述的化学反应器由一个化学反应池,或两个化学反应池及至少两个加药器组成。

本发明所述的浓缩器至少有两个排放口,其中一个排放口顺序连接有污泥泵,污泥浓缩池,另一个排放口与增压泵连接;污泥浓缩池有两个排放口,其中一个排放口与污泥压滤机连接,另一个排放口与反应装置连接,用于将污泥浓缩池的上部经沉淀处理的废水返回到反应装置中再处理。

对本发明的主要技术效果和基本原理说明如下:

如图所示实施例,本发明是用管式膜对重金属废水处理的方法及设备;其原理是通过低压管式膜分离技术除去重金属废水中的重金属离子、硬度离子及其它污染物质并生产高品质的透过液;化学反应器为化学反应池,也可以是一种反应容器,有一个或两个,第一个化学反应器有一个根据原水水质不同而配备的化学加药器,第二个化学反应器也有一个根据原水水质不同而配备的化学加药器;通过加入化学药剂与重金属废水中的重金属离子、硬度离子及其他污染物质(如硅、砷、氟)等反应生成非溶解性固体,此高浓度非溶解性固体含量(一般为0.02%~5%,最大可达15%的重量比)的水进入管式膜分离主机进行大流量错流过滤达到固液分离效果,产生高品质透过液;分离出的重金属非溶解性固体随原液回流到浓缩器,定量将高重金属非溶解性固体含量的液体排出浓缩器,进行污泥压滤,最终得到泥饼,并将压滤滤液回流到化学反应池一中进行回用;

本发明的优点是:管式膜过滤可以在高达到3%-15%非溶解性固体的水体中运行,超微滤过滤精度,其绝对去除尺寸大于膜孔径的固体物、温度升高有利于提高膜过滤产水量、不需要投加絮凝剂等聚合物、自动随时开/停机就可以达到最佳运行性能,一次性生产高质量透过液,不需要进一步后处理过滤器、管式膜具有高耐化学腐蚀性能,进水PH=0-14,可以进行强度更高的化学清洗以恢复膜过滤性能;而且整机设备占地少、结构紧密、操作简单、运行费用低。

本发明与专利申请号为ZL 200710106019.4、名称为《一种含重金属离子废水处理和优质回用的方法和设备》相比,区别特征和优点在于:

1)原理不一样:本发明(代号为TMF技术)主要是利用石灰和其他化学药剂来与重金属离子反应生成颗粒絮体,再通过管式膜分离主机4进行大流量错流过滤来进行固液分离除去重金属;而后者主要是通过重金属螯合剂与重金属反应,通过絮凝沉淀后再经过微滤过滤;

2)本发明直接在化学反应池中加入化学药剂;不需要静态反应器,投资少,运行操作简单;而后者需要静态反应器投资多,运行操作较复杂;

3)本发明直接用石灰,既可以调节PH值,又能去除重金属离子,运行费用低;而后者再用碱液调节PH值,运行费用较高;

4)本发明其中有实施例有两个反应池,可以更好的调节PH值;因为不同重金属离子的最佳沉淀的PH值不同;而后者只有一个反应池;

5)本发明浓缩器2可以加入活性炭粉末去除COD,而后者很难去除重金属废水中的COD;

6)后者需要经过固液分离装置(斜板沉淀池、压滤装置或者PE分离主机)来沉淀大颗粒后,再通过微滤装置进行过滤,才能到下一步优化回用;而本发明的管式膜分离主机4直接将后者的固液分离装置和微滤合二为一;

7)本发明的管式膜分离主机4的膜丝是烧结而成的、内径大的过滤膜丝,不会断丝,且其膜表面流速高固体污泥浓度高,所以这种管式膜及其工艺大大减少反应池的占地面积;而后者需要足够大反应池和沉淀池来保证重金属螯合物的反应和沉淀时间,且后者的微滤膜丝经常会出现断丝现象,从而影响后面的膜寿命和性能;

8)后者需要加入重金属螯合剂来除去重金属,但是,有部分形成小分子的重金属螯合物而溶于水,将透过微滤装置污染后续的净化膜;而本发明则克服了前者的不足;

9)本发明温度能升高,管式膜最高可承受80℃的水温,这能提高管式膜通量;而后者温度升高不利于沉淀,大量大颗粒就会污堵微滤膜膜丝,影响微滤性能,且微滤膜丝一般最高的承受温度为45℃;

10)本发明出水SDI<3,浊度<0.5NTU,而后者则为出水SDI<5,浊度<1NTU;;

11)本发明回收率达到99.4%;

综上,本发明具有突出的实质性特点和显著的进步。