申请日2013.12.13

公开(公告)日2014.04.30

IPC分类号C02F9/14

摘要

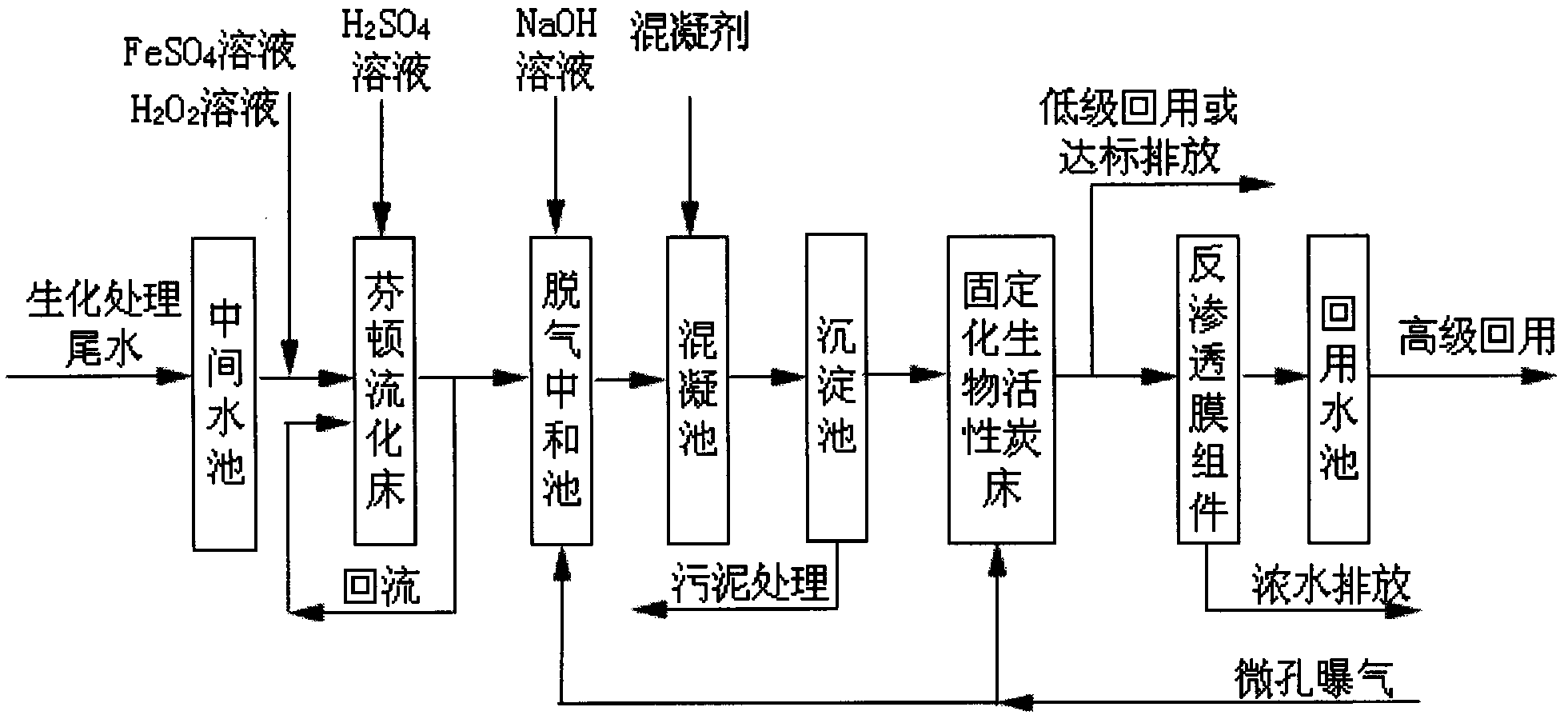

一种新型纺织染整废水深度处理及回用工艺,涉及纺织染整废水深度处理及回用的工艺方法,主要由中间水池、芬顿流化床、脱气中和池、混凝池、沉淀池、固定化生物活性炭床、反渗透膜组件和回用水池等组成。该工艺是采用芬顿流化床、固定化生物活性炭床和反渗透膜的组合方法对纺织染整废水进行深度处理及回用,解决了现有纺织染整废水深度处理工艺普遍存在的投资较大,工艺运行不稳定,处理效果不理想,不能满足环保要求等问题。本发明提供的工艺适合于纺织染整废水的深度处理,能有效的对废水进行深度处理,出水水质COD达到50mg/L以下,能满足环保要求,整个处理工艺废水回用率达到70%以上,运行管理方便,工艺稳定,投资运行费用低。

权利要求书

1.一种新型纺织染整 废水深度处理及回用工艺,其特征在于:该工艺是采用芬顿流化床、 固定化生物活性炭床和反渗透膜的组合方法对纺织染整废水进行深度处理及回用;

所述的新型纺织染整废水深度处理及回用工艺包括中间水池、芬顿流化床、脱气中和池、 混凝池、沉淀池、固定化生物活性炭床、反渗透膜组件,回用水池和附属设施;所述的中间 水池、芬顿流化床、脱气中和池、混凝池、沉淀池、固定化生物活性炭床、反渗透膜组件和 回用水池经水管依次连接;

该工艺包括以下操作步骤:

(1)纺织染整废水的生化处理尾水进入中间水池,经过进水泵输送入芬顿流化床,通过加 药系统向芬顿流化床中分别加入H2SO4溶液、FeSO4溶液和H2O2溶液,通过回流泵将芬顿流 化床部分出水回流进芬顿流化床内,使芬顿流化床内呈现流化态,通过芬顿反应去除废水中 大部分COD及有机染料和助剂;

(2)芬顿流化床出水进入脱气中和池,通过搅拌脱去少量气体,加入NaOH溶液,调节废 水pH值;

(3)脱气中和池出水进入混凝池,通过混凝剂加药系统加入混凝剂,并控制搅拌速度形成 大的絮体;

(4)混凝池出水进入沉淀池,形成的大的絮体在沉淀池中实现沉淀分离,沉淀污泥经污泥 处理系统处理;

(5)沉淀池出水经泵注入固定化生物活性炭床,将降解有机染料和助剂的优势微生物固定 在活性炭上,通过微孔曝气装置向水中充氧,去除废水中部分COD及有机染料和助剂,进一 步降低废水的SS,部分出水进行初级回用或达标排放;

(6)固定化生物活性炭床部分出水进入反渗透组件,透过反渗透膜的处理水进入回用水池 进行高级回用,回用到纺织染整的工艺中,不能透过反渗透膜的浓水作为废水排放,处理过 后,膜需要进行反冲洗。

2.根据权利要求1所述的一种新型纺织染整废水深度处理及回用工艺,其特征在于:所 述的中间水池的下部设有微孔曝气装置,调节废水的水质水量,所述的纺织染整废水生化处 理尾水的水质指标:COD150~350mg/L、SS60~100mg/L、色度小于100倍。

3.根据权利要求1所述的工艺,其特征在于:所述的芬顿流化床处理过程中,H2O2与 COD的浓度比(mg/L)为2~3:1,H2O2与Fe2+的摩尔比为3.5~5:1,废水在芬顿流化床 中平均停留时间控制在0.75~1.25小时,通过加药系统和在线pH计调节芬顿流化床中废水 的pH值在3.0~4.0之间。

4.根据权利要求1所述的工艺,其特征在于:所述的芬顿流化床中设置载体填料,所述 的载体填料采用石英砂,所述的石英砂的粒径在0.5~1.0mm。

5.根据权利要求1所述的工艺,其特征在于:脱气中和池下部设有微孔曝气装置,脱去 废水中少量的气体并搅拌,通过NaOH加药系统和在线pH计调节废水pH的值在6.5~7.5 之间。

6.根据权利要求1所述的工艺,其特征在于:所述的混凝池中加入的混凝剂采用聚丙烯 酰胺。

7.根据权利要求1所述的工艺,其特征在于:所述的固定化生物活性炭床中采用活性炭 作为填料,投加量为65%~75%(体积百分比),水力停留时间为30min,滤速为2.5~3.0m/h, 采用生物工程技术,筛选、驯化并构建出能够在降解有机染料和助剂的优势菌群,并采用间歇式 循环的物理吸附法将扩大培养后的降解有机染料和助剂的优势菌群固定在活性炭上,形成固 定化生物活性炭。

8.根据权利要求1所述的工艺,其特征在于:所述的反渗透组件的操作压力为1.5~1.8 MPa。

9.根据权利要求1所述的工艺,其特征在于:所述的初级回用指回用到退浆工序、煮炼 工序、漂白工序或丝光工序,高级回用指回用到染色工序、印花工序或整理工序。

说明书

一种新型纺织染整废水深度处理及回用工艺

技术领域

本发明涉及一种废水处理方法,具体涉及一种纺织染整废水的深度处理及回用工艺 方法,属于废水处理工艺技术领域。

背景技术

纺织染整废水的污染问题在纺织染整行业中相当突出。纺织染整废水不仅污染物质 组成复杂、水质变化大、色度深,而且水量大,处理难度高,一般的物理化学法及生物化学 法难以奏效,对受纳水体危害严重。据对全国现有纺织染整废水处理现状的调查,传统的二 级处理和一些改进的生化处理,由于其中存在难以生物降解的有机染料和助剂,致使经常规 处理后排放水的COD达150~350mg/L,色度达50~200倍,达不到《纺织染整工业水污染 物排放标准》(GB4287-2012)中的水污染物特别排放限值,更达不到比国家标准更为严格的 一些地方排放标准,例如上海市的《污水综合排放标准(DB31/199-2009)》和江苏省的《太 湖地区城镇污水处理厂及重点工业行业主要水污染物排放限值(DB32/1072-2007)》。因而, 必须要通过深度处理使纺织染整废水达标排放。

同时纺织染整工艺水资源消耗量大,是用水大户之一。纺织染整工业园区集中污水 处理厂或大型的纺织染整企业污水处理站在现有污水处理量的基础上,必须加强污水深度处 理,提高中水回用率,减少排水量,才能解决扩能的问题。纺织染整废水的深度处理及回用, 不仅能够提高水的回收利用率,减少水资源的消耗,缓解供水压力,还能减轻对受纳水体的 污染,改善生态环境。这是纺织染整行业亟待解决的重大课题,也是纺织染整企业实施清洁 生产的重要方向。

目前,纺织染整废水处理普遍采用“预处理-厌氧生物处理-好氧生物处理-混凝法”, 该法运行成本低廉,但是难以达到理想的处理效果。特别是生产过程中合成浆料和新型有机 助剂的大量使用,使处理后出水存在着可生化处理性能差,COD偏高,色度深等问题,达不 到排放和回用的要求,制约着生产过程对回用水的需求。经过预处理-厌氧生物处理-好氧生 物处理-混凝法处理过的的尾水水质成分复杂,可生化性差,水体中主要为难降解有机物,如 浆料和染料及其生物降解的中间产物等。

现有中国专利CN101353215B“一种印染废水综合处理及回用工艺”,经前处理工艺 处理过的废水通过多介质过滤后,导入臭氧催化氧化处理系统进行臭氧氧化处理,经臭氧氧 化处理的废水,再进行连续超微滤和反渗透处理。中国专利CN1569694A“印染废水深度净化 回用装置及方法”,除包括有调节池、厌氧池、好氧曝气池及沉淀池外,还增设有二氧化氯氧 化池、投药混凝池、生物活性炭滤池和纤维球过滤器;采用生化及物化相结合的处理方法, 再经投药混凝沉淀以及生物活性炭、纤维球的过滤进一步净化出水,使纺织染整废水达到工 艺回用水质要求。中国专利CN103011524A“一种印染废水的回用处理方法”,对酸蜡、大提 花车间废水混合、中和、混凝处理,再生化处理达标排放。对漂染车间等废水调节、混凝、 水解酸化、接触氧化、混凝加药工序处理达到排放标准,深度处理采取活性炭吸附、再经超 滤膜和反渗透膜生产中水。中国专利CN101172741A“印染清废、综合废水深度处理循环生产 回用工艺”,由BAF池、气浮系统、臭氧接触氧化塔、过滤器、活性炭过滤、臭氧发生装置 及加药系统组成。上述专利当中的深度处理及回用部分的工艺大多单元众多、工艺路线冗长, 上述专利提供的工艺中,生物活性炭未经固定优势微生物,而且设备投资大,运行管理复杂。

中国专利CN101786686A“一种臭氧固定化生物活性炭实现工业污水的深度处理方 法”,采用前期处理出水进入接触氧化塔,臭氧曝气;出水注入固定化生物活性炭罐;出水进 入超滤水池,即完成。但该发明未能针对纺织染整废水的特性,超滤除盐效果较差,不能有 效去除废水中的无机盐离子。中国专利CN102964005A“一种印染废水的深度处理方法”,废 水在装有Fe3O4/Fe2O3固态非均相催化剂床层的多相催化氧化流化床反应器中反应,并进行光 照和曝气;废水经反应后进入后反应池继续进行反应,在后反应池的后端加入聚丙烯酰胺助 凝剂,助凝后的废水进入沉淀池进行泥水分离。该发明未能充分利用生化处理,降低类芬顿 流化床的负荷;有色度的废水光催化效率低,经混凝沉淀后出水,色度和SS指标的达标可靠 性和稳定性较差,存在工艺不成熟、成本高等问题。

因此,现有的纺织染整废水深度处理及回用工艺普遍存在投资较大,工艺运行不稳 定,处理效果不理想,不能满足环保要求等问题。

发明内容

发明目的:本发明的目的是为了解决现有技术的不足,提供一种处理效率高、处理 效果稳定、回用率高且经济合理的纺织染整废水深度处理及回用的工艺方法。

技术方案:为了实现本发明的目的,本发明采用的技术方案为:

一种新型纺织染整废水深度处理及回用工艺,其特征在于:该工艺是采用芬顿流化 床、固定化生物活性炭床和反渗透膜的组合方法对纺织染整废水进行深度处理及回用;

所述的新型纺织染整废水深度处理及回用工艺包括中间水池、芬顿流化床、脱气中 和池、混凝池、沉淀池、固定化生物活性炭床、反渗透膜组件,回用水池和附属设施;所述 的中间水池、芬顿流化床、脱气中和池、混凝池、沉淀池、固定化生物活性炭床、反渗透膜 组件和回用水池经水管依次连接;

该工艺包括以下操作步骤:

(1)纺织染整废水的生化处理尾水进入中间水池,经过进水泵输送入芬顿流化床,通 过加药系统向芬顿流化床中分别加入H2SO4溶液、FeSO4溶液和H2O2溶液,通过回流泵将芬 顿流化床部分出水回流进芬顿流化床内,使芬顿流化床内呈现流化态,通过芬顿反应去除废 水中大部分COD及有机染料和助剂;

(2)芬顿流化床出水进入脱气中和池,通过搅拌脱去少量气体,加入NaOH溶液,调 节废水的pH值;

(3)脱气中和池出水进入混凝池,通过混凝剂加药系统加入混凝剂,并控制搅拌速度 形成大的絮体;

(4)混凝池出水进入沉淀池,形成的大的絮体在沉淀池中实现沉淀分离,沉淀污泥经 污泥处理系统处理;

(5)沉淀池出水经泵注入固定化生物活性炭床,将降解有机染料和助剂的优势微生物 固定在活性炭上,通过微孔曝气装置向水中充氧,去除废水中部分COD及有机染料和助剂, 进一步降低废水的SS,部分出水进行初级回用或达标排放;

(6)固定化生物活性炭床部分出水进入反渗透组件,透过反渗透膜的处理水进入回用 水池进行高级回用,回用到纺织染整的工艺中,不能透过反渗透膜的浓水作为废水排放,处 理过后,膜需要进行反冲洗。

作为优选方案,以上所述的工艺,其特征在于:所述的中间水池的下部设有微孔曝 气装置,调节废水的水质水量,所述的纺织染整废水生化处理尾水的水质指标:COD150~ 350mg/L、SS60~100mg/L、色度小于100倍。

作为优选方案,以上所述的工艺,其特征在于:所述的芬顿流化床处理过程中,H2O2与COD的浓度比(mg/L)为2~3:1,H2O2与Fe2+的摩尔比为3.5~5:1,废水在芬顿流化 床中平均停留时间控制在0.75~1.25小时,通过加药系统和在线pH计调节芬顿流化床中废 水的pH值在3.0~4.0之间。

作为优选方案,以上所述的工艺,其特征在于:所述的芬顿流化床中设置载体填料, 所述的载体填料采用石英砂,所述的石英砂的粒径在0.5~1.0mm。

作为优选方案,以上所述的工艺,其特征在于:所述的脱气中和池下部设有微孔曝 气装置,脱去废水中少量的气体并搅拌,通过NaOH加药系统和在线pH计调节废水的pH值 在6.5~7.5之间。

作为优选方案,以上所述的工艺,其特征在于:所述的混凝池中加入的混凝剂采用 聚丙烯酰胺。

作为优选方案,以上所述的工艺,其特征在于:所述的固定化生物活性炭床中采用 活性炭作为填料,投加量为65%~75%(体积百分比),水力停留时间为30min,滤速为2.5~ 3.0m/h,采用生物工程技术,筛选、驯化并构建出能够在降解有机染料和助剂的优势菌群, 并采用间歇式循环的物理吸附法将扩大培养后的降解有机染料和助剂的优势菌群固定在活性 炭上,形成生物活性炭。

作为优选方案,以上所述的工艺,其特征在于:所述的反渗透组件的操作压力为1.5~ 1.8MPa。

作为优选方案,以上所述的工艺,其特征在于:所述的初级回用指回用到退浆工序、 煮炼工序、漂白工序或丝光工序,高级回用指回用到染色工序、印花工序或整理工序。

芬顿流化床法的原理:利用载体作为结晶核种,欲处理的废水及添加药剂是由芬顿流 化床底部进入并向上流动。外接有一回流水回路,用以调整进流水过饱和度及达到载体上流 速度使载体表面形成稳态结晶体,当晶体粒径达2mm~3mm后,排出槽外进行回收再利用。 芬顿流化床法利用流化床的模式使Fenton法所产生的三价铁大部份得以结晶或沉淀披覆在流 体床的载体表面上,是一项结合了同相化学氧化(Fenton法)、异相化学氧化(H2O2/FeOOH)、 流化床结晶等功能的新技术。这项技术将传统的Fenton氧化法作了大幅度的改良,如此可减 少Fenton法大量的化学污泥产量,同时在载体表面形成的铁氧化物具有异相催化的效果,而 流化床的模式亦促进了化学氧化反应及质传效率,使COD去除率提升。其反应后的出流水经 pH调整后会产生含铁污泥。含铁污泥比传统芬顿氧化减少70%,也减少H2O2用药的浪费, 同时可利用双氧水加药量调整,调整COD去除量,实现有效控制废水的COD的降低,是废 水处理达标排放的保障。

固定化生物活性炭工艺通过人为控制活性炭上附着的菌种、菌量及优势菌群的形 成,在反应器底部通入空气供给活性炭上菌群充足的氧气实现对目标物的去除。与O3-BAC 相比,该工艺具有工程造价及运行费用低的优点。与其它深度净化工艺相比,该工艺具有生 物相构成可选择、高效低耗的优点。

本发明的工艺方法适合于纺织染整废水的深度处理工艺,能够有效的对污水进行深 度处理,出水水质COD达到50mg/L以下,能满足环保上的要求。

有益效果:与现有纺织染整废水深度处理及回用的工艺相比:

1、本发明提供的工艺,路线清晰简洁;生化出水经物化处理(芬顿流化床),再生 化处理(固定化生物活性炭床),最后把关为物化处理(反渗透膜组件),工艺组成合理,将 生化处理和物化处理有序有机地结合,各单元功能发挥至最大化。

2、本发明提供的工艺能够有效的对污水进行深度处理,出水水质COD达到50mg/L 以下,能满足环保上的要求。整个处理工艺废水回用率达到70%以上,运行管理方便,工艺 稳定,投资运行费用低。

3、本发明提供的工艺,其中芬顿流化床的同相及异相的催化反应,产生的含铁污 泥比传统芬顿氧化减少70%,也减少H2O2用药的浪费,同时可利用双氧水加药量调整,调整 COD去除量,实现有效控制废水的COD的降低,保障出水水质。

4、本发明提供的工艺,在固定化生物活性炭床中,降解有机染料和助剂的优势菌 群被固定在活性炭上,有提高了生物处理效率,延长活性炭的使用周期、降低劳动强度等诸 多优点,使得本发明提供的工艺具有显著的经济效益、社会效益和环境效益。