申请日2013.12.16

公开(公告)日2015.06.17

IPC分类号C02F9/04; C02F103/36; C02F9/10

摘要

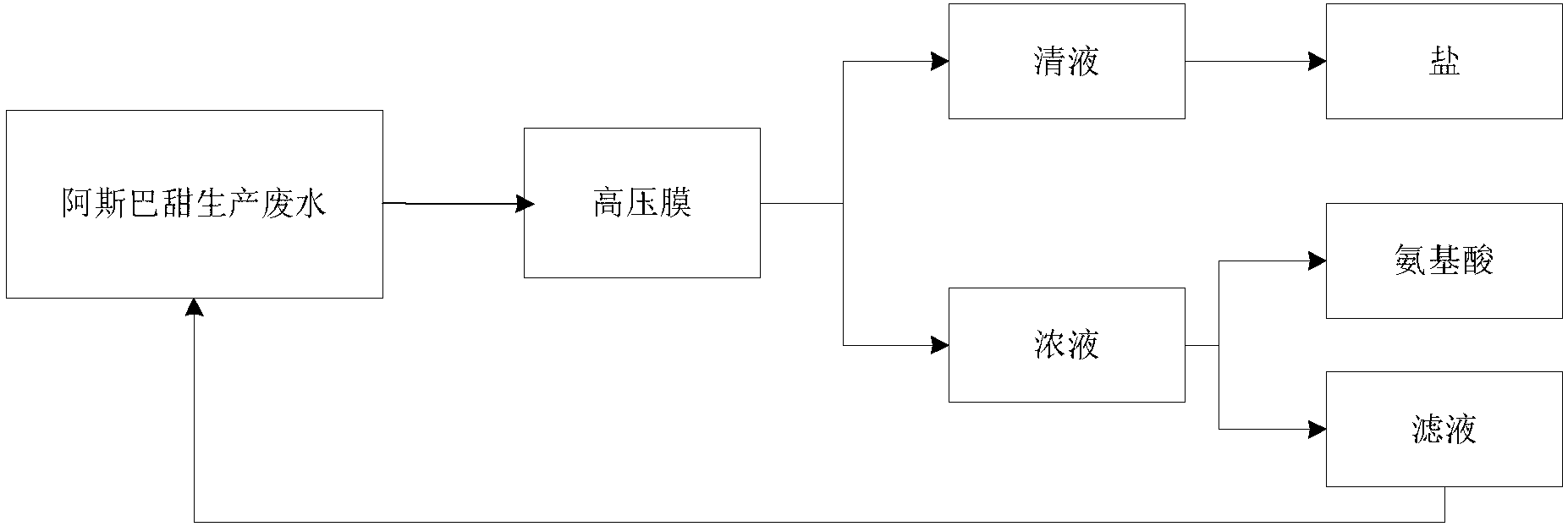

本发明公开了一种阿斯巴甜生产废水处理方法,先调节阿斯巴甜生产废水的pH值至6~8,过滤后进入高压膜于35~50℃下进行膜分离处理,分别得到含盐清液和含氨基酸浓液;对所述含盐清液进行浓缩回收副产品盐;向所述含氨基酸浓液中加入消旋剂水杨醛,于60~100℃下进行消旋反应,反应后浓缩降温,分离出DL氨基酸。本方法解决了高含盐有机废水的处理难题,操作方便,处理成本低,较少投资实现较大产出。

权利要求书

1.一种阿斯巴甜生产废水处理方法,其特征在于包括如下步骤:

(1)先调节阿斯巴甜生产废水的pH值至6~8,过滤后进入高压膜于35~50℃下进 行膜分离处理,分别得到含盐清液和含氨基酸浓液;

(2)对所述含盐清液进行浓缩回收副产品盐,;

(3)向所述含氨基酸浓液中加入消旋剂水杨醛,于60~100℃下进行消旋反应,反 应后浓缩降温,分离出DL氨基酸。

2.根据权利要求1所述的阿斯巴甜生产废水处理方法,其特征在于所述阿斯巴甜生 产废水中主要包含盐和氨基酸,其pH值为2~11。

3.根据权利要求1或2所述的阿斯巴甜生产废水处理方法,其特征在于所述阿斯巴 甜生产废水中含有5~30wt%的盐和1~10wt%的氨基酸;所述盐选自氯化钠或者氯化钾 中的一种或两种,所述氨基酸选自L-苯丙氨酸和L-天冬氨酸中的一种或两种。

4.根据权利要求1所述的阿斯巴甜生产废水处理方法,其特征在于步骤(1)中,采 用氢氧化钠调节阿斯巴甜生产废水的pH值;阿斯巴甜生产废水的pH值调节至7~8。

5.根据权利要求1所述的阿斯巴甜生产废水处理方法,其特征在于步骤(1)中,所 述过滤包括板框过滤和1~5μm微孔过滤;所述高压膜为纳滤膜,进一步采用4080型纳 滤膜管。

6.根据权利要求1所述的阿斯巴甜生产废水处理方法,其特征在于所述高压膜的膜 进口压力3.5mpa以下,控制膜压差在0.2-0.3mpa之间,高压膜的过滤温度为40~45℃。

7.根据权利要求1所述的阿斯巴甜生产废水处理方法,其特征在于步骤(2)中浓缩 回收盐后的浓缩馏分,返回步骤(1)中进行循环处理;含盐清液采用MVR浓缩设备进 行浓缩处理,回收副产品盐。

8.根据权利要求1所述的阿斯巴甜生产废水处理方法,其特征在于步骤(3)中,消 旋剂水杨醛的体积用量为含氨基酸浓液的0.02%~1%;消旋反应的温度优选为80℃~95 ℃;消旋反应的时间为5~15小时。

9.根据权利要求1所述的阿斯巴甜生产废水处理方法,其特征在于步骤(3)中,消 旋反应后,对反应液减压浓缩并过滤,调节pH值至5~6并降温后分离出DL苯丙氨酸, 和/或调节pH值至2.5~3.0并降温后分离出DL天冬氨酸。

10.根据权利要求1所述的阿斯巴甜生产废水处理方法,其特征在于步骤(1)中, 膜分离处理得到的含氨基酸浓液的浓缩倍数为1~5倍,进一步为2~4倍;步骤(3)中, 消旋反应完成并分离出DL氨基酸后的滤液返回步骤(1)中进行循环处理。

说明书

阿斯巴甜生产废水处理方法

技术领域

本发明属于阿斯巴甜生产领域,具体涉及一种阿斯巴甜含氨基酸废水回收利用的处 理方法。

背景技术

阿斯巴甜(Aspartame),别名阿司帕坦、阿斯巴坦,食品添加剂国际编码:E951, 化学名称为L-天冬氨酞-L-苯丙氨酸甲酯(APM=L-aspartyl-L-Phenylalanine methyl ester),是一种非碳水化合物类的人造甜味剂。

阿斯巴甜由L-苯丙氨酸和L-天冬氨酸缩合产生,分子式为C14H18N2O5,国外商 品名称为Nutrasweet、Equal Tablets,又称甜味素、蛋白糖、天冬甜母、天冬甜精、 天苯糖等。常温下,为白色结晶性的粉末。因阿斯巴甜甜味高和热量低,主要添加 于饮料、维他命含片或口香糖代替糖的使用。许多糖尿病患者、减肥人士都以阿斯 巴甜做为糖的代用品。

目前的阿斯巴甜生产工艺基本上都是采用天冬氨酸制备天冬氨酸酐,再与苯丙氨酸或 者苯丙氨酸甲酯在有机相或者水相反应,然后经水解中和等步骤制得阿斯巴甜,工艺废水 主要包含盐类(氯化钠或者氯化钾),氨基酸(苯丙氨酸、天冬氨酸)等。目前采用的处 理方法主要有两种,一种是稀释后采用生化处理,缺点是稀释的用水量较大,有效 成分没有得到回收再利用;另一种为采用传统的浓缩装置浓缩后分离回收,比如二 效、三效,缺点是回收成本非常高。

发明内容

本发明的目的是针对以上阿斯巴甜生产工艺废水处理方法的缺点与不足,提供的 一种阿斯巴甜生产废水处理方法,采用本发明不仅做到的所有有效成分的回收再利用, 做到了阿斯巴甜生产废水“零排放”,而且具有成本上的巨大优势。

本发明的目的可以通过以下措施达到:

一种阿斯巴甜生产废水处理方法,其包括如下步骤:

(1)先调节阿斯巴甜生产废水的pH值至6~8,过滤后进入高压膜于35~50℃下进 行膜分离处理,分别得到含盐清液和含氨基酸浓液;

(2)对所述含盐清液进行浓缩回收副产品盐,;

(3)向所述含氨基酸浓液中加入消旋剂水杨醛,于60~100℃下进行消旋反应,反 应后浓缩降温,分离出DL氨基酸。

目前制备阿斯巴甜的方法中,通常采用天冬氨酸制备天冬氨酸酐,再与苯丙氨酸或者 苯丙氨酸甲酯在有机相或者水相反应,然后经水解中和等步骤制得阿斯巴甜。本发明主要 针对这种或类似工艺的阿斯巴甜废水进行处理,该工艺废水主要包含盐类(氯化钠或者氯 化钾中的一种或两种),氨基酸(L-苯丙氨酸、L-天冬氨酸中的一种或两种),其pH值为 2~11;更具体的讲,本发明中的阿斯巴甜生产废水中主要含有盐5~30wt%(进一步为10~ 20%),氨基酸1~10wt%(一般的废水中都会含有两种氨基酸,故其中0.1~3%L-苯丙氨 酸及0.9~6%L-天冬氨酸)。

阿斯巴甜生产废水的pH值为2~11,其主要包含盐和氨基酸。由于含有氨基酸,故 一般情况下该废水的pH值为酸性。阿斯巴甜生产废水中含用苯丙氨酸与天冬氨酸,pH 偏酸性液体,其等电点结晶苯丙氨酸的等电点,在膜浓缩处理时由于浓缩倍数变大,浓缩 过程中会苯丙氨酸会析出,导致膜管堵塞,所以必须将废水pH值调过苯丙氨酸的等电点, 在膜浓缩时不会析出,可以提高膜浓缩倍数。在步骤(1)中,阿斯巴甜生产废水的pH 值优选调节至7~8,可采用氢氧化钠调节pH值。

高压膜为纳滤膜,必须选型分子量小于氨基酸的膜管来提高氨基酸的截留率,本文中 采用GE公司生产的4080型纳滤膜管。步骤(1)中的过滤包括板框过滤和1~5μm微 孔过滤。由于膜管分子量小,废水中有部分杂质,在浓缩时必须先经过板框过滤掉颗粒杂 质,再经过微孔过滤器(优选3μm)过滤。保证膜管的使用年限。膜处理结束后必须及 时清洗处理。防止氨基酸结晶析出。膜清洗主要分为二种,一是普通的碱、酸、碱清洗方 法,一般调pH为,碱11-12,酸pH2-3。在调酸时优先选柠檬酸进行调节pH值。二是用 药物清洗,用多聚磷酸钠10-50g加十二烷基苯磺酸钠10-50g调pH 11进行清洗。在膜堵 塞严重的情况下可以用草酸调pH 2.5进行清洗,清洗时间不能超过30分钟。

膜分离处理过程中,高压膜的温度优选控制在40~45℃、压力控制在2.5~3.5mpa,高 压膜的膜进口压力3.5mpa以下,控制膜压差在0.2-0.3mpa之间,处理时间6~10小时。 本发明膜分离进程可根据进料废水中盐含量的不同,采出时浓缩的倍数也会有变化。一般 膜分离处理得到的含氨基酸浓液的控制浓缩倍数为1~5倍,进一步为2~4倍。

当高压膜内浓缩液的达到浓缩采用要求后,90%的盐溶解清液中,浓缩处理回收盐作 为副产品;在一种方案中,含盐清液采用MVR浓缩设备进行浓缩处理,回收副产品盐。 步骤(2)中浓缩回收盐后的浓缩馏分,可以返回步骤(1)中进行循环处理。

膜分离处理得到的含氨基酸浓液进行消旋反应再后处理即可得到不同的氨基酸,其中 消旋剂水杨醛的体积用量为含氨基酸浓液的0.02%~1%,优选用量为0.05%~0.2%;消 旋反应的温度优选为80℃~95℃;消旋反应的时间为5~15小时。

消旋反应后,对反应液减压浓缩并过滤,并根据反应液中不同的氨基酸采用不同的后 处理方法,具体包括:调节pH值至5~6并降温后分离出DL苯丙氨酸,和/或调节pH值 至2.5~3.0并降温后分离出DL天冬氨酸。对于同时含有DL苯丙氨酸和DL天冬氨酸的反 应液来说,具体可采用先调节pH值至5~6(优选5.5)并降温至40℃以下后分离出DL 苯丙氨酸,再调节pH值至2.5~3.0(优选2.8)并降温至15℃以下后分离出DL天冬氨酸。 氨基酸处理后的滤液可返回到阿斯巴甜生产工艺进行重复利用,例如返回步骤(1)中进 行循环处理,或者直接产出作为副产品。

本发明的有益效果:

1.将阿斯巴甜生产中废水的氨基酸和盐分离,清液中的盐可以进行进一步加工做成硫 酸氢钠(或者碳酸钾等),副产的盐酸回到生产工艺中重复使用,浓液中的氨基酸可以返 回生产工艺作为回收原料使用,或作为副产品;而处理完的水返回到生产工艺中继续重复 利用,做到的废水的“零排放”。

2.同普通的多效比如三效浓缩器比较,具有操作简单,成本极低的优势。机械蒸汽再 压缩蒸发器结构类似于普通的一效蒸发器,它的核心在于将普通一效蒸发时产生的二次蒸 汽用机械蒸汽再压缩机进行再压缩后获得了高品质的蒸汽,可以继续返回换热器加热物 料,从而使物料继续蒸发,这样就形成了加热蒸发——二次蒸汽压缩——加热蒸发的闭路 循环,该蒸发器不需要生蒸汽,它的动力来源于机械蒸汽再压缩机。因此具有极低的动力 成本,跟三效相比,每蒸发一吨水的成本为40度电,换算为标煤为3.77公斤,而三效蒸 发一吨水的成本20度电,400公斤蒸汽(压力0.3Mpa以上),30吨冷却水,换算为标煤 为55.33公斤。每蒸发一吨水节约标煤51.56公斤,按日蒸发100吨水,每年工作330天 计算,年节约标煤1701.5吨,减少二氧化碳排放量4717.5吨。

3.阿斯巴甜生产中废水经过常规的膜分离处理,回收副产品盐中的氨基酸含量少, 只在0.5%左右,一般可通过用pH 9左右水将氨基酸淋洗干净,其淋洗水量少,淋洗液还 需加到前段中和液中一起进行处理。如果阿斯巴甜生产废水不经过膜分离处理直接浓缩, 氨基酸与盐一起结晶析出,无法分离出纯度高的盐及氨基酸。