申请日2010.07.27

公开(公告)日2012.02.01

IPC分类号C02F3/30; C02F9/14

摘要

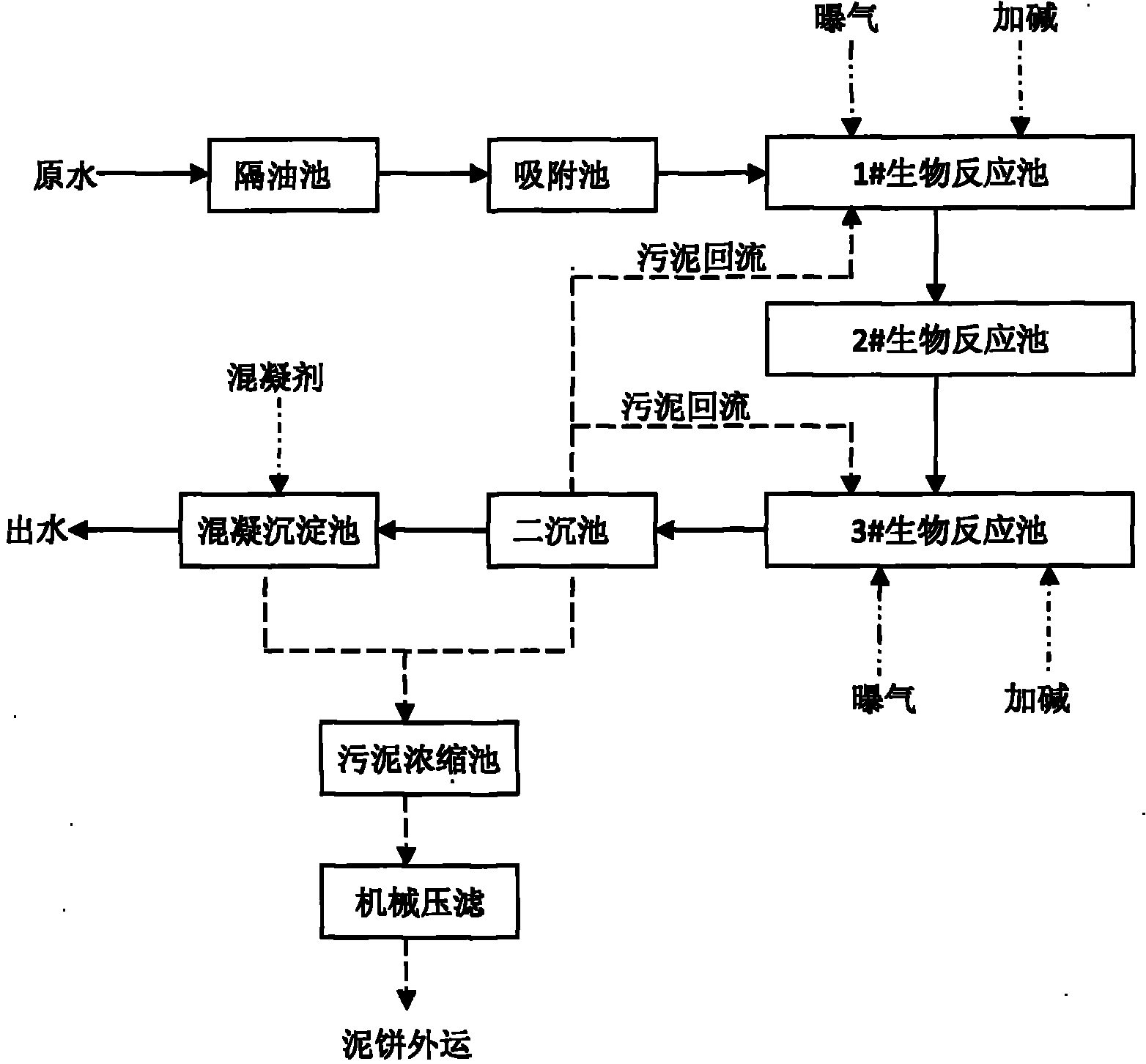

本发明公开了一种节能型废水强化脱氮除碳方法,该方法包括废水处理和污泥处理两部分。其中废水处理包括预处理、生化处理、混凝沉淀处理三个阶段,在预处理阶段采用隔油及焦炭渣吸附;在生化处理阶段1#生化池控制废水中的氨氮硝化到亚硝酸盐氮,在2#生化池利用厌氧氨氧化菌进行脱氮,在3#生化池将2#池排出的亚硝酸盐及有机污染物进一步进行生化处理,将亚硝酸盐氮转化成硝酸盐氮,有机污染物进一步去除;在混凝沉淀处理阶段,加入聚合氯化铝和聚丙烯酰胺去除色度、SS和CODCr。本发明不需外加碳源和酸碱中和药剂,且为部分废水供氧曝气,氧气量消耗低,双向节省动力,可大幅度降低废水处理的基建投资和运行成本,而且流程短、脱氮率高。处理后的水可回用或达标排放,处理成本可降至传统A/O或A2/O工艺的40%~50%。

摘要附图

权利要求书

1.一种节能型废水强化脱氮除碳方法,其特征在于:该方法包括废水处理 和污泥处理两部分,其中废水处理包括预处理、生化处理、混凝沉淀处理三个阶 段,在预处理阶段,采用隔油及焦炭渣吸附;在生化处理阶段,1#生化池控制废 水中的氨氮硝化到亚硝酸盐氮,在2#生化池利用厌氧氨氧化菌进行脱氮,在3# 生化池将2#池排出的亚硝酸盐及有机污染物进一步进行生化处理,将亚硝酸盐 氮转化成硝酸盐氮,有机污染物进一步去除;在混凝沉淀处理阶段,加入聚合氯 化铝和聚丙烯酰胺去除色度、SS和CODCr。

2.根据权利要求1所述的节能型废水强化脱氮除碳方法,其特征在于:其 中的生化处理阶段,在1#生化池将部分氨氮硝化控制为亚硝酸盐氮,水力停留 时间为8~18小时,在1#生化反应池内控制氨氮亚硝酸化至NH3-N∶ NO2--N=1.3~2∶1,在2#生化反应池内利用剩余氨氮和NO2--N发生厌氧氨氧化 反应。

3.根据权利要求1所述的节能型废水强化脱氮除碳方法,其特征在于:其 中的生化处理阶段,在1#生化池将全部氨氮硝化控制为亚硝酸盐氮,水力停留 时间为16~28小时,在1#生化反应池内将氨氮完全转化为NO2--N,在2#生化反 应池内加入另一部分经预处理过的原水,使NH3-N∶NO2--N=1.3~2∶1,利用原 水中的氨氮与NO2--N发生厌氧氨氧化反应。

4.根据权利要求2或3所述的节能型废水强化脱氮除碳方法,其特征在于: 其中的生化处理阶段,在1#生化池内控制温度为30~40℃,pH值为8.1~8.3,污 泥龄50~60天,DO控制在0.8~1.2mg/L;2#生化池池温度控制在35~45℃。

5.根据权利要求1所述的节能型废水强化脱氮除碳方法,其特征在于:其 中的污泥处理的方式采用污泥浓缩和机械压滤。

说明书

节能型废水强化脱氮除碳方法

技术领域

本发明涉及高有机浓度、高氨氮废水处理方法,尤其是一种节能型废水强化 脱氮除碳方法。

背景技术

废水生物脱氮技术是从八十年代末开始研究的,九十年代中期取得了A/O 全程硝化生物脱氮技术成果。目前,广泛采用的工艺是AO工艺及其在A/O工 艺基础上衍生出的A-A-O(A2/O)工艺或A-O-O(A/O2)工艺,这些工艺是在 原来A/O全程硝化生物脱氮工艺基础上开发的,将好氧池中微生物培养驯化成 硝化菌,再进行反硝化脱氮。但上述工艺存在许多弊端,例如,能耗高,反硝化 过程中是以可生物降解的有机碳作为电子供体,对难生物降解的废水需外加碳 源;氨氮硝化必须外加大量酸碱中和来维持系统的正常运行;动力消耗大等。另 外,该上述工艺不能达到稳定的脱碳效果,CODCr不能稳定达标。处理成本较高。 以上现有技术通过以下公开文献进行了报道:张伟,韦朝海,彭平安,任曼《环 境工程学报》2010.2;焦晨,陈悦《内蒙古石油化工》2010.1;李卓坪,牛明芬, 刘知远,侯迎《安徽农业科学》2010.3;滕蒙,孟庆锐《科学技术与工程》2010.3; 李常留,张兴文,徐鹏飞《环境工程》2010.2;丁菲《广东化工》2010.3;胡晓 《燕.山西化工》2010.2;胡大锵,司知侠.《给水排水》2009.2。

发明内容

本发明提供了一种节能型废水强化脱氮除碳方法,该方法不需外加有机碳 源。可降低废水处理的基建投资和运行成本,提高脱氮率。

本发明提供的节能型废水强化脱氮除碳方法包括废水处理和污泥处理两部 分。其中废水处理包括预处理、生化处理、混凝沉淀处理三个阶段,在预处理阶 段采用隔油及焦炭渣吸附;在生化处理阶段1#生化池控制废水中的氨氮硝化到 亚硝酸盐氮,在2#生化池利用厌氧氨氧化菌进行脱氮,在3#生化池将2#池排出 的亚硝酸盐及有机污染物进一步进行生化处理,将亚硝酸盐氮转化成硝酸盐氮、 有机污染物进一步去除;在混凝沉淀处理阶段,加入聚合氯化铝和聚丙烯酰胺去 除色度、SS和CODCr,确保出水水质稳定达标。

所述的生化处理阶段,1#生化池控制废水中的氨氮硝化为亚硝酸盐氮,在 2#生化池利用厌氧氨氧化菌进行脱氮,采用两种进水方式实现:

一种是在1#生化池将部分氨氮硝化控制为亚硝酸盐氮,水力停留时间为 8~18小时,在1#生化反应池内控制氨氮亚硝酸化至NH3-N∶NO2--N=1.3~2∶1, 在2#生化反应池内利用剩余氨氮和NO2--N发生厌氧氨氧化反应;

另一种是在1#生化池将全部氨氮硝化控制为亚硝酸盐氮,水力停留时间为 16~28小时,在1#生化反应池内将氨氮完全转化为NO2--N,在2#生化反应池内 加入另一部分经预处理过的原水,使NH3-N∶NO2--N=1.3~2∶1,利用原水中的 氨氮与NO2--N发生厌氧氨氧化反应。

所述的生化处理阶段,在1#生化池内控制温度为30~40℃,pH值为8.1~8.3, 污泥龄50~60天,DO控制在0.8~1.2mg/L左右;2#生化池池温度控制在35~45℃。

所述的污泥处理的方式采用污泥浓缩和机械压滤。

本发明与现有技术相比,所产生的有益效果是:

控制一部分废水中的氨氮硝化为亚硝酸盐氮,再与另一部分原废水进行厌氧 氨氧化脱氮,取消了硝化液或混合液回流。利用原废水中的氨氮作为电子供体, 不需外加碳源和酸碱中和药剂,且为部分废水供氧曝气,使氨氮硝化到亚硝化段, 氧气量消耗较低,双向节省动力,外加药剂量也大大降低,可大幅度降低废水处 理的基建投资和运行成本,而且流程短、脱氮率高。处理后的水可回用或达标排 放,处理成本可降至传统A/O或A2/O工艺的40%~50%左右。