申请日2014.09.02

公开(公告)日2016.03.30

IPC分类号C02F9/12; C02F103/16

摘要

本发明提供一种减压低温催化分馏处理酸洗废水及副产品回收工艺,属于环保技术领域,特别涉及含盐酸、含金属盐废水的终端处理,废弃物资源化。本发明步骤为:a.备料,酸洗废水经过滤去除大粒径颗粒物,与催化剂在混合设备中充分混匀;b.分馏,混合液打入低压分馏装置,低温、低压分离酸液;c.分离金属盐,残液进入金属盐分离装置,调节pH至金属盐析出,由转动磁盘吸附分离;d.固液分离,泥浆进入固液分离装置脱水;e.催化剂浓缩,分离出金属盐的残液进入浓缩装置,低温、低压浓缩,回流参与反应。本发明采用减压低温催化的方法处理酸洗废水,提高酸液及金属盐回收率,降低处理成本,填补了目前低成本、高效率、零污染处理酸洗废水的技术空白。

权利要求书

1.一种减压低温催化分馏处理酸洗废水及副产品回收工艺,其特征在于,其步骤为:

a.备料,酸洗废水经初步过滤去除大于30微米的颗粒物,与复合型多效催化剂在混合设备中充分混匀;

b.分馏,混合液由耐酸泵打入低压分馏装置,在80摄氏度,30kpa环境下分离酸液,再生酸液浓度达30%以上;

c.分离金属盐,残液从分馏器底部进入金属盐分离装置,调节残液pH在7~8,金属盐析出沉降,由转动永磁磁盘吸附,分离出金属盐;

d.固液分离,含水率高的金属盐进入固液分离装置,脱去水分;

e.催化剂浓缩,分离出金属盐的残液进入催化剂浓缩装置,在80摄氏度,30kpa环境下浓缩催化剂,回流至反应前端继续参与反应。

f.对步骤b产生的再生酸和步骤d产生的金属盐,可作为化工原料回收利用。

2.根据权利要求1所述的减压低温催化分馏处理酸洗废水及副产品回收工艺,其特征在于,步骤a所述的复合型多效催化剂成分为次氯酸钙和氯型强碱型阴离子分子筛,催化剂的添加比例为35%~48%。

3.根据权利要求1所述的减压低温催化分馏处理酸洗废水及副产品回收工艺,其特征在于,步骤b所述的加热温度80摄氏度为经换热器加热进入低压分馏装置的温度,低压分馏器内部绝对压力为30kpa,采用强制循环换热喷洒式进料的方式,换热器内部压力为1大气压。

4.根据权利要求1所述的减压低温催化分馏处理酸洗废水及副产品回收工艺,其特征在于,步骤c所述的金属盐析出的pH范围控制在7~8,析出固体为黑色四氧化三铁。

5.根据权利要求1所述的减压低温催化分馏处理酸洗废水及副产品回收工艺,其特征在于,步骤e所述的催化剂浓缩装置内部绝对压力不大于30kp,内部加热,加热温度不大于80摄氏度,浓缩浓度为60%。

6.根据权利要求1所述的减压低温催化分馏处理酸洗废水及副产品回收工艺,其特征在于,步骤f所述的再生酸的浓度为30%,金属盐为四氧化三铁,含量不低于62%。

7.根据权利要求1所述的减压低温催化分馏处理酸洗废水及副产品回收工艺,其特征在于,步骤f所述的再生酸和金属盐作为化工原料回收利用,工艺终端不向环境排放废弃物,产生的水分一部分用于吸收再生酸,一部分工艺内部循环使用,整个工艺为循环封闭式。

说明书

一种减压低温催化分馏处理酸洗废水及副产品回收工艺

技术领域

本发明属于环境保护技术领域,涉及含盐酸、含金属盐废水的终端处理与处置,及废弃物的资源化。

背景技术

工业上常用强酸性溶液对金属表面进行清洗,一方面是为了改变金属表面结构,利于后续的加工处理,另一方面是为了清洗掉金属表面的锈蚀氧化物,使金属表面光洁,避免进一步锈蚀;当酸洗液使用一定次数后酸度降低,金属离子浓度升高,降低了酸洗效率,需要更换酸洗液,生产过程中产生废液量大,不及时处理会对周边环境造成严重污染,废液中含有大量盐酸和金属盐,是化工行业的重要原料,在处理酸洗废水的同时回收盐酸和金属盐,产生高效附加值是水处理行业关注的一个焦点,引起了许多专家的高度重视。

国内大多数企业采用中和的方法来处理酸洗废水,随着pH值升高,盐酸得以中和,金属离子与氢氧根结合生成沉淀,经过固液分离,清水达标排放,这种方法简单易行,效果明显,被许多排污企业所接受,但是,处理过程中盐酸和金属盐全部作为废弃物被处置掉,造成了大量物料的浪费,并且,中和盐酸需要相应物质的量的氢氧根作为中和剂,需要消耗大量的碱性物质,耗费巨大,处理成本高,造成物料的二次浪费,违背了节能减排、绿色环保的环保政策,在环境工程工艺选择中是不足取的。

目前,对于废盐酸的回收利用国内外有:高温焙烧法、变压破沸法、电渗析法、树脂阻滞法等。

1、高温焙烧法:在高温条件下氧化分解亚铁盐,同时蒸发水分,回收氧化铁和再生盐酸的方法,这种方法盐酸回收彻底,不排放废弃物,适合于大规模处理废酸液,投资大,运行成本高,管理要求严格,仅限于大型企业使用;

2、变压破沸法:根据不同压力打破废盐酸溶液的共沸平衡,达到浓缩再生酸的目的,这种方法可以提高再生酸浓度,但是在高压阶段,需要高温才能够使水与氯化氢分离出来,运行能耗大。

3、电渗析法:使废酸进入扩散渗析器,利用离子交换膜的选择透过性和分子筛作用,使游离酸不断由废酸相进入水相,从而得到回收,残夜进入电解槽,在电场的作用下使铁离子还原为纯铁,氯离子与氢离子重新结合为盐酸;这种方法设备简单,回收率高,但电能损耗大;

4、树脂阻滞法:利用树脂对盐酸阻滞的特性,将盐酸阻滞在树脂表面,金属离子透过树脂孔隙随废液流出,达到再生酸与金属盐的分离,这种方法运行成本低,但是,处理量小,再生酸浓度低,单位投资成本高,不适合大 规模处理用,并且金属盐不能得到回收。

发明内容

本发明的主要目的在于克服现有技术缺陷,针对酸洗企业提供一种投资和处理成本低,能够使废酸和金属盐资源化利用的工艺,不仅可以解决酸洗废水处理与处置问题,还可以产生巨大的经济和社会效益。

本发明是在低温低压的状态下添加催化剂,将氯化氢与废液分离,达到再生酸的回收和浓缩的目的,氯化氢在低浓度的情况下与水形成恒沸物,根据在不同的压力下,恒沸点不同的特点,在低压状态下添加多效催化剂,打破氯化氢与水的恒沸平衡的同时,降低氯化氢与水之间水合键的结合强度,破坏水合作用,两分子之间形成裂隙,低压状态下,废液低温加热至沸腾,加剧分子布朗运动,由于布朗运动是无规则的分子运动,运动过程中分子之间的碰撞和摩擦加剧水合键的断裂,促进氯化氢溢出,达到气水分离的目的。

本发明所述的一种减压低温催化分馏处理酸洗废水及副产品回收工艺,其步骤为:

a.备料,酸洗废水经初步过滤去除大于30微米的颗粒物,与复合型多效催化剂在混合设备中充分混匀;

b.分馏,混合液由耐酸泵打入低压分馏装置,在80摄氏度,30kpa环境下分离酸液,再生酸液浓度达30%以上;

c.分离金属盐,残液从分馏器底部进入金属盐分离装置,调节残液pH在7~8,金属盐析出沉降,由转动永磁磁盘吸附,分离出金属盐;

d.固液分离,含水率高的金属盐进入固液分离装置,脱去水分;

e.催化剂浓缩,分离出金属盐的残液进入催化剂浓缩装置,在80摄氏度,30kpa环境下浓缩催化剂,回流至反应前端继续参与反应。

f.对步骤b产生的再生酸和步骤d产生的金属盐,可作为化工原料回收利用。

步骤a所述的复合型多效催化剂成分为次氯酸钙和氯型强碱型阴离子分子筛。

步骤b所述的加热温度80摄氏度为经换热器加热进入低压分馏装置的温度,低压分馏器内部绝对压力为30kpa,采用强制循环换热喷洒式进料的方式,换热器内部压力为1大气压。

步骤c所述的金属盐析出的pH范围控制在7~8,析出固体为黑色四氧化三铁。

步骤e所述的催化剂浓缩装置内部绝对压力不大于30kp,内部加热,加热温度不大于80摄氏度,浓缩浓度为60%。

步骤f所述的再生酸的浓度为30%,金属盐为四氧化三铁,含量不低于62%。

步骤f所述的再生酸和金属盐作为化工原料回收利用,工艺终端不向环 境排放废弃物,产生的水分一部分用于吸收再生酸,一部分工艺内部循环使用,整个工艺为循环封闭式。

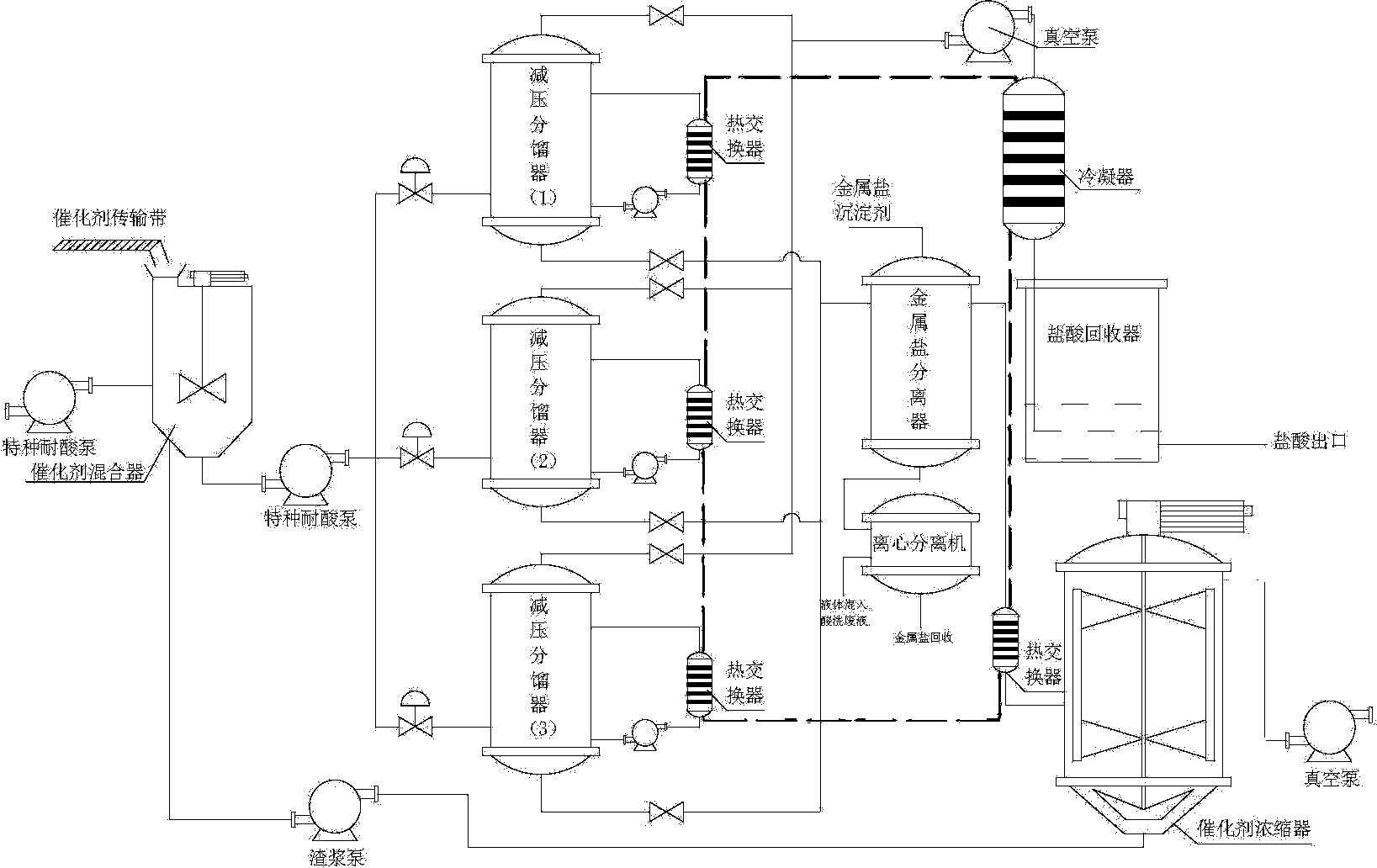

本发明提出的减压低温催化分馏处理酸洗废水及副产品回收工艺,针对目前酸洗废水产生量大,处理成本高等问题,提出了减压、低温和催化相结合的处理方法,提供一种先进的废酸浓缩回收和金属盐回收利用工艺,整个工艺清洁环保,废弃物利用率高,不向环境排放废气物,提高了废弃物的附加值,变废为宝,有效遏制资源浪费和环境污染。本发明首先是将多效催化剂与酸洗废液充分混匀打入低压分馏器,混合液从低压分馏器底部由耐酸泵打入高效换热器加热,加热后的混合液从高效换热器顶部喷入低压分馏器,气体从高效蒸发器上口在真空泵抽吸作用下,进入冷凝换热器由吸收设备将氯化氢气体吸收,剩余残夜落入高效蒸发器底部回流加热分离,冷凝器前端安装PH在线监测仪,当pH值显示5~6时残液从低压分馏器底部由渣浆泵抽入金属盐分离器,调节残液pH值为7~8,至黑色沉淀量不再增加,利用永磁磁盘将铁盐吸附在永磁磁盘上,与催化剂分离,剩余液体进入多效催化剂浓缩器,利用低压闪蒸法将多效催化剂溶液浓缩至饱和,回流进入催化剂混合器,循环使用,铁盐沉淀利用刮板机与永磁磁盘分离,进入离心分离机进行固液分离,液体混入酸洗废液继续参与处理,回收固体作为工业生产的原料,该工艺及设备可以处理不同浓度的盐酸酸洗废水,回收盐酸和金属盐,可用于蒸馏法处理的其它废水,末端没有废弃物排出,达到废弃物资源化和零排放。本发明满足酸洗废水处理工程化、规模化要求,提高废弃物的资源化利用率,降低运营成本,综合效益显著提高。

本发明提出的减压低温催化分馏处理酸洗废水及副产品回收工艺,具有以下优点和积极效果:改变目前酸洗废水污染环境,难以处理,处理成本高的现状,对其进行最大限度无害化、减量化、资源化的综合处理,其经济效益和社会效益相当显著;本发明所使用的供热系统采用空气源换热的形式,充分利用空气热能,减少额外能量供给,加热和冷却设备通过冷媒循环进行热交换,热能利用率可达98%以上,从根本上节约能源,改善了传统废酸回收工艺供热系统能耗大、冷却系统用水量大的弊端,填补了工业生产低能耗制冷供热的空白。整个工艺产生的再生酸、金属盐、水均不外排,再生酸和金属盐作为化工原料回收利用,水在工艺中循环使用,满足稀释、换热、冷却、吸收等用水,整个过程不向外界排放任何有害物质,真正达到了零排放的要求。