申请日2014.09.02

公开(公告)日2016.03.16

IPC分类号C02F9/04

摘要

本发明提供了一种含油污水的处理方法及处理系统。该方法包括以下步骤:对含油污水进行隔油处理;将经过隔油处理的含油污水与黄金1号、磁粉进行搅拌混合,进行沉降,得到絮状沉淀物和上清液。本发明还提供了一种能用于上述方法的含油污水的处理系统。采用本发明的含油污水的处理方法都可以将含油污水的含油量降低到20ppm以下,沉降范围比较广,沉降结果良好。

权利要求书

1.一种含油污水的处理方法,其包括以下步骤:

对含油污水进行隔油处理;

将经过隔油处理的含油污水与黄金1号、磁粉进行搅拌混合和沉降,得到絮状沉淀物和上清液;以含油污水的体积计,所述黄金1号的添加量为1800mg/L以下;以含油污水的体积计,所述磁粉的添加量为50-300mg/L;其中,所述黄金1号的密度为2g/cm3,粒径为200-400目,以重量百分比计,其主要成分为CaO25.6%、SiO216%、Al2O38.95%、SO322.9%、Fe2O31.67%、MgO2.64%、TiO20.65%、K2O0.33%、MnO0.03%和Na2O0.27%,余量为膨润土和/或活性炭;

将絮状沉淀物与上清液分离,得到经过处理的含油污水。

2.根据权利要求1所述的处理方法,其中,所述黄金1号的添加量为10-1500mg/L;以含油污水的体积计,所述磁粉的添加量为200mg/L。

3.根据权利要求1所述的处理方法,其中,该方法还包括对上清液进行气浮和/或过滤处理的步骤。

4.根据权利要求1所述的处理方法,其中,所述磁粉的粒径为100-200目,密度为4.2-4.5g/cm3。

5.根据权利要求4所述的处理方法,其中,所述磁粉的主要成分为Fe3O4粉。

6.根据权利要求1所述的处理方法,其中,该处理方法还包括以下步骤:

对絮状沉淀物进行剪切,然后与磁鼓接触,将磁粉从絮状沉淀物中分离出来。

7.根据权利要求6所述的处理方法,其中,所述剪切采用高速离心剪切的方式进行,剪切速率为1500-1800rpm。

8.根据权利要求1所述的处理方法,其中,所述搅拌混合包括两级搅拌,其中,第一级搅拌的搅拌速度为500-1500rpm,第二级搅拌的搅拌速度为500-1500rpm。

9.根据权利要求8所述的处理方法,其中,第一级搅拌的速度和第二级搅拌的速度是相同的或者不同的。

10.根据权利要求1所述的处理方法,其中,所述沉降包括两级沉降,每一级沉降的时间为1-5分钟;每一级沉降的温度为20-100℃。

11.根据权利要求10所述的处理方法,其中,每一级沉降的时间为3分钟;每一级沉降的温度为50℃。

说明书

一种含油污水的处理方法及处理系统

技术领域

本发明涉及一种含油污水的处理方法及处理系统,属于含油污水处理技术领域。

背景技术

现在大部分油田处理污水的方法仍然是“隔油—混凝—过滤”老三套工艺。在混凝时,需要的沉淀时间长,有的处理工艺甚至需要120分钟以上的停留时间。并且,由于流程波动等原因导致生产运行中存在着外排污水水质指标波动较大、固体悬浮物、含油量等部分数据超标、稳定达标率较低的问题。

因此,开发一种新的含油污水处理方法是本领域亟待解决的问题之一。

发明内容

为解决上述问题,本发明的目的在于提供一种含油污水的处理方法,通过采用黄金1号和磁粉对含油污水进行处理,实现对于含油污水的快速处理,同时能够获得良好的处理效果。

本发明的目的还在于提供一种用于上述处理方法的含油污水处理系统。

为达到上述目的,本发明首先提供了一种含油污水的处理方法,其包括以下步骤:

对含油污水进行隔油处理;

将经过隔油处理的含油污水与黄金1号、磁粉进行搅拌混合和沉降,得到絮状沉淀物和上清液;

将絮状沉淀物与上清液分离,得到经过处理的含油污水。这里的上清液即为经过处理的含油污水。

在本发明提供的上述处理方法中,先加入黄金1号,然后加入磁粉,黄金1号一般在搅拌过程中添加,磁粉在搅拌过程或者沉降过程中添加均可。通过在絮凝沉降的同时加入磁粉,可以加速沉降的进行,缩短沉降时间,从而提高含油污水的处理效率。

根据本发明的具体实施方案,优选地,本发明提供的含油污水的处理方法还包括对上清液进行气浮和/或过滤处理的步骤。通过进行气浮处理可以使污水的含油和固体悬浮物(suspendsolid,简称SS)含量降到10ppm(mg/L,以含油污水的体积计)以下。进行了气浮处理之后,再经过过滤处理可以进一步将SS含量以及含油量降到5ppm以下。

根据本发明的具体实施方案,经过处理的含油污水可以送入现有的生化处理系统中进行进一步的处理,使其COD降至1000mg/L以下,优选600mg/L以下,甚至100mg/L以下。

气浮是在水中形成高度分散的微小气泡,使气泡粘附含油污水中具有疏水基的固体或液体颗粒,形成水-气-颗粒三相混合体系。颗粒粘附气泡后,形成表观密度(表观密度是指材料在自然状态下(长期在空气中存放的干燥状态),单位体积的干质量)小于水的絮体而上浮到水面,形成浮渣层被刮除,从而实现固液分离。这一过程可以根据沉降效果选择性使用,通过在絮凝之后进行气浮能够达到更好的脱油效果和脱除SS的效果,即获得很低的含油量和很低的SS含量,通过在气浮之后再进行过滤,则可以达到更好的脱油效果和脱除SS的效果,即获得更低的含油量和更低的SS含量。

过滤用于对气浮后的含油污水进行进一步的处理,除去污水中未被去除的油、固体悬浮物等杂质。这一过程可根据气浮效果选择性使用。

在本发明提供的上述处理方法中,优选地,所采用的黄金1号的密度为2g/cm3左右,粒径为200-400目,以重量百分比计,其主要成分包括CaO25.6%、SiO216%、Al2O38.95%、SO322.9%、Fe2O31.67%、MgO2.64%、TiO20.65%、K2O0.33%、MnO0.03%和Na2O0.27%。余量可以是常规的添加料,例如密度调节剂、吸附剂(例如膨润土和/或活性炭等)等,但不限于此。该黄金1号呈粉末状,灰色,以天然矿物质为主要原料,对自然环境没有危害。天然矿物质具有多孔质,高吸着性,以此为主要原料的黄金1号的絮凝力超过以往的同类产品,投入污水中,经过搅拌急速地凝结,沉淀,很容易将清水和非水溶性污染物分离,具有良好的混凝效果。

在本发明提供的上述处理方法中,黄金1号的添加量可以根据油品的性质和污水的含油浓度确定。以含油污水的体积计,黄金1号的添加量可以控制为1800mg/L以下,优选为10-1500mg/L,更优选为600-1200mg/L。

在本发明提供的上述处理方法中,当含油污水的含油量较低,例如1-100mg/L时,黄金1号的添加量可以控制为600mg/L左右,能够获得更好的处理效果;当含油量中等,例如100-200mg/L时,黄金1号的添加量可以控制为700mg/L左右,能够获得更好的处理效果;当含油量相对较大时,例如200mg/L以上时,黄金1号的添加量可以控制为800mg/L以上,能够获得更好的处理效果,添加量为1200mg/L时的处理效果相对更好。

在本发明提供的上述处理方法中,以含油污水的体积计,磁粉的添加量为50-300mg/L,优选为200mg/L。

在本发明提供的上述处理方法中,优选地,所采用的磁粉的粒度为100-200目,密度为4.2-4.5g/cm3;更优选地,磁粉的主要成分为Fe3O4粉。该磁粉具有良好的耐热性、耐磨性、导热性和化学稳定性,不溶于酸碱,自然状态下不呈现磁性。

本发明采用黄金1号、磁粉与含油污水充分搅拌混合均匀,能够与含油污水中的固体悬浮物、胶体和油等发生化学反应,产生结实而粗大的絮体,由于有磁粉参加反应,形成的絮团更紧密、结实,更重,且能吸附更多的污染物,从而达到高速沉降的目的。通过采用黄金1号来进行沉降,同时加入磁粉加速沉降,可以使沉降时间缩短至3分钟,是现有方法的沉降时间的十分之一,大大提高了沉降速率。

在本发明提供的上述处理方法中,搅拌的目的是使含油污水与黄金1号、磁粉等充分进行混合;如果一级搅拌之后得到的污水的SS含量和含油量不能够达到20ppm以下,上述搅拌混合还可以采用两级搅拌,加强絮凝效果,以获得更好的搅拌效果。其中,第一级搅拌的搅拌速度可以控制为500-1500rpm,第二级搅拌的搅拌速度可以控制为500-1500rpm。而且,两级搅拌的速度可以相同,也可以不同。当采用两级搅拌时,可以在第一搅拌过程中加入黄金1号,然后在第二级搅拌过程中加入磁粉。本发明所采用的黄金1号为固体粉末,在加入时,可以采用固态加药机进行添加。

在本发明提供的上述处理方法中,沉降的目的是使絮凝物能够充分地沉降,以便与含油污水进行脱离,可以通过检测每一级出水的SS含量和含油量来判断选用几级沉降。当一级沉降的效果不好,水质无法达到要求(SS含量和含油量达到20ppm以下)时,优选地,上述沉降可以包括两级沉降,以获得更好的沉降效果。其中,每一级沉降的时间可以控制为1-5分钟,优选为3分钟左右。

在本发明提供的上述处理方法中,每一级沉降的温度优选为20-100℃,更优选为50℃。

在本发明提供的上述处理方法中,还可以包括对磁粉进行回收的步骤,以进行回收利用,具体分离可以采用磁粉分离装置进行,可以按照以下步骤进行:

对絮状沉淀物进行剪切,然后与磁鼓接触,将磁粉从絮状沉淀物中分离出来。

在磁粉的回收过程中,优选地,所述剪切采用高速离心剪切的方式,剪切速率为1500-1800rpm。

另外,在完成含油污水的处理之后,所分离出来的泥、杂质、油等可以进入到现有的原油处理系统;处理之后的含油污水最终进入现有的生化处理系统进行处理,进一步降低其COD。

本发明所提供的含油污水的处理方法可以按照以下具体步骤进行:

(1)含油污水首先进行斜板隔油处理,去除水中的浮油与部分细分散油。

(2)将经过斜板隔油处理的含油污水与黄金1号、磁粉混合,进行充分搅拌;搅拌可以在几个搅拌池中进行,可以分为多级搅拌;若一级搅拌效果不好,可进行二级搅拌、三级搅拌等。

(3)经过充分搅拌后的含油污水进行沉降处理,由于黄金1号以及磁粉的混凝作用,含油污水中会产生大量絮状沉淀物,相较于其他污水处理工艺产生的沉淀物,这里所产生的沉淀物的絮体更紧密、结实,更重,这些沉淀物经过1-5分钟便可沉淀完毕。如果沉降的效果不理想,可以进行二级沉降、三级沉降等。

(4)将絮状沉淀物与含油污水分离,使其进入磁粉分离装置。通过高速离心剪切将絮状沉淀物打碎,再经过磁鼓的磁性吸引作用,将磁粉从絮体中分离出来,从而进行回收利用。分离了磁粉之后剩下的沉淀物进入现有的原油生产系统,进行再处理。沉降分离得到的上清液即为经过处理的含油污水,可以对其进行进一步的气浮、过滤,这些处理均根据前一步的处理效果以及所需要达到的处理要求进行选择使用。经过气浮、过滤等处理后的含油污水可以进入到现有的生化处理系统进行再处理,或者排放、回注,从而完成对于含油污水的处理。

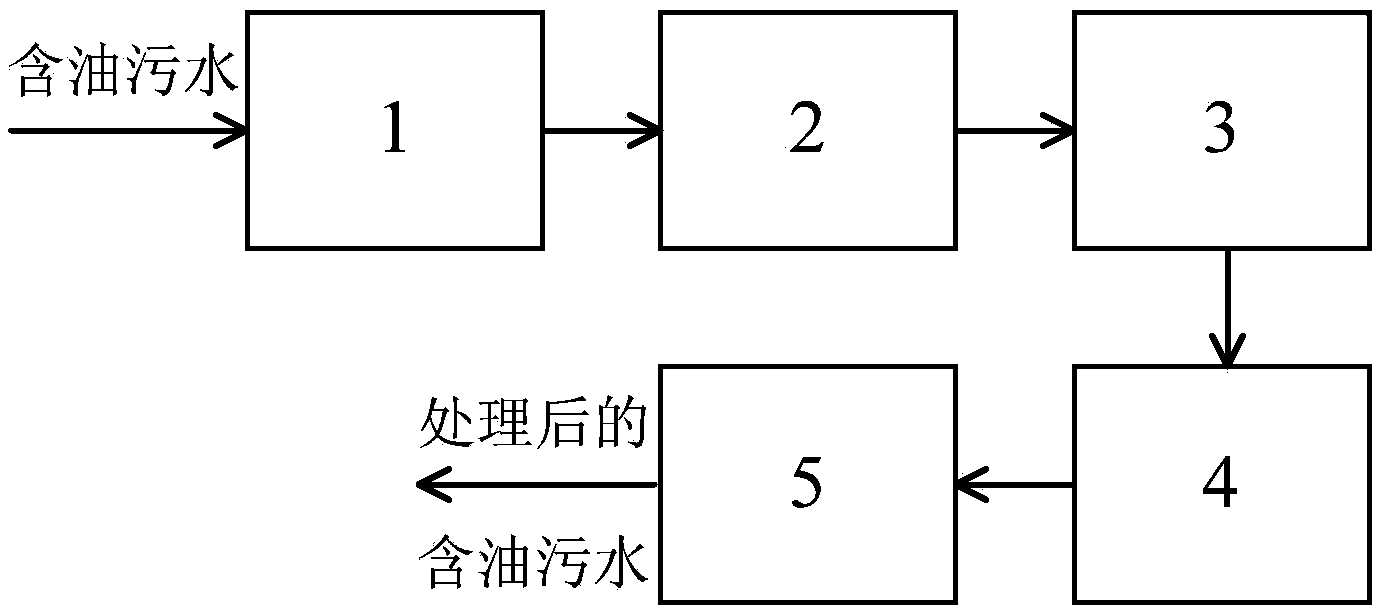

本发明还提供了一种含油污水的处理系统,其包括斜板隔油池、搅拌池、沉降池、气浮池、过滤器,其中:

所述斜板隔油池设有用于输入含油污水的入口,所述斜板隔油池的出口与所述搅拌池的入口连接;

所述搅拌池的出口与所述沉降池的入口连接;

所述沉降池的底部出口用于输出絮状沉淀物,所述沉降池的上部出口用于输出上清液,其与所述气浮池的入口连接;

所述气浮池的出口与所述过滤器的入口连接;

所述过滤器的出口用于输出经过处理的含油污水。

根据本发明的具体实施方案,优选地,该处理系统还包括高速剪切装置和磁粉分离器,所述高速剪切装置的入口与所述沉降池的底部出口连接用于输入絮状沉淀物,所述高速剪切装置的出口与所述磁粉分离器的入口连接,所述磁粉分离器设有输出磁粉的出口和输出沉淀物的出口。

在上述含油污水的处理系统中,斜板隔油池的作用是使含油污水在重力作用下,借助油水比重差,采用自然上浮法分离去除含油废水中的浮油与部分细分散油。

搅拌池的主要作用是加入黄金1号、磁粉等,并对含油污水与黄金1号、磁粉进行充分搅拌混合。搅拌池中采用的搅拌机优选为潜水搅拌机,能够加强搅拌功能,防止污泥、杂质沉淀。搅拌池可以设有好几个,分为多级搅拌。若一级搅拌效果不好,可进行二级、三级搅拌等,以达到搅拌混合的最佳效果。优选地,上述含油污水的处理系统包括两到三个依次连接的搅拌池。

沉降池的主要作用是让絮状沉淀物进行沉降。本发明是通过重力沉降法来进行沉降。若一级沉降效果不理想,可进行二级、三级沉降等。优选地,上述含油污水的处理系统包括两到三个依次连接的沉降池。

磁粉分离器包括高速剪切装置和磁鼓。絮状沉淀物从沉降池底部排放出来,首先进入高速剪切装置(例如高速剪切机),磁粉被包裹在絮状沉淀物里面,通过高速离心剪切可以将絮状沉淀物打碎,再通过磁粉分离器(其包含有一个磁鼓)的磁性吸引作用,将磁粉从絮体中分离出来,从而回收利用,回收率一般可达到90%以上。而且,上述磁粉分离器可以与现有的原油生产系统相连接,从而使分离了磁粉之后剩下的沉淀物进入原油生产系统,进行再处理。

气浮池用于对分离了絮状沉淀物的含油污水进行气浮处理,这一装置可以根据沉降效果选择性使用,通过进行气浮,可以使污水的含油量和SS含量降到10ppm以下。

过滤器用于对气浮后的含油污水进行进一步的过滤处理,这一装置可根据气浮效果选择性使用。

生化处理系统用于对经过沉降、气浮、过滤处理之后的含油污水进行进一步的处理以降低COD,或者进行回注、排放等。该生化处理系统与过滤器相连接,可以是现有的生化处理系统。

不管进水口处的含油污水中的固体悬浮物(SS)以及油的含量波动性多大,从几十到几千ppm,以及进口处进水量波动性大,通过添加黄金1号以及磁粉,搅拌混合沉降之后的处理效果可以使油以及固体悬浮物的含量均可降到20ppm以下,而再通过后续的气浮,其含量均可降到10ppm以下,再经过过滤,其含量均可降低到5ppm以下,沉降范围比较广,沉降结果良好。

本发明所提供的方法和系统适用于含油污水的处理,尤其是油田含油污水,能够获得良好的处理效果。