申请日2013.12.17

公开(公告)日2015.06.17

IPC分类号C02F103/16; C02F9/14

摘要

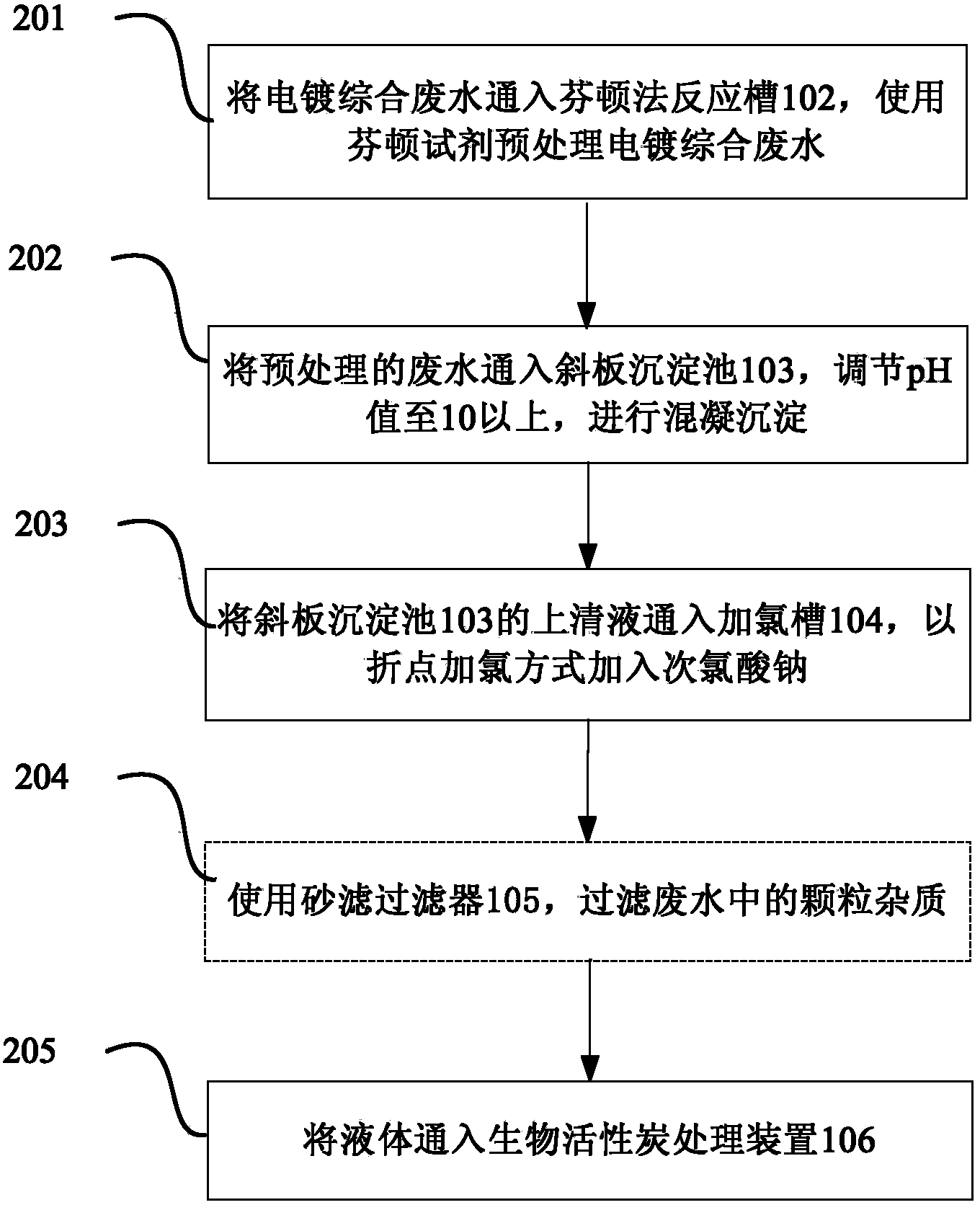

本发明涉及一种电镀综合废水处理方法和系统。该电镀综合废水处理方法包括以下步骤:将该电镀综合废水通入一芬顿法反应槽,使用芬顿试剂在pH值2-4的环境下预处理该电镀综合废水,通过反应进行氧化破络、氧化降解COD和氨氮、还原六价铬、以及去除重金属离子;将预处理的废水通入斜板沉淀池,调节pH值至10以上,进行混凝沉淀;将斜板沉淀池的上清液通入一加氯槽,以折点加氯方式加入次氯酸钠,去除液体中的氨氮;以及将斜板沉淀池的液体通入生物活性炭处理装置,以进一步降解液体中的难降解有机物以及氨氮。

权利要求书

1.一种电镀综合废水处理方法,包括以下步骤:

将该电镀综合废水通入一芬顿法反应槽,使用芬顿试剂在pH值2-4的环 境下预处理该电镀综合废水,通过反应进行氧化破络、氧化降解COD和氨氮、 还原六价铬、以及去除重金属离子;

将预处理的废水通入斜板沉淀池,调节pH值至10以上,进行混凝沉淀;

将斜板沉淀池的上清液通入一加氯槽,以折点加氯方式加入次氯酸钠,去 除液体中的氨氮;以及

将加氯槽的液体通入生物活性炭处理装置,以进一步降解液体中的难降解 有机物以及氨氮。

2.如权利要求1所述的方法,其特征在于,该芬顿试剂中FeSO4·7H2O与 30%H2O2摩尔比为1~1.2:1,30%H2O2与废水中COD质量浓度比为5~6:1,反 应时间在0.5小时以上。

3.如权利要求1所述的方法,其特征在于,该次氯酸钠的有效氯与液体中 氨氮的质量比为10~12:1,反应时间为0.5-1小时。

4.如权利要求1所述的方法,其特征在于,液体在该生物活性炭处理装置 的有效停留时间1小时以上。

5.如权利要求1所述的方法,其特征在于,将斜板沉淀池的液体通入生物 活性炭处理装置之前还包括,将斜板沉淀池的液体进行砂滤。

6.如权利要求1所述的方法,其特征在于,还包括将斜板沉淀池中的沉淀 污泥送至一污泥收集槽。

7.一种电镀综合废水处理系统,包括:

芬顿法反应槽,接收该电镀综合废水,该芬顿法反应槽输入芬顿试剂在pH 值2-4的环境下预处理该电镀综合废水,通过反应进行氧化破络、氧化降解COD 和氨氮、还原六价铬、以及去除重金属离子;

斜板沉淀池,连接该芬顿法反应槽,通入预处理的废水,该斜板沉淀池输 入碱液以调节pH值至10以上,进行混凝沉淀;

加氯槽,连接该斜板沉淀池,通入该斜板沉淀池的上清液,输入以折点加 氯方式加入的次氯酸钠,去除液体中的氨氮;以及

生物活性炭处理装置,连接该加氯槽,通入加氯槽的液体,以进一步降解 液体中的难降解有机物以及氨氮。

8.如权利要求7所述的系统,其特征在于,还包括污泥收集槽,输入该斜 板沉淀池中的沉淀污泥。

9.如权利要求7所述的系统,其特征在于,还包括砂滤过滤器,连接在该 加氯槽和该生物活性炭处理装置之间。

说明书

电镀综合废水处理方法和系统

技术领域

本发明涉及废水处理方法,尤其是涉及一种电镀综合废水处理方法和系 统。

背景技术

电镀行业是一个典型的重污染行业。在电镀过程中需要使用大量强酸、强 碱、重金属盐、有机添加剂、甚至包括氰化物、铬酐等有毒有害化学品。这些 化学品在生产过程中随废水排放。以往针对电镀废水的污染物控制集中于重金 属类污染物。但随着《电镀污染物排放标准GB21900-2008》的深入实施,国家 在提出更高的重金属处理要求的同时开始对电镀行业废水中的污染物进行全 因子达标控制,其中主要包括废水中COD和氨氮须达标排放。

抽样调查统计显示,目前电镀厂采用的电镀废水处理方法中,化学沉淀法 占80%以上,其中斜板沉淀占72%,气浮占8.1%。离子交换法占12%,电解 法占2.3%,反渗透、吸附等方法占5.5%。从中可以看到,目前电镀废水处理 技术,主要是针对重金属污染物的去除,而对废水中的COD、氨氮等污染因子 几乎没有去除效果。此外,电镀中使用的添加剂会与重金属离子形成稳定的络 合物,目前常用的电镀废水处理方法在使电镀废水中重金属达到更为严格的排 放标准方面也存在问题。

为满足全面达标排放的需要,期望开发一种更佳的电镀综合废水的处理工 艺。

发明内容

本发明所要解决的技术问题是提供一种电镀综合废水处理方法和系统,以 实现处理后废水的全面达标。

本发明为解决上述技术问题而采用的技术方案是提出一种电镀综合废水 处理方法,包括以下步骤:

将该电镀综合废水通入一芬顿法反应槽,使用芬顿试剂在pH值2-4的环 境下预处理该电镀综合废水,通过反应进行氧化破络、氧化降解COD和氨氮、 还原六价铬、以及去除重金属离子;

将预处理的废水通入斜板沉淀池,调节pH值至10以上,进行混凝沉淀;

将斜板沉淀池的上清液通入一加氯槽,以折点加氯方式加入次氯酸钠,去 除液体中的氨氮;以及

将斜板沉淀池的液体通入生物活性炭处理装置,以进一步降解液体中的难 降解有机物以及氨氮。

在本发明的一实施例中,该芬顿试剂中FeSO4·7H2O与30%H2O2摩尔比为 1~1.2:1,30%H2O2与废水中COD质量浓度比为5~6:1,反应时间在0.5小时以 上。

在本发明的一实施例中,该次氯酸钠的有效氯与液体中氨氮的质量比为 10~12:1,反应时间为0.5-1小时。

在本发明的一实施例中,液体在该生物活性炭处理装置的有效停留时间为1 小时以上。

在本发明的一实施例中,将斜板沉淀池的液体通入生物活性炭处理装置之 前还包括,将斜板沉淀池的液体进行砂滤。

在本发明的一实施例中,上述方法还包括将斜板沉淀池中的沉淀污泥送至 一污泥收集槽。

本发明还提出一种电镀综合废水处理系统,包括:芬顿法反应槽,接收该 电镀综合废水,该芬顿法反应槽输入芬顿试剂在pH值2-4的环境下预处理该 电镀综合废水,通过反应进行氧化破络、氧化降解COD和氨氮、还原六价铬、 以及去除重金属离子;斜板沉淀池,连接该芬顿法反应槽,通入预处理的废水, 该斜板沉淀池输入碱液以调节pH值至10以上,进行混凝沉淀;加氯槽,连接 该斜板沉淀池,通入该斜板沉淀池的上清液,输入以折点加氯方式加入的次氯 酸钠,去除液体中的氨氮;以及生物活性炭处理装置,连接该加氯槽,通入加 氯槽的液体,以进一步降解液体中的难降解有机物以及氨氮。

在本发明的一实施例中,上述系统还包括污泥收集槽,输入该斜板沉淀池 中的沉淀污泥。

在本发明的一实施例中,上述系统还包括砂滤过滤器,连接在该加氯槽和 该生物活性炭处理装置之间。

本发明的上述技术方案可让电镀综合废水全面达标排放,而且由于各个工 艺和设备之间紧密协同,使得流程十分简单,操作简易,运行维护方便,处理 效果稳定可靠。