申请日2013.12.18

公开(公告)日2014.04.23

IPC分类号C02F9/06

摘要

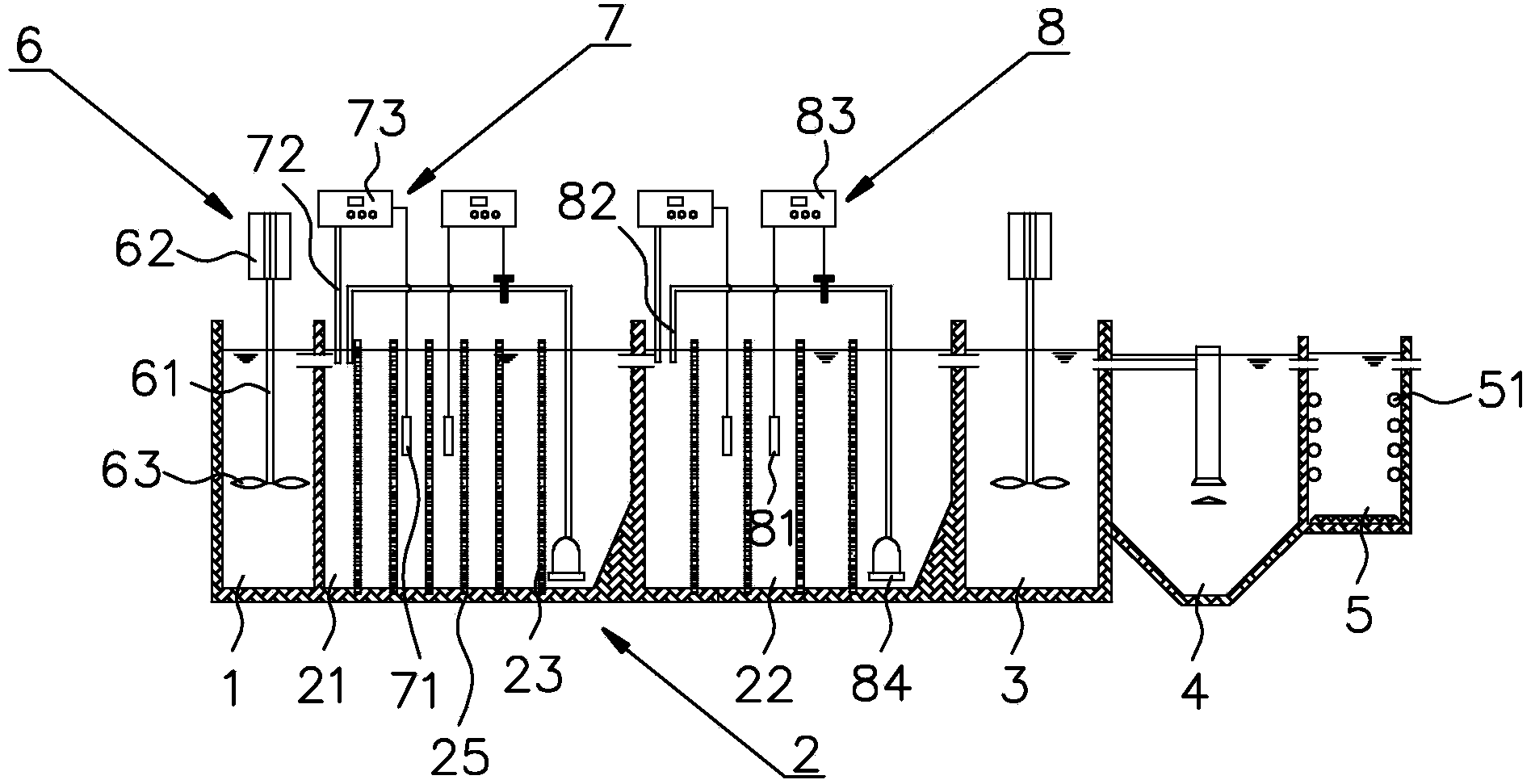

本发明公开了一种高浓度难降解有机废水的预处理系统和预处理方法,所述预处理系统包括沿水流方向依次连接的碳粒投加池、铁碳微电解池、pH调节池、沉淀池和光催化池,所述铁碳微电解池包括相互连通的第一反应池和第二反应池,第一反应池和第二反应池内均安装有铁铜合金材质的折流板,且均设有pH控制模块与碳粒浓度控制模块。所述预处理方法即是在所述预处理系统中进行的。在铁碳微电解池中安装铁铜合金材质的折流板,不必额外投加铁屑,铜以铜屑的形式混入铁碳混合物中,有效防止铁碳结痂;将铁碳微电解池分成相互连通的第一反应池和第二反应池,并分别设置pH控制模块和碳粒浓度控制模块,提高了对有机物的降解效率。

权利要求书

1.一种高浓度难降解有机废水预处理系统,其特征在于,包括沿水 流方向依次连接的碳粒投加池、铁碳微电解池、pH调节池、沉淀池和光 催化池,所述铁碳微电解池包括相互连通的第一反应池和第二反应池,第 一反应池和第二反应池内均安装有铁铜合金材质的折流板,且均设有pH 控制模块与碳粒浓度控制模块。

2.如权利要求1所述的高浓度难降解有机废水预处理系统,其特征 在于,在第一反应池内,相邻两块折流板之间的距离为3~5cm,在第二反 应池内,相邻两块折流板之间的距离为5~10cm。

3.如权利要求1所述的高浓度难降解有机废水预处理系统,其特征 在于,所述pH控制模块包括伸入废水中的第一探头和酸碱投加器,以及 接收第一探头的输出信号从而控制酸碱投加器工作的第一控制器,所述酸 碱投加器的开口位于第一反应池或第二反应池的进水口处。

4.如权利要求1所述的高浓度难降解有机废水预处理系统,其特征 在于,所述碳粒浓度控制模块包括伸入废水中的第二探头和碳粒投加器, 以及接收第二探头的输出信号从而控制碳粒投加器工作的第二控制器,所 述碳粒投加器的开口位于第一反应池或第二反应池的进水口处。

5.如权利要求4所述的高浓度难降解有机废水预处理系统,其特征 在于,所述第一反应池或第二反应池的后端设有碳粒回收泵,该碳粒回收 泵与碳粒投加器相连。

6.一种高浓度难降解有机废水预处理方法,其特征在于,在如权利 要求1~5任一所述的高浓度难降解有机废水预处理系统中进行,包括以下 步骤:

(1)将待处理废水引入碳粒投加池中,调节待处理废水的pH值至 3~4,同时投加碳粒并混匀;

(2)将碳粒投加池出水引入铁碳微电解池,依次在第一反应池、第 二反应池中对废水中的有机物进行铁碳微电解;

(3)将第二反应池出水引入pH调节池,调节pH值至大于6.5后引 入沉淀池,使废水中因铁碳微电解产生的铁离子沉淀;

(4)将沉淀池出水引入投加有纳米TiO2的光催化池中,对废水中的 有机物进行光催化降解,待光催化池出水达标后排放。

7.如权利要求6所述的高浓度难降解有机废水预处理方法,其特征 在于,碳粒投加池中碳粒浓度为30~50g/L。

8.如权利要求6所述的高浓度难降解有机废水预处理方法,其特征 在于,控制第一反应池中pH值为3~4,碳粒浓度为30~50g/L,碳粒投加 池出水在第一反应池中的水力停留时间为2~4h;控制第二反应池中pH值 为4~6,碳粒浓度为50~100g/L,第一反应池出水在第二反应池中的水力 停留时间为2~4h。

9.如权利要求6所述的高浓度难降解有机废水预处理方法,其特征 在于,pH调节池出水在沉淀池中的水力停留时间为1~4h。

10.如权利要求6所述的高浓度难降解有机废水预处理方法,其特征 在于,光催化池中纳米TiO2的浓度为50~500g/L。

说明书

高浓度难降解有机废水的预处理系统和预处理方法

技术领域

本发明属于高浓度难降解有机废水的处理技术领域,具体涉及一种高浓度难降解有机废水的预处理系统和预处理方法。

背景技术

高浓度难降解有机废水的处理,是目前国内外污水处理界公认的难题。高浓度难降解有机废水包括:焦化废水、石化/油类废水、纺织/印染废水、化工废水等等。所谓“高浓度”,是指这类废水中有机物浓度(以COD计)较高,一般均在2000mg/L以上;所谓“难降解”是指这类废水的可生化性较低,BOD5/COD值一般均在0.3以下,难以直接进行生物降解。所以,业内普遍将COD浓度大于2000mg/L、BOD5/COD值小于0.3的有机废水统一称为高浓度难降解有机废水。

高浓度难降解有机废水因其所含的有机物很难被微生物直接利用,在生化处理前需采取预处理措施。铁碳微电解法因其成本低、效率高,成为了废水处理工程中普遍采用的物化预处理措施。铁碳微电解法利用Fe2+/Fe0和H+/H2两个电极的电势差0.447v,产生的[H]具有强还原性对废水中的有机物进行破坏,使大分子难降解有机物被分解为易生化降解的小分子有机物。

传统的铁碳微电解法是在废水中直接投加铁屑和活性碳颗粒,如公开号为CN102464422B的中国专利文献公开了一种工业废水的预处理方法和装置,该装置包括:微电解池、平流沉淀池(1)、臭氧氧化池、脱硫池、平流沉淀池(2)、辐流沉淀池、砂滤池、气浮池、氨吹脱塔、一级氨循环吸收塔、二级氨循环吸收塔组成,依次通过:铁碳微电解-臭氧氧化-氧化钙、氯化钙化学沉淀-氨吹脱-酸吸收这5个步骤对废水进行预处理。

该方法的步不足之处在于,由于铁碳反应时铁的析出易导致铁碳结痂,微电解长期运行后,铁屑容易板结,导致处理效果大幅度下降,甚至无法运行。并且通过增加后续处理步骤来弥补铁碳微电解对有机物降解的 不足,使得预处理步骤非常繁琐。

公布号为CN102992527A的中国专利文献公开了一种预处理高浓度难降解有机废水的方法,首先将高浓度难降解有机废水进行Ⅰ级铁碳微电解和Ⅰ级芬顿氧化处理,然后在Ⅰ级铁碳微电解和Ⅰ级芬顿氧化出水中加入零价铁进行Ⅱ级微电解处理,Ⅰ级铁碳微电解和Ⅰ级芬顿氧化出水中的Fe3+与零价铁组成Fe3+/Fe2+和Fe2+/Fe0原电池的两个新电极。新原电池的电动势为1.218v,是原来的近3倍,得失电子能力更大,氧化还原反应更为剧烈,一些在Ⅰ级铁碳微电解和Ⅰ级芬顿氧化过程中未被彻底分解的有机物能在Ⅱ级微电解过程中得到彻底分解。

该方法在铁碳反应时不直接投加铁屑,而是投加纳米材料零价铁,但零价铁制备过程复杂,且易于消耗,增加了处理成本。

发明内容

本发明提供了一种用于高浓度难降解有机废水预处理系统,对铁碳微电解池进行改造,有效提高铁碳微电解对有机物的降解效率。

一种高浓度难降解有机废水预处理系统,包括沿水流方向依次连接的碳粒投加池、铁碳微电解池、pH调节池、沉淀池和光催化池,所述铁碳微电解池包括相互连通的第一反应池和第二反应池,第一反应池和第二反应池内均安装有铁铜合金材质的折流板,且均设有pH控制模块与碳粒浓度控制模块。

铁碳微电解池内为酸性环境,折流板采用铁铜合金材质制成,在酸性条件下,亚铁离子逐渐从折流板上溶出,与碳粒发生微电解反应,对废水中的大分子有机物进行降解。由于不必额外投加铁屑,因此不会出现大面积的铁碳结痂现象。而铜由于惰性较大,铁碳微电解池的酸性环境还无法使铜离子溶出,在亚铁离子不断溶出的过程中,铜以铜屑的形式混入铁碳混合物中,有效防止铁碳结痂。作为优选,所述折流板分为沿水流方向交错分布的左右两排。左右交错分布的两排折流板使折流板与水体的接触时间更长,进一步提高处理效率。并且,折流板是以可拆卸方式安装的,当折流板被消耗后,便于更换新的折流板。

本发明还将铁碳微电解池分成相互连通的两个部分,根据有机物 被降解的程度,将有机物的降解过程分成两个阶段,分别在第一反应池和第二反应池中进行。由于第一反应池和第二反应池内设定的pH参数、碳粒浓度参数均不相同,因此在第一反应池及第二反应池内设置pH控制模块和碳粒浓度控制模块,对池内的pH变化、碳粒浓度变化分别进行实时监测并进行相应调节,进一步提高了对废水的预处理效果。

作为优选,所述pH控制模块包括伸入废水中的第一探头和酸碱投加器,以及接收第一探头的输出信号从而控制酸碱投加器工作的第一控制器,所述酸碱投加器的开口位于第一反应池或第二反应池的进水口处。第一探头实时检测池内的水体pH值并输出信号给第一控制器,第一控制器根据接收的信号控制酸碱投加器向池中加酸或者加碱,将池中水体pH值控制在设定范围内。酸碱投加器布置在第一反应池或第二反应池的进水口处,有利于投加的酸或者碱迅速稀释。

同样地,作为优选,所述碳粒浓度控制模块包括伸入废水中的第二探头和碳粒投加器,以及接收第二探头的输出信号从而控制碳粒投加器工作的第二控制器,所述碳粒投加器的开口位于第一反应池或第二反应池的进水口处。

作为进一步优选,所述第一反应池或第二反应池的后端设有碳粒回收泵,该碳粒回收泵与碳粒投加器相连。所述碳粒回收泵在第一反应池或第二反应池的后端回收碳粒,并将其输送至碳粒投加器中,实现碳粒的循环利用。

本发明还提供了一种高浓度难降解有机废水预处理方法,该预处理方法在本发明所述高浓度难降解有机废水预处理系统中进行,包括以下步骤:

(1)将待处理废水引入碳粒投加池中,调节待处理废水的pH值至3~4,同时投加碳粒并混匀;

在铁碳微电解池上游设置碳粒投加池,使碳粒充分混合于废水中后再与折流板充分接触,提高处理效率;作为优选,所述碳粒投加池中设有搅拌装置,使得碳粒在待处理废水中混合均匀,也便于准确调节待处理废水的pH值。

作为优选,碳粒投加池中碳粒的浓度为30~50g/L,并将待处理废水 的pH值调节至3~4,便于第一反应池中的铁碳微电解反应及时顺利地进行。

(2)将碳粒投加池出水引入铁碳微电解池,依次在第一反应池、第二反应池中对废水中的有机物进行铁碳微电解;

碳粒投加池出水首先进入第一反应池,此时废水中有机物含量较高,为提高有机物的降解效率,在第一反应池中,相邻两块折流板之间的距离优选为3~5cm,在第二反应池内,相邻两块折流板之间的距离优选为5~10cm;并分别通过pH控制模块和碳粒浓度控制模块控制第一反应池中pH值为3~4,碳粒浓度为30~50g/L,碳粒投加池出水在第一反应池中的水力停留时间为2~4h;控制第二反应池中pH值为4~6,碳粒浓度为50~100g/L,第一反应池出水在第二反应池中的水力停留时间为2~4h。

更优选地,控制第一反应池中pH值为3,碳粒浓度为50g/L,碳粒投加池出水在第一反应池中的水力停留时间为4h;控制第二反应池中pH值为5,碳粒浓度为100g/L,第一反应池出水在第二反应池中的水力停留时间为4h。在该反应条件下,废水中COD的被降解率最高,最高可得达72.4%,色度从200倍下降至20倍,B/C比从0提高至0.41。

第一反应池内相邻两块折流板之间的距离较近,既有利于延长废水在第一反应池内的停留时间,其中折流板的密度也较大,在较为酸性的环境下(pH值为3~4)溶入水体中的亚铁离子也越多,使得铁碳微电解反应更为充分。

经第一反应池处理后的废水中有机物含量已经降低,因此第二反应池中相邻两块折流板之间的距离拉大,pH值也有所升高,减少酸碱投加量,在保证处理效果的同时节约成本。同时由于铁碳微电解反应会产生大量的三价铁离子,而三价铁离子的存在不利于后续光催化反应的进行,因此第二反应池内碳粒浓度升高,便于去除三价铁离子。

(3)将第二反应池出水引入pH调节池,调节pH值至大于6.5后引入沉淀池,使废水中因铁碳微电解产生的铁离子沉淀;

实际操作中,三价铁离子在酸性条件下难以沉淀完全,废水仍旧呈红色。因此本发明中将pH调节池中的废水调节至中性,优选为6.5~7.5,保证三价铁离子沉淀完全。

作为优选,pH调节池出水在沉淀池中的水力停留时间为1~4h;更优选为4h,保证三价铁离子和少量的亚铁离子完全沉淀,使废水澄清,便于进行后续的光催化处理。

(4)将沉淀池出水引入投加有纳米TiO2的光催化池中,对废水中的有机物进行光催化降解,待光催化池出水达标后排放。

经铁碳微电解后,废水中还有较多的难降解有机物,因此将沉淀池出水(上清液)引入光催化池进行光催化降解,以进一步提高废水的可生化性。作为优选,光催化池中纳米TiO2的浓度为50~500g/L;所述光催化池内安装有若干紫外灯,所有紫外灯均匀布置在光催化池的内壁上。

通过铁碳微电解池-光催化池的协同作用,高浓度难降解有机废水的可生化性得到大大改善,废水中COD的被降解率最高达80.6%,色度从200倍降至10倍,B/C比从0提高至0.43。

与现有技术相比,本发明的有益效果体现在:

(1)本发明在铁碳微电解池中安装铁铜合金材质的折流板,在酸性条件下,亚铁离子逐渐从折流板上溶出,与碳粒发生微电解反应,对废水中的大分子有机物进行降解。由于不必额外投加铁屑,因此不会出现大面积的铁碳结痂现象;铁铜合金板使用周期为3个月,与投加铁屑相比,成本较低;而铜由于惰性较大,铁碳微电解池的酸性环境还无法使铜离子溶出,在亚铁离子不断溶出的过程中,铜以铜屑的形式混入铁碳混合物中,有效防止铁碳结痂;

(2)本发明根据废水中有机物的被降解程度,将铁碳微电解池分成相互连通的第一反应池和第二反应池,将铁碳微电解反应分成两个阶段进行,并分别在第一反应池和第二反应池内设置pH控制模块和碳粒浓度控制模块,对池内的pH变化、碳粒浓度变化分别进行实时监测并进行相应调节,提高了对有机物的降解效率;

(3)本发明利用铁碳微电解池-光催化池协同作用,进一步提高高浓度难降解有机废水的可生化性。