申请日2013.12.24

公开(公告)日2014.05.28

IPC分类号C02F11/12; C04B7/43; C02F11/14

摘要

本发明涉及一种污泥深度脱水与水泥窑综合利用的方法,投加三氯化铁作为无机铁盐混凝剂,将搅拌均匀的污泥混合液通过螺杆泵输送至高压隔膜板框压滤机进行压滤,在进泥的同时加药投加聚丙烯酰胺作为有机高分子絮凝剂,最终所得含水率在50~61.33%的泥饼,在脱水后还进行余热干化和水泥窑综合利用。利用阳离子聚丙烯酰胺吸附电中和、吸附架桥作用可使污泥颗粒絮凝,同时由于本发明所选取聚丙烯酰胺具有特殊的支链、交联结构,所形成絮体小而耐压,利于提高污泥脱水程度。较之传统,可大大减少加药量,减少泥饼产量、减少有害元素Cl的引入量,增大设备处理效率,并最大程度保留了污泥热值,与水泥窑系统综合考虑窑头的废气处理,节省基建投资,降低运行成本。

权利要求书

1.一种污泥深度脱水方法,其特征在于按以下步骤实施:

步骤A1:将污泥含水率稀释调节至92~94%;

步骤A2:投加三氯化铁作为无机铁盐混凝剂,用量控制在20~30kg/吨湿污泥,充分 搅拌5~10min;

步骤A3:将搅拌均匀的污泥混合液输送至高压隔膜板框压滤机进行压滤脱水处理,在 进泥的同时加药投加聚丙烯酰胺作为有机高分子絮凝剂,其中聚丙烯酰胺质量浓度稀释至1‰ 左右,用量为1.5~3kg/吨湿污泥;最终所得含水率在50~61.33%的泥饼。

2.根据权利要求1所述的污泥深度脱水方法,其特征在于:步骤A1的所述污泥来自城 镇污水处理厂。

3.根据权利要求1所述的污泥深度脱水方法,其特征在于:步骤A1为:将含水约80%的 湿污泥稀释调节至92~94%的含水率。

4.根据权利要求1-3之一所述的污泥深度脱水方法,其特征在于:步骤A3中所用的所 述聚丙烯酰胺为阳离子聚丙烯酰胺。

5.根据权利要求1-3之一所述的污泥深度脱水方法,其特征在于:步骤A3中:将搅拌 均匀的污泥混合液通过螺杆泵输送至高压隔膜板框压滤机,在进泥的同时通过管道加药投加 聚丙烯酰胺。

6.一种采用上述权利要求之一所述污泥深度脱水方法的水泥窑综合利用方法,其特征在 于按以下步骤实施:

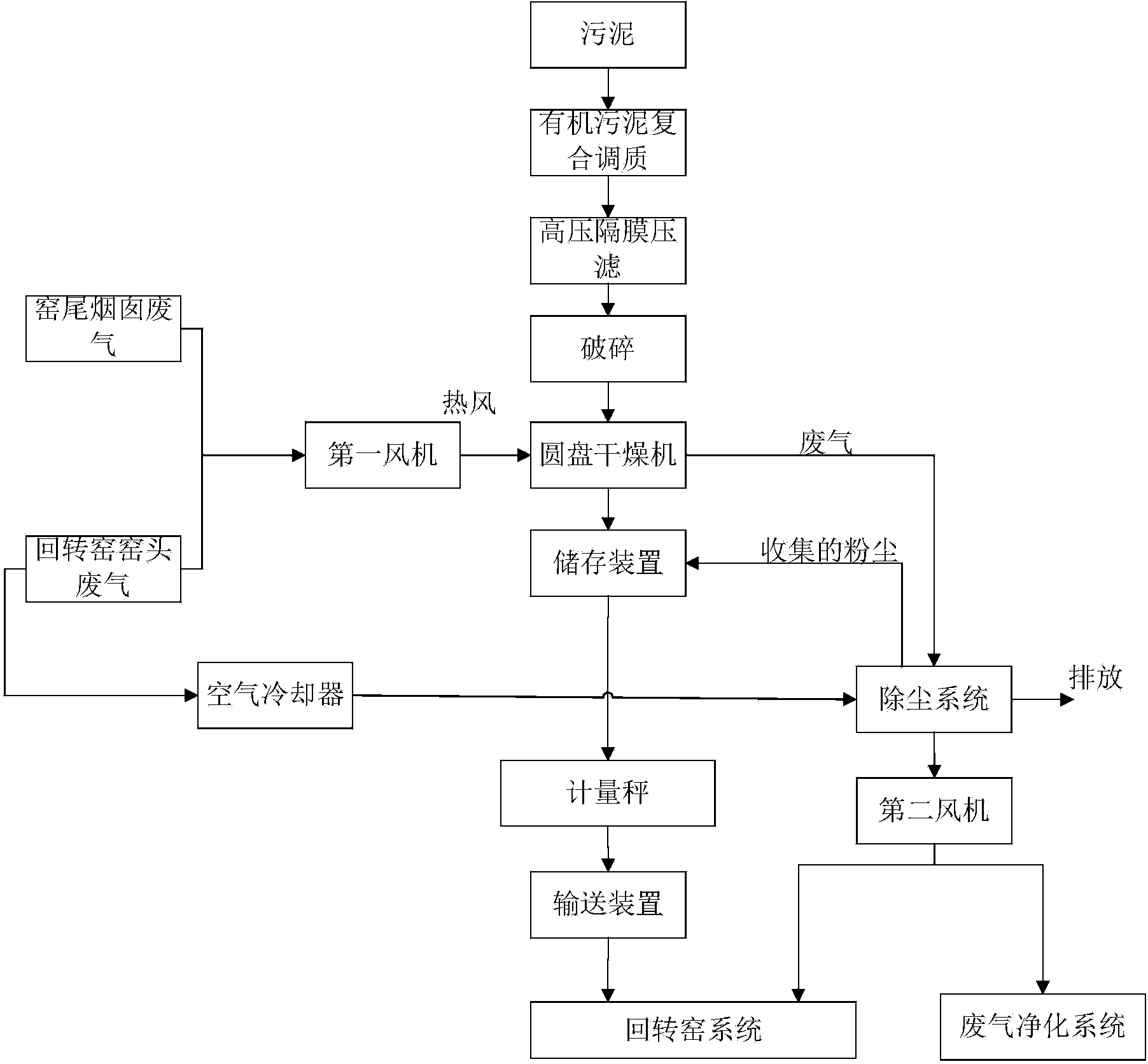

将污泥深度脱水得到的泥饼破碎后进行余热干化:破碎后泥饼送入污泥干燥机进行干化 脱水,然后以窑头烟囱或窑尾烟囱废气作为热源和载气,由风机引入污泥干燥机,将污泥水 分烘干至0~30wt%,并带出污泥间接干化过程中产生的水蒸汽;干化污泥送往储存装置中储 存;之后,干化污泥进入水泥窑进行深度利用:储存装置中的干化污泥送入计量秤计量后, 输送至水泥回转窑系统的窑头燃烧器、分解炉或预燃室作为燃料煅烧生产水泥熟料。

7.根据权利要求6所述的水泥窑综合利用方法,其特征在于:在余热干化的过程中还需 要进行废气处理步骤,其中:干化脱水过程中产生的废气送入篦冷机,由窑头进入水泥窑系 统煅烧脱毒;送入篦冷机后多余的废气进入废气净化系统;当污泥干燥机不运行时,窑头废 气经过空气冷却器冷却进入除尘系统,除尘排放;除尘系统收集的干化污泥粉尘由输送装置 送入储存装置中储存。

8.根据权利要求6或7所述的水泥窑综合利用方法,其特征在于:余热干化过程使用的 污泥干燥机为圆盘干燥机;窑尾废气经过第一风机送入圆盘干燥机的中空转轴中作为加热介 质。

说明书

一种污泥深度脱水与水泥窑综合利用方法

技术领域

本发明涉及污泥处理技术领域,特别涉及到一种污泥深度脱水与水泥窑综合利用的方法。

背景技术

在污泥处理过程中,在对污泥进行压滤处理之前,一般都要对污泥进行絮凝改性以便后 续压滤和深度脱水。目前对污泥脱水大多采用石灰调质,并配合氯化铁使用,传统氯化铁+ 石灰方案虽然药剂成本低廉、操作维护简单、污泥脱水程度高,但存在一些难以克服的问题: 大量投加氯化铁,泥饼中引入氯元素较多,对泥饼后续水泥窑协同处置和焚烧处置都会带来 不利影响;大量投加石灰,使得泥饼量大大增加,设备处理能力降低,泥饼热值大大降低, 影响后续资源化利用,且石灰本身为高能耗产业。

发明内容

本发明要解决的技术问题是,针对现有技术的上述缺陷而提供一种污泥深度脱水与水泥 窑综合利用的方法,能够在大幅减少药剂投加量、减少泥饼量、减少Cl元素的引入量的同时, 增大压滤机设备处理能力,同时增大泥饼热值,有利于后续水泥窑协同处置或焚烧处置。

为解决上述技术问题,本发明所采取的技术方案是:

一种污泥深度脱水方法,其特征在于按以下步骤实施:

步骤A1:将污泥含水率稀释调节至92~94%;

步骤A2:投加三氯化铁作为无机铁盐混凝剂,用量控制在20~30kg/吨湿污泥,充分 搅拌5~10min;

步骤A3:将搅拌均匀的污泥混合液输送至高压隔膜板框压滤机进行压滤脱水处理,在 进泥的同时加药投加聚丙烯酰胺作为有机高分子絮凝剂,其中聚丙烯酰胺质量浓度稀释至1‰ 左右,用量为1.5~3kg/吨湿污泥;最终所得含水率在50~61.33%的泥饼。

上述技术方案中,步骤A1的所述污泥来自城镇污水处理厂。

上述技术方案中,步骤A1为:将含水约80%的湿污泥稀释调节至92~94%的含水率。

上述技术方案中,步骤A3中所用的所述聚丙烯酰胺为阳离子聚丙烯酰胺。

上述技术方案中,步骤A3中:将搅拌均匀的污泥混合液通过螺杆泵输送至高压隔膜板 框压滤机,在进泥的同时通过管道加药投加聚丙烯酰胺。

一种采用上述污泥深度脱水方法的水泥窑综合利用方法,其特征在于按以下步骤实施:

将污泥深度脱水得到的泥饼破碎后进行余热干化:破碎后泥饼送入污泥干燥机进行干化 脱水,然后以窑头烟囱或窑尾烟囱废气作为热源和载气,由风机引入污泥干燥机,将污泥水 分烘干至0~30wt%,并带出污泥间接干化过程中产生的水蒸汽;干化污泥送往储存装置中储 存;

之后,干化污泥进入水泥窑进行深度利用:储存装置中的干化污泥送入计量秤计量后, 输送至水泥回转窑系统的窑头燃烧器、分解炉或预燃室作为燃料煅烧生产水泥熟料。

上述技术方案中,在余热干化的过程中还需要进行废气处理步骤,其中:干化脱水过程 中产生的废气送入篦冷机,由窑头进入水泥窑系统煅烧脱毒;送入篦冷机后多余的废气进入 废气净化系统;当污泥干燥机不运行时,窑头废气经过空气冷却器冷却进入除尘系统,除尘 排放;除尘系统收集的干化污泥粉尘由输送装置送入储存装置中储存。

上述技术方案中,余热干化过程使用的污泥干燥机为圆盘干燥机;窑尾废气经过第一风 机送入圆盘干燥机的中空转轴中作为加热介质。

本发明的原理为:三氯化铁为传统无机混凝剂,它投入水中可发生一系列水解聚合反应, 生成[Fe(OH)]2+、[Fe(OH)2]+、[Fe2(OH)2]4+、Fe3(OH)4]5+等高价正电荷的产物,通过压 缩双电层、吸附电中和作用,改变原本带负电的污泥胶体颗粒表面电荷状态,使污泥颗粒凝 聚,提高污泥的脱水性能。聚丙烯酰胺为高分子有机絮凝剂。利用阳离子聚丙烯酰胺吸附电 中和、吸附架桥作用可使污泥颗粒絮凝,同时由于本发明所选取聚丙烯酰胺具有特殊的支链、 交联结构,所形成絮体小而耐压,利于提高污泥脱水程度。

相对于现有技术,本发明具有以下有益效果:

采用有机、无机复合调质,较之传统石灰调质方案,可大大减少加药量,减少泥饼产量、 减少有害元素Cl的引入量,增大设备处理效率,并最大程度保留了污泥热值,便于后续资源 化利用;

充分利用水泥窑系统废气烘干污泥水分,不增加额外能耗。

干化后的污泥作为替代燃料入窑煅烧,实现较高的替代率。

干化污泥产生的废气大部分作为篦冷机的熟料冷却空气介质,冷却熟料后作为助燃空气 入窑煅烧,减少废气处理量,降低毒性气体处理设施规格,减少基建投资。与水泥窑系统综 合考虑窑头的废气处理,节省基建投资,降低运行成本。