申请日2013.12.26

公开(公告)日2014.04.09

IPC分类号F23G5/00; F22B33/18; F23G5/44; F23G7/00

摘要

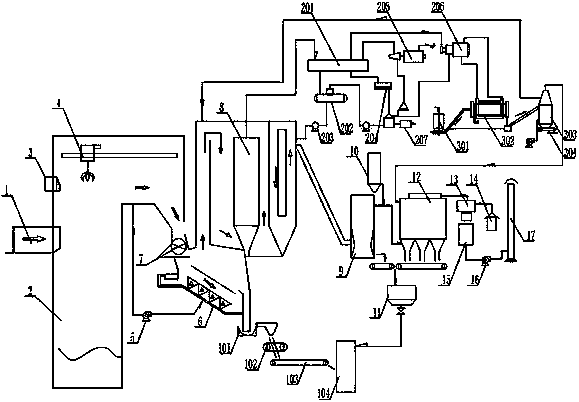

本发明公开了污泥和垃圾联合焚烧热电处理系统及处理方法,污泥和垃圾联合焚烧热电处理系统,包括垃圾焚烧系统、污泥焚烧系统、废气处理系统,其中,垃圾焚烧系统包括炉排炉,炉排炉的热气排出通道连通有锅炉,锅炉的蒸汽出口连通有蒸汽集箱,蒸汽集箱的蒸汽输出口分为蒸汽输出口A、蒸汽输出口B、蒸汽输出口C、蒸汽输出口D,蒸汽输出口D经过余热利用装置后连接到除氧器;污泥焚烧系统包括依次连接的湿污泥仓、污泥回转干化机、流化床污泥焚烧炉,污泥回转干化机的供热端与余热利用装置连接,污泥回转干化机的污泥输出端口与流化床污泥焚烧炉和湿污泥仓连接,流化床污泥焚烧炉的热废气经过分离后形成热烟气和废尘气,热烟气进入锅炉。

权利要求书

1.污泥和垃圾联合焚烧热电处理系统,其特征在于:包括垃圾焚烧系统、污泥焚烧系统、废气处理系统,其中,垃圾焚烧系统包括炉排炉(6),炉排炉的热气排出通道连通有锅炉(8),锅炉(8)的蒸汽出口连通有蒸汽集箱(201),蒸汽集箱(201)的蒸汽输出口分为蒸汽输出口A、蒸汽输出口B、蒸汽输出口C、蒸汽输出口D,蒸汽输出口A通过除氧器(202)后回流连接到锅炉(8),蒸汽输出口B通过蒸汽凝结器(204)连接到除氧器(202)后回流连接到锅炉(8),蒸汽输出口C经过蒸汽轮机发电机(205)后连接到除氧器(202),蒸汽输出口D经过余热利用装置(206)后连接到除氧器(202);污泥焚烧系统包括依次连接的湿污泥仓(301)、污泥回转干化机(302)、流化床污泥焚烧炉(303),污泥回转干化机(302)的供热端与余热利用装置(206)连接,污泥回转干化机(302)的污泥输出端口与流化床污泥焚烧炉(303)和湿污泥仓(301)连接,流化床污泥焚烧炉(303)的热废气经过分离后形成热烟气和废尘气,热烟气进入锅炉(8),废尘气进入废气处理系统,废气处理系统包括依次连接的蒸发反应塔(9)、布袋反应器(12)、蒸汽烟气加热器(13)、脱硫脱硝装置(15)、引风机(16)、烟囱(17);蒸发反应塔(9)和布袋反应器(12)的连接管道上连通有投药装置(10),蒸汽烟气加热器(13)连接有加氨装置(14),蒸发反应塔(9)的固化物出口和布袋反应器(12)的固化物出口同时连接到飞灰固化仓(11),流化床污泥焚烧炉(303)的废尘气进入布袋反应器(12),锅炉(8)的废气进入蒸发反应塔(9)。

2.根据权利要求1所述的污泥和垃圾联合焚烧热电处理系统,其特征在于:炉排炉的灰渣排放口连通有灰渣排放装置(101),灰渣排放装置(101)依次连接有磁性分离器(102)、皮带输送器(103)、灰坑(104),飞灰固化仓(11)也连通到灰坑(104)。

3.根据权利要求1所述的污泥和垃圾联合焚烧热电处理系统,其特征在于:炉排炉的进料口设置有给料器(7),给料器(7)的输入口连通有垃圾坑(2),垃圾坑(2)上方设置有垃圾吊车(4)。

4.根据权利要求1所述的污泥和垃圾联合焚烧热电处理系统,其特征在于:炉排炉的进风口设置有炉排鼓风机(5)。

5.处理方法,其特征在于:包括如下步骤:

a、垃圾燃烧产蒸汽步骤:由炉排炉燃烧进入炉排炉内的垃圾并产生热气排放到锅炉内,由锅炉内的蒸汽发生器将锅炉内的水变为高温蒸汽,高温蒸汽进入蒸汽集箱,由蒸汽集箱进行分配,蒸汽集箱分配高温蒸汽为4路,分别为补温回循环线路、进水加热循环线路、蒸汽发电循环线路、污泥加热循环线路,其中补温回循环线路由蒸汽输出口A通过除氧器(202)后回流连接到锅炉(8)构成,进水加热循环线路由蒸汽输出口B通过蒸汽凝结器(204)连接到除氧器(202)后回流连接到锅炉(8)构成,蒸汽凝结器(204)设置有给水装置(207),蒸汽发电循环线路由蒸汽输出口C经过蒸汽轮机发电机(205)后连接到除氧器(202)构成,污泥加热循环线路由蒸汽输出口D经过余热利用装置(206)后连接到除氧器(202)构成;

b、污泥燃烧步骤:将湿污泥仓内含水率为99%以上的污泥直接输入到污泥回转干化机(302),污泥回转干化机(302)连接到余热利用装置(206)并和余热利用装置(206)发生热交换,污泥回转干化机(302)得以升温并加热污泥回转干化机(302)内部的污泥,待污泥在污泥回转干化机(302)循环后排出含水率60%以下的污泥,含水率60%以下的污泥送入到流化床污泥焚烧炉内进行燃烧,流化床污泥焚烧炉燃烧产生的热废气经过分离后形成热烟气和废尘气,热烟气进入锅炉(8)内加热锅炉(8),废尘气经过废气处理系统处理排出;

c、废气处理步骤:由蒸发反应塔接收锅炉的废气,蒸发反应塔处理锅炉的废气,将锅炉的废气分离,分离出飞灰固化物和低尘废气,蒸发反应塔分离的飞灰固化物进入飞灰固化仓,蒸发反应塔分离的低尘废气通过投药装置给药后进入布袋反应器,布袋反应器同时接收废尘气,布袋反应器再次分离出飞灰固化物和低尘废气,布袋反应器分离的飞灰固化物进入飞灰固化仓,布袋反应器分离的低尘废气经过蒸汽烟气加热器、脱硫脱硝装置进行脱硫脱硝处理,最后由烟囱排出。

6.根据权利要求5所述的处理方法,其特征在于:还包括垃圾燃烧固化物排放步骤:炉排炉燃烧产生的固化物依次经过灰渣排放装置、磁性分离器、皮带输送器进入灰坑,磁性分离器吸附金属物质进行金属分离处理。

7.根据权利要求5所述的处理方法,其特征在于:还包括炉排炉燃烧进料步骤:垃圾运输装置从垃圾卸料平台(1)倾倒垃圾进入垃圾坑,由垃圾吊车起吊垃圾将垃圾吊入给料器的进料口,给料器进行预处理。

说明书

污泥和垃圾联合焚烧热电处理系统及处理方法

技术领域

本发明涉及污泥和垃圾联合焚烧热电处理系统及处理方法,属于环保污泥处理技术领域。

背景技术

目前,城市工业废水与生活污水的排放量日益增多,污水处理量越来越多,污水处理厂的污泥产量也急剧增加。在采用物化、生物方法处理污水的同时,会产生大量剩余污泥,其中有机含量很高的污泥必须及时得到处理和处置,否则会造成二次污染,污泥最终解决方式主要采用:填埋、农用、干化和焚烧。由于工业发展,污泥中的重金属含量多数情况都已超标,无法直接进行农用,同时由于填埋场面积的不断缩小,污泥运输距离又越来越遥远。而污泥虽经脱水处理,但其含水率仍然较高,致使填埋场难以接受,进而导致无法填埋或填埋费用不断上升。传统的污泥处理方法,即简单地在污水处理厂内进行机械性浓缩和脱水处理,已经不能满足现阶段的处理要求和处理标准。

污水污泥的成分很复杂,除含有大量的水分外,还含大量有用资源,经过干化后的污泥,可运用于土地改良,建材利用等,但是一般要求含水率在55%以下。污泥干化方式有:自然风干、直接加热以及间接加热。如何降低污泥的含水率,降低能耗,降低二次污染,这是污泥处理的关键技术。传统污泥焚烧的方式是:先将含水率高达99%以上的污泥经过脱水浓缩后使得污泥的含水率达到80%以下,此时采用脱水浓缩的方式不能进一步的降低污泥的含水率,此时需要借助干化机,通过电加热或天然气加热的方式蒸发污泥中的水份,使得污泥的含水率进一步的降低到60%以下,此时的污泥可以通过高温加热燃烧对污泥中的物质进行燃烧处理,待处理后的烟气直接或间接处理后排出,因此在传统的焚烧污泥的技术中,还需要独立的设置烟气处理设备,这无疑增加设备成本和维护成本,有时业主为了降低成本,直接将产生的烟气直接排出,造成二次污染,同时该套系统的设备多,耗电量大,特别是在脱水浓缩污泥步骤中的耗电量占整个系统耗电的一半以上,在整个系统中,无疑增加了电网负荷,不符合国家对环保的需要,因此我们需要研究出一套如何减少电能损坏的环保焚烧污泥的系统,达到节能减排的国家要求。

发明内容

本发明的目的在于提供污泥和垃圾联合焚烧热电处理系统及处理方法,该系统综合1套垃圾焚烧处理系统和1套污泥焚烧处理系统,解决污泥焚烧处理系统的耗电量大,以先借用垃圾焚烧处理产生的热量来降低污泥含水率,减少外部供能的需求,再以污泥燃烧产生的热量补充垃圾焚烧处理产生的热量,达到以借助燃的目的,以还热量补充垃圾焚烧的热量做到有效的减少外部功能的需求,同时减少了污泥处理的工序,减少污泥处理的设备,达到降低设备要求,降低设备成本的目的。

本发明的目的主要通过以下技术方案实现:污泥和垃圾联合焚烧热电处理系统,包括垃圾焚烧系统、污泥焚烧系统、废气处理系统,其中,垃圾焚烧系统包括炉排炉,炉排炉的热气排出通道连通有锅炉,锅炉的蒸汽出口连通有蒸汽集箱,蒸汽集箱的蒸汽输出口分为蒸汽输出口A、蒸汽输出口B、蒸汽输出口C、蒸汽输出口D,蒸汽输出口A通过除氧器后回流连接到锅炉,蒸汽输出口B通过蒸汽凝结器连接到除氧器后回流连接到锅炉,蒸汽输出口C经过蒸汽轮机发电机后连接到除氧器,蒸汽输出口D经过余热利用装置后连接到除氧器;污泥焚烧系统包括依次连接的湿污泥仓、污泥回转干化机、流化床污泥焚烧炉,污泥回转干化机的供热端与余热利用装置连接,污泥回转干化机的污泥输出端口与流化床污泥焚烧炉和湿污泥仓连接,流化床污泥焚烧炉的热废气经过分离后形成热烟气和废尘气,热烟气进入锅炉,废尘气进入废气处理系统,废气处理系统包括依次连接的蒸发反应塔、布袋反应器、蒸汽烟气加热器、脱硫脱硝装置、引风机、烟囱;蒸发反应塔和布袋反应器的连接管道上连通有投药装置,蒸汽烟气加热器连接有加氨装置,蒸发反应塔的固化物出口和布袋反应器的固化物出口同时连接到飞灰固化仓,流化床污泥焚烧炉的废尘气进入布袋反应器,锅炉的废气进入蒸发反应塔。

本装置的设计原理为:先利用炉排炉燃烧垃圾,致使锅炉产生高温蒸汽,并将高温蒸汽引入蒸汽集箱,由蒸汽集箱对高温蒸汽进行分配,实质上是对能量的分配,其中一部分的蒸汽进入余热利用装置,余热利用装置进行热交换,将热量转移到污泥回转干化机中,污泥焚烧系统中,污泥回转干化机借用垃圾燃烧的热量达到蒸发污泥中的水分的目的,因此相比传统污泥处理系统,本系统中不需要污泥脱水浓缩装置,因此大大减少外部功能的需求,本系统中,只需将湿污泥仓内含水率为99%以上的污泥直接投入到污泥回转干化机内,利用余热利用装置的热交换将污泥回转干化机升温,致使进入污泥回转干化机内的污泥含水率降低到60%以下时,排出污泥回转干化机内的污泥,该处的污泥可以致燃,中间可以省略将含水率为99%的污泥转变为含水率为80%的污泥脱水浓缩装置,节约大量设备投入资金,同时由污泥进入流化床污泥焚烧炉后燃烧产生的热量重新调度回锅炉,得以补充锅炉内的热量,达到以借热量致污泥燃烧、以污泥燃烧产生的热量归还给锅炉,达到不依赖外部的能力起到处理污泥的目的,同时污泥产生的能力又能补充锅炉,从而使得锅炉的热量并未得到损失。同时由于污泥燃烧和垃圾燃烧产生的废气共用同一个废气处理系统,因此本系统中的污泥处理部分不需要另外单独设置废气处理系统,因此还可以节省一个废气处理系统的设置费用。综合来说,本系统同时可以解决垃圾处理和污泥处理的问题,但又未影响垃圾燃烧的问题,锅炉得到的热量并未受到影响,同时降低了设备成本和不需要外部供能的目的。

优选的,炉排炉的灰渣排放口连通有灰渣排放装置,灰渣排放装置依次连接有磁性分离器、皮带输送器、灰坑,飞灰固化仓也连通到灰坑。磁性分离器分离灰渣中的金属成分,达到回收再利用并避免重金属污染土地的问题。

优选的,炉排炉的进料口设置有给料器,给料器的输入口连通有垃圾坑,垃圾坑上方设置有垃圾吊车。

优选的,炉排炉的进风口设置有炉排鼓风机。

处理方法,包括如下步骤:

a、垃圾燃烧产蒸汽步骤:由炉排炉燃烧进入炉排炉内的垃圾并产生热气排放到锅炉内,由锅炉内的蒸汽发生器将锅炉内的水变为高温蒸汽,高温蒸汽进入蒸汽集箱,由蒸汽集箱进行分配,蒸汽集箱分配高温蒸汽为4路,分别为补温回循环线路、进水加热循环线路、蒸汽发电循环线路、污泥加热循环线路,其中补温回循环线路由蒸汽输出口A通过除氧器后回流连接到锅炉构成,进水加热循环线路由蒸汽输出口B通过蒸汽凝结器连接到除氧器后回流连接到锅炉构成,蒸汽凝结器设置有给水装置,蒸汽发电循环线路由蒸汽输出口C经过蒸汽轮机发电机后连接到除氧器构成,污泥加热循环线路由蒸汽输出口D经过余热利用装置后连接到除氧器构成;

该步骤中,补温回循环线路将部分热量传递回蒸汽发生器,致使蒸汽发生器能快速的产生蒸汽,避免蒸汽产生中间间断,进水加热循环线路对补充进入蒸汽发生器内的冷水进行加热,也可以避免蒸汽产生中间间断,蒸汽发电循环线路完成多余热量转换为电能的目的。污泥加热循环线路完成热交换,将热量传递给污泥加热的装置。除氧器去除氧气,防止氧化设备。

b、污泥燃烧步骤:将湿污泥仓内含水率为99%以上的污泥直接输入到污泥回转干化机,污泥回转干化机连接到余热利用装置并和余热利用装置发生热交换,污泥回转干化机得以升温并加热污泥回转干化机内部的污泥,待污泥在污泥回转干化机循环后排出含水率60%以下的污泥,含水率60%以下的污泥送入到流化床污泥焚烧炉内进行燃烧,流化床污泥焚烧炉燃烧产生的热废气经过分离后形成热烟气和废尘气,热烟气进入锅炉内加热锅炉,废尘气经过废气处理系统处理排出;

该步骤中,污泥回转干化机利用余热利用装置发生热交换得来的热量直接对湿污泥进行加热,直到湿污泥的含水率达到60%以下时排出到流化床污泥焚烧炉内点燃燃烧,流化床污泥焚烧炉内的污泥燃烧产生的热量补充回锅炉,废尘气经过废气处理系统处理,该步骤完成对污泥的处理。

c、废气处理步骤:由蒸发反应塔接收锅炉的废气,蒸发反应塔处理锅炉的废气,将锅炉的废气分离,分离出飞灰固化物和低尘废气,蒸发反应塔分离的飞灰固化物进入飞灰固化仓,蒸发反应塔分离的低尘废气通过投药装置给药后进入布袋反应器,布袋反应器同时接收废尘气,布袋反应器再次分离出飞灰固化物和低尘废气,布袋反应器分离的飞灰固化物进入飞灰固化仓,布袋反应器分离的低尘废气经过蒸汽烟气加热器、脱硫脱硝装置进行脱硫脱硝处理,最后由烟囱排出。

该步骤中,蒸发反应塔进行预处理,分离飞灰固化物和低尘废气,布袋反应器再次分离出飞灰固化物和低尘废气,由于污泥燃烧时产生的固化物较少,为了减轻蒸发反应塔的负担,特将流化床污泥焚烧炉产生的废尘气由布袋反应器接收。由脱硫脱硝装置进行尾气脱硫脱硝处理。

还包括垃圾燃烧固化物排放步骤:炉排炉燃烧产生的固化物依次经过灰渣排放装置、磁性分离器、皮带输送器进入灰坑,磁性分离器吸附金属物质进行金属分离处理。

还包括炉排炉燃烧进料步骤:垃圾运输装置从垃圾卸料平台倾倒垃圾进入垃圾坑,由垃圾吊车起吊垃圾将垃圾吊入给料器的进料口,给料器进行预处理。

污泥回转干化机包括干化装置外壳,干化装置外壳内设置有贯穿干化装置外壳的中心转筒,中心转筒外径面套设有若干干燥盘。干化装置外壳内壁设置有固定板,固定板位于相邻干燥盘之间。干化装置外壳上端设置有上封头,干化装置外壳下端设置有下封头,中心转筒两端夹持在上封头和下封头上。中心转筒外径面还套设有驱动轮,驱动轮连接有驱动电机。所述上封头设置有蒸汽进口,蒸汽进口与中心转筒连通。下封头设置有蒸汽出口,蒸汽出口与中心转筒连通。干化装置外壳还设置有污泥进口、通风出、通风进口、出泥口。固定板远离干化装置外壳的一端与中心转筒之间存在间隙,且固定板上表面与中心转筒轴线之间的夹角小于90度且大于0度。固定板上表面与中心转筒轴线之间的夹角为80度。

污水处理厂沉淀池污泥进行初步浓缩后,机械压滤后含水率下降到80%~85%,污泥在干化装置中进一步降低含水率,污泥被输送到污泥进口,驱动电机带动驱动轮转动,中心转筒在驱动轮的带动下、在上封头和下封头的支撑下旋转,中心转筒利用蒸汽进口通入的高温蒸汽,散热到干燥盘,干燥盘发热后,由于污泥流动到干燥盘上,并在干燥盘上流动,从上至下的,污泥依次流动过若干干燥盘,慢慢的进行干燥,最后到达干化装置内腔底部,到达污泥出口处排出。污泥在流动的过程中,在固定板的导向作用下,发生流向逆转,最后流入下一级的干燥盘上,如此反复多次,以达到多级干燥的目的。

污泥与蒸汽进行热交换,从通风进口进入空气将水蒸汽带出,干化后污泥含水率下降到45%~55%,污泥在干污泥收集槽收集从出泥口排出,含有水分的热风在收集罩中收集,用鼓风机将废气从热风出口抽出,部分废气从回风管循环回到通风循环机,含有水分废气经过废气洗涤塔和废气吸收床处理达标后排放。

综上所述,本发明的有益效果是:该系统综合1套垃圾焚烧处理系统和1套污泥焚烧处理系统,解决污泥焚烧处理系统的耗电量大,以先借用垃圾焚烧处理产生的热量来降低污泥含水率,减少外部供能的需求,再以污泥燃烧产生的热量补充垃圾焚烧处理产生的热量,达到以借助燃的目的,以还热量补充垃圾焚烧的热量做到有效的减少外部功能的需求,同时减少了污泥处理的工序,减少污泥处理的设备,达到降低设备要求,降低设备成本的目的,采用间接加热,干燥盘的传热面积大,可使一般污泥含水率约为98%~99%降低到30%~45%左右,明显降低了污泥的含水量;并配有通风循环系统,迅速带走污泥蒸发的水分;本系统可以自动化运行,操作方便;本发明采用全封闭系统,减少了污泥的二次污染,能到达资源化利用的要求。