申请日2014.01.24

公开(公告)日2014.05.14

IPC分类号B23P23/04

摘要

为解决废水接收槽在安装时出现的零部件加工困难,施工难度大,工作效率低,施工质量难保证的问题,本发明提出一种废水接收槽的安装方法,该方法包括:一、制备90°弧形角板及球形角板;组对焊接侧板基板、顶板基板及底板基板并进行焊接质量检测;二、在安装房间顶部设置吊装孔,在顶板上表面设置相应数目的吊耳,将顶板基板焊接成整体后吊装至房间顶部并固定;三、将底板基板运送至安装位置并焊接其他构件,通过90°弧形角板和球形角板将侧板焊接在底板四周,将顶板通过90°弧形角板和球形角板焊接在侧板上端。使用本发明废水接收槽及其安装方法,使得废水接收槽各零部件的加工简便,且施工难度较低,安装过程中工作效率较高且施工质量有保证。

权利要求书

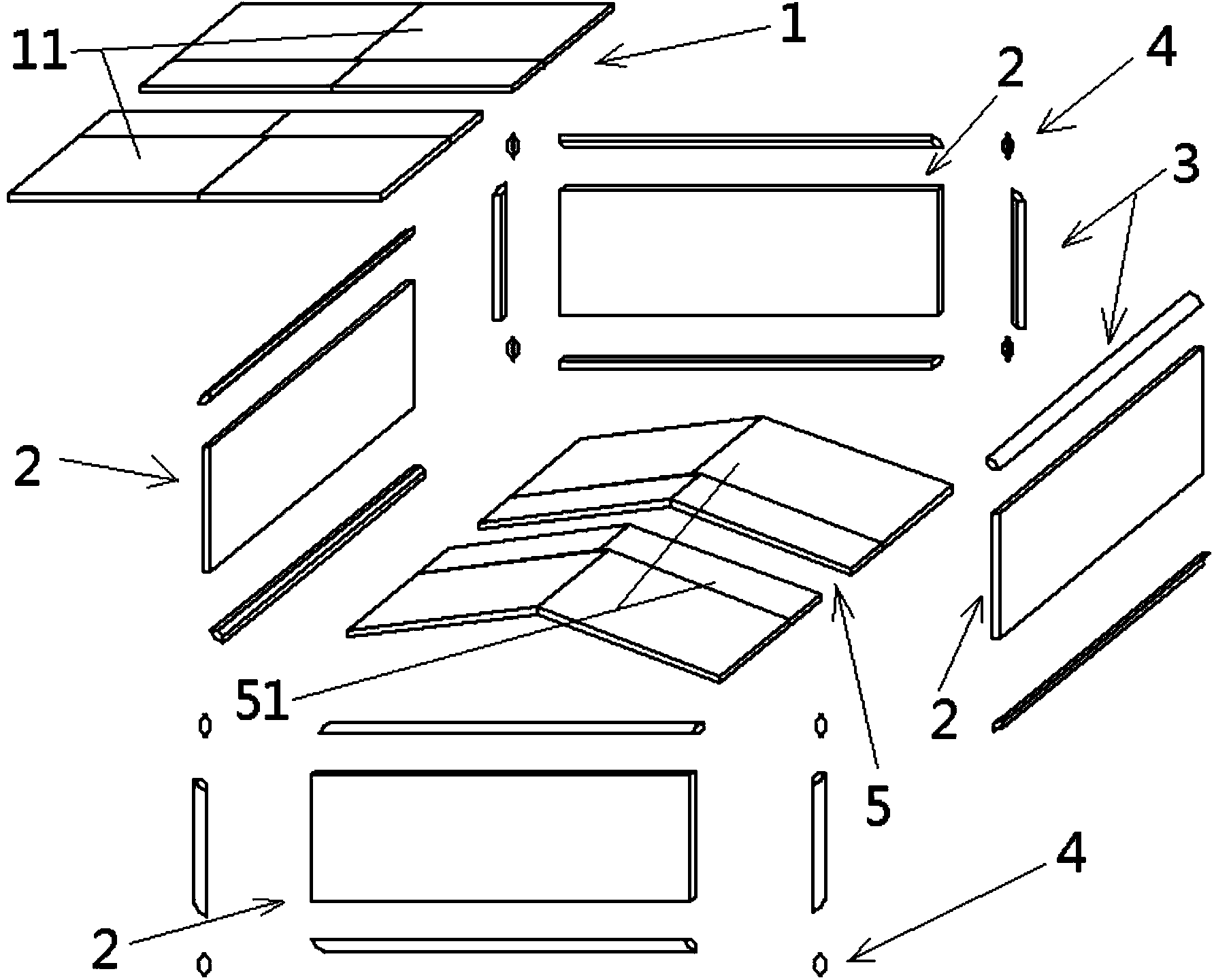

1.一种废水接收槽的安装方法,该方法包括: 第一步,将成品钢管沿其轴线均匀切割为四份形成90°弧形角板,将球阀 沿圆周方向均匀切割成8块,形成球形角板;将若干矩形板在开阔工作间 内进行组对并焊接形成若干块所述废水接收槽的侧板基板,将若干矩形板 组对并焊接形成至少两块所述废水接收槽的顶板基板,将若干矩形板组对 并焊接形成至少两块所述废水接收槽的底板基板;将焊接形成的所述侧板 基板、所述顶板基板以及所述底板基板采用100%RT的无损检测进行质量 检测,质量检测合格后吊装至安装房间内;

第二步,在该废水接收槽的安装房间顶部均匀设置至少4个吊装孔,在所 述顶板的上表面对应所述吊装孔的位置处设置相应数目的吊耳,将步骤一 中所述的顶板基板焊接形成所述废水接收槽的顶板,之后将该顶板吊装至 房间顶部并固定起来;

第三步,将步骤一中所述底板基板运送至安装位置并焊接形成所述废水接 收槽的底板,并在该底板上焊接所述废水接收槽的内部其他构件;将所述 侧板基板焊接形成所述废水接收槽的四块侧板,然后将所述侧板的下端通 过所述90°弧形角板和所述球形角板焊接在所述底板的四周上,且所述 90°弧形角板、所述球形角板与所述侧板形成“十”字型焊缝;最后将所 述顶板解除固定,将所述顶板通过所述90°弧形角板和所述球形角板与所 述侧板上端焊接在一起,且所述90°弧形角板、所述球形角板与所述顶板 形成“十”字型焊缝;将相邻的两块侧板通过所述90°弧形角板焊接在一 起。

2.根据权利要求1所述的废水接收槽的安装方法,其特征在于,所述步骤一 中,对所述钢管及所述球阀进行切割时,采用了水下等离子切割法。

3.根据权利要求1所述的废水接收槽的安装方法,其特征在于,所述步骤二 中,将所述顶板基板焊接形成所述废水接收槽的顶板后,将所述顶板的四 周与所述90°弧形角板焊接在一起,将所述顶板的四个顶角与所述球形角 板焊接在一起。

4.根据权利要求1所述的废水接收槽的安装方法,其特征在于,所述步骤二 或步骤三中,在拼接焊接所述顶板基板或所述底板基板或所述侧板基板 时,采用刚性固定法对两基板的焊接处进行固定。

5.根据权利要求3所述的废水接收槽的安装方法,其特征在于,所述步骤三 中,在将所述侧板与所述底板进行焊接时,先将每块侧板的下端分别与所 述90°弧形角板进行组对并打底焊接。

6.根据权利要求5所述的废水接收槽的安装方法,其特征在于,所述步骤三 中,安装所述侧板前,先对设置在该废水接收槽侧板外部的方管所覆盖的 焊缝处的侧板基板进行焊接,在方管覆盖的单块侧板基板上的焊缝处以及 所述焊接在一起的两块侧板基板之间的焊缝处安装所述方管,采用连接方 管将已安装在侧板基板上的方管同剩余方管连接起来,之后将剩余的侧板 基板安装到位并焊接形成所述侧板,最后再将所述侧板安装就位。

说明书

废水接收槽的安装方法

技术领域

本发明涉及核电站中的矩形贮罐的现场安装方法,尤其涉及一种废水接收 槽的安装方法。

背景技术

常见的矩形容器一般为预装设备,在预制车间进行制作,现场整体吊装。 由于矩形容器组装要求较高,在预制车间施工条件较好,能够较好的控制质量。 一般现场大罐为立式圆形的,底板为平底,安装在混凝土浇筑的基础上,采用 安装方法一般为倒装或正装,其构件利用汽车吊或是塔吊进行吊装,施工相对 简单及便利。

M310堆型中EM7的贮罐包括两台矩形贮罐(废水接收槽9TEU016/017BA, 以下简称废水接收槽)。该废水接收槽的槽体四角在设计过程中均被设计为球形 角板,棱角均被设计为窄而长的弧形角板,该弧形角板的弧心角大于0°小于 45°,由于弧心角很小,因此该弧形角板很窄,使得借助于弧形角板形成的焊 缝间隔较近,且废水接收槽的顶板、底板、侧板以及长弧形角板均被设计为正 反坡口对接,对焊工的焊接水平要求很高,在焊接过程中很容易产生变形,焊 接质量及结构尺寸极难控制。因此,受安装条件及本身结构的限制,该废水接 收槽的安装工作需要在现场完成。但这种结构设计极为不利,一是部分构件采 购及加工极为困难,如弧形角板的成品件没有,只有带料加工,但带料加工厂 家反映制作模具也只能是一米长一段,而该废水接收槽所需的弧形角板长度最 长为8米,这种窄而长的弧形角板拼焊后会出现变形导致无法保证尺寸及结构要 求;而球形角板目前还没有生产厂家;二是焊缝较近对焊接成型极为不利。同 时,如图1所示,由于弧形角板31自身窄而长的结构,使得其两侧分别与其他板 状结构焊接后,该弧形角板31会出现较大形变,不利于控制焊接质量,因此, 为保证焊接质量,焊接时弧形角板31与球形角板41及顶板1的焊缝采用结构稳定 的“丁”字型焊缝,但该“丁”字型焊缝在焊接过程中不能做到一次成型,焊 接质量控制较为困难,焊接难度较高,而且,在采用该“丁”字型焊缝时,需 要采用不同尺寸规格的弧形角板,以形成““丁”字型焊缝,进一步又增加了弧 形角板的制作难度。

另安装该废水接收槽的房间内部空间狭小设备,仅在房间顶部一侧有一处 8m×2m吊装孔,该废水接收槽的所有构件均需通过此孔运输至房间内堆放,然 后在现场进行安装。在安装时,首先需要对底板进行拼焊,待底板拼焊完成并 检查合格后,在底板上焊接该废水接收槽内部其他构件(如角板等),在底板上 固定焊接四周侧板,最后在侧板顶端焊接顶板。使用此方法进行废水接收槽的 安装,由于安装房间的高度仅为3.4m,而废水接收槽高度在3.2m以上,且该废 水接收槽各部分均由多块板状体拼焊而成,在将侧板与底板焊接成型后,焊接 顶板的各部件时工作人员需进行高空作业,然而受房间本身容积所限,顶板各 部件安装较为困难,造成安装该废水接收槽的施工难度较大,使得制作效率较 低,同时由于该废水接收槽结构的特殊性,导致在狭小空间内安装的废水接收 槽的施工质量难以保证,安装使用后可能存在较大的安全风险。

发明内容

为解决废水接收槽在预制及安装时出现的零部件加工困难,施工难度大, 工作效率低,施工质量难以保证的问题,一种废水接收槽的安装方法,该方法 包括:

第一步,将成品钢管沿其轴线均匀切割为四份形成90°弧形角板,将球阀 沿圆周方向均匀切割成8块,形成球形角板;将若干矩形板在开阔工作间内进 行组对并焊接形成若干块所述废水接收槽的侧板基板,将若干矩形板组对并焊 接形成至少两块所述废水接收槽的顶板基板,将若干矩形板组对并焊接形成至 少两块所述废水接收槽的底板基板;将焊接形成的所述侧板基板、所述顶板基 板以及所述底板基板采用100%RT的无损检测进行质量检测,质量检测合格后 吊装至安装房间内;

第二步,在该废水接收槽的安装房间顶部均匀设置至少4个吊装孔,在所 述顶板的上表面对应所述吊装孔的位置处设置相应数目的吊耳,将步骤一中所 述的顶板基板焊接形成所述废水接收槽的顶板,之后将该顶板吊装至房间顶部 并固定起来;

第三步,将步骤一中所述底板基板运送至安装位置并焊接形成所述废水接 收槽的底板,并在该底板上焊接所述废水接收槽的内部其他构件;将所述侧板 基板焊接形成所述废水接收槽的四块侧板,然后将所述侧板的下端通过所述 90°弧形角板和所述球形角板焊接在所述底板的四周上,且所述90°弧形角板、 所述球形角板与所述侧板形成“十”字型焊缝;最后将所述顶板解除固定,将 所述顶板通过所述90°弧形角板和所述球形角板与所述侧板上端焊接在一起, 且所述90°弧形角板、所述球形角板与所述顶板形成“十”字型焊缝;将相邻 的两块侧板通过所述90°弧形角板焊接在一起。

使用本发明废水接收槽的安装方法,将原本的长弧形角板变更为90°弧形 角板,在焊接时,需要焊接在该90°弧形角板两侧的板状结构,可在其两侧的 切线方向上进行垂直焊接,此时该90°弧形角板焊接处的变形量最小,焊接后 的成品质量达到最佳状态,保证了焊接质量,且本发明的安装方法可以采用统 一规格的90°弧形角板,90°弧形角板可通过切割成品钢管获得,加工简便, 降低了废水接收槽配件的制作难度。球形角板采用球阀切割而成,加工简单, 获取方便。原废水接收槽局部区域的焊缝呈“丁”字型需多次焊接成型,不易 控制变形,将“丁”字型焊缝变更为“十”字型焊缝,使得该部分构件的焊接 工作一次即可成型,焊接变形量易控制,同时提高了无损检测比例,确保了可 实施性,保证了施工质量。且由于事先在其他开阔空间内的操作平台上将部分 构件如废水接收槽顶板基板、底板基板和侧板基板等组对拼焊起来,使得工作 人员在狭小安装空间内的焊接工作量大大减少,降低了施工难度,加快了施工 进度。同时,由于在开阔空间内的操作平台上进行了构件的组对拼焊,使得工 作人员更容易控制焊接质量,保证了废水接收槽的施工质量。

优选地,所述步骤一中,对所述钢管及所述球阀进行切割时,采用了水下 等离子切割法,从而制备出符合要求的90°弧形角板以及球形角板。水下等离 子切割机具有镜像及同向切割功能,能够保证对钢管及球阀进行均匀切割,节 约原料。

优选地,所述步骤二中,将所述顶板基板焊接形成所述废水接收槽的顶板 后,将所述顶板的四周与所述90°弧形角板焊接在一起,将所述顶板的四个顶 角与所述球形角板焊接在一起。降低了该废水接收槽在最后封闭过程中的焊接 工作的难度,在最后封闭过程中,工作人员需在高空作业,而此时所述顶板与 安装房间的顶部距离不足20cm,若此时再对所述顶板与所述90°弧形角板或所 述球形角板焊接时,会由于空间过于狭小,导致焊接工作的难度增加,焊接质 量不能保证,因此,若事先将所述顶板与所述90°弧形角板或所述球形角板焊 接在一起,能够避免狭小工作空间内的焊接作业,降低了焊接工作难度,同时 保证了焊接质量。

优选地,所述步骤二或步骤三中,在拼接焊接所述顶板基板或所述底板基 板或所述侧板基板时,采用刚性固定法对两基板的焊接处进行固定,避免构件 在焊接成型时出现较大变形,影响施工质量。

利用装配夹具或临时支撑,对两焊接件的相互位置进行固定,从而达到控 制焊接过程中构件的变形的方法叫做刚性固定法。

优选地,所述步骤三中,在将所述侧板与所述底板进行焊接时,先将每块 侧板的下端分别与所述90°弧形角板进行组对并打底焊接。在所述侧板进行焊 接时,先将所述侧板的前后左右四块侧板分别与所述90°弧形角板进行组对并 打底焊接以防出现角变形情况。由于所述侧板此时并未安装就位,能够自由移 动,因此将所述侧板与所述90°角板先行组对焊接时,可在开阔空间内的操作 平台上进行,不仅降低了施工难度,且更容易控制焊接质量,保证施工质量。

在厚板单面坡口对接焊时,为防止角变形或为防止自动焊时发生烧穿现象 而先在接头背面坡口根部所进行的一条打底焊道的焊接方法叫做打底焊接。

进一步地,所述步骤三中,安装所述侧板前,先对设置在该废水接收槽侧 板外部的方管所覆盖的焊缝处的侧板基板进行焊接,在方管覆盖的单块侧板基 板上的焊缝处以及所述焊接在一起的两块侧板基板之间的焊缝处安装所述方 管,采用连接方管将已安装在侧板基板上的方管同剩余方管连接起来,之后将 剩余的侧板基板安装到位并焊接形成所述侧板,最后再将所述侧板安装就位。 焊接前应先将所述侧板基板拼接起来形成所述侧板但不焊接在一起,将所述方 管均匀摆放在拼接出来的侧板上,选定覆盖所述侧板基板上焊缝的方管,以及 覆盖两块侧板基板拼焊后的焊缝的方管。焊接时,将选定的几根方管直接安装 在所述侧板基板的焊缝或两块侧板基板焊接在一起后形成的焊缝上;然后将剩 余方管全部安装到位并使用连接方管连接成一个整体,最后将剩余侧板基板全 部安装到位并将所有侧板基板焊接成一块矩形板状结构形成所述侧板。在设置 方管的侧板处先将侧板基板拼接焊接完成,然后将方管固定在上面,使得所述 方管起到限位作用,将安装有所述方管的侧板基板的位置限定起来,剩余侧板 基板在安装焊接时能够确保其相互位置不发生变化,形成刚性固定,避免了后 续焊接工作中所述侧板在拼焊过程中出现较大误差的情况。