申请日2013.12.30

公开(公告)日2014.04.30

IPC分类号C02F3/28; C02F9/14; C02F3/34

摘要

发明涉及一种处理高有机氮印染废水的改良上流式厌氧氨化反应器,它包括塔体,该塔体自上而下依次设有含三相分离器的气体收集系统、塔体出水口、厌氧污泥反应区、布水系统、进水泵以及连接塔体上下的内循环系统;其特征在于还包括由填料、填料衬托架和填料上形成的厌氧生物膜所组成的厌氧生物膜反应区,该厌氧生物膜反应区设置在塔体出水口与厌氧污泥反应区之间;所述内循环系统的进水端与内循环接口连接,内循环系统的出水端通过回流泵与进水管连接。本发明能够对印染废水按照前处理废水和染色废水进行分质处理,有利于将印染废水中难降解的染料有机物水解酸化,分解成小分子有机物,提高厌氧氨化效果。

权利要求书

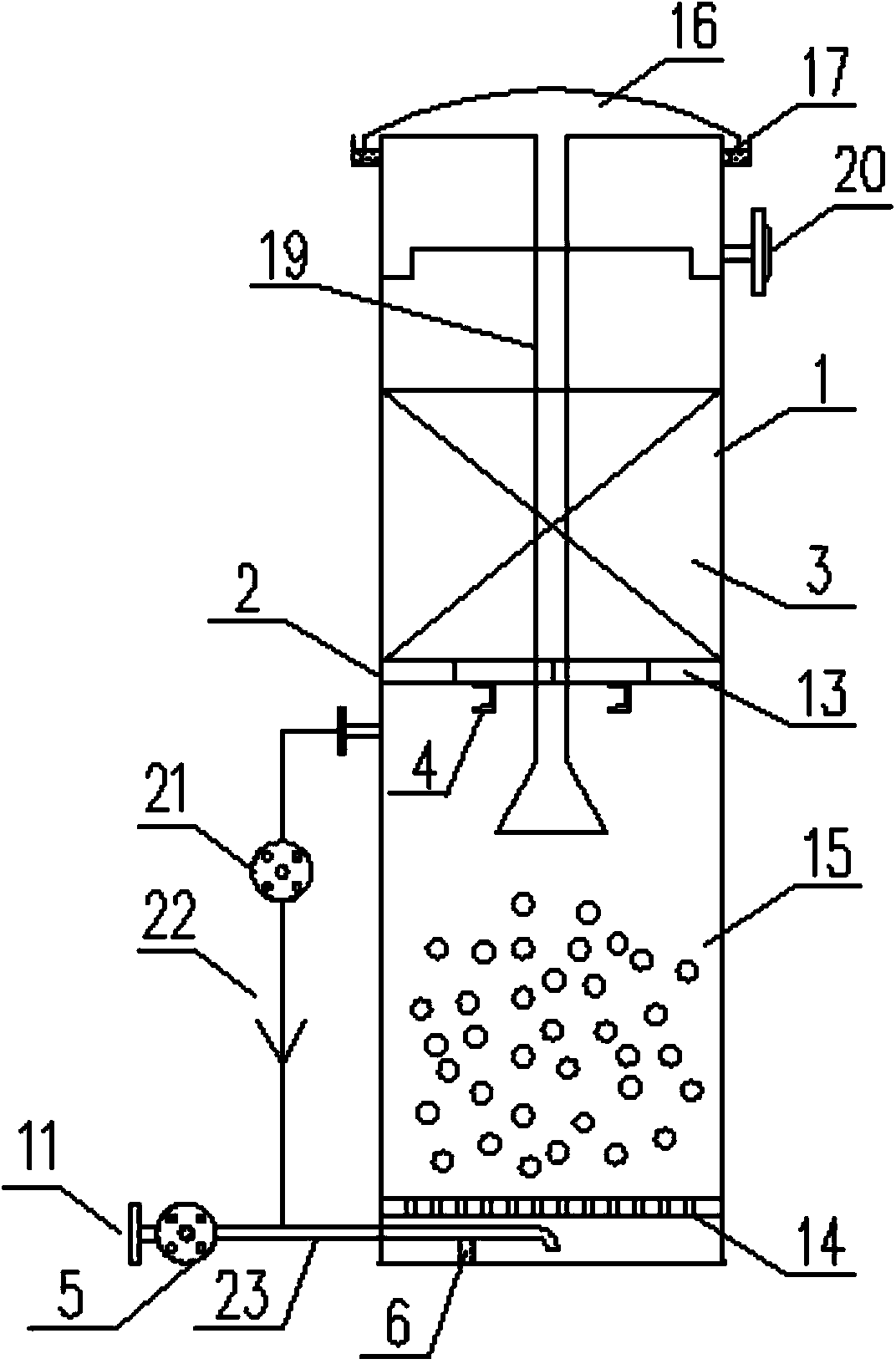

1.一种处理高有机氮印染废水的改良上流式厌氧氨化反应器,它包括塔体(1),该塔体(1)自上而下依次设有含三相分离器(18)的气体收集系统(16)、塔体出水口(20)、厌氧污泥反应区(15)、布水系统(14)、进水泵(5)以及连接塔体(1)上下的内循环系统(22);其特征在于还包括由填料(3)、填料衬托架(2)和填料(3)上形成的厌氧生物膜所组成的厌氧生物膜反应区,该厌氧生物膜反应区设置在塔体出水口(20)与厌氧污泥反应区(15)之间;所述内循环系统(22)的进水端与内循环接口(7)连接,内循环系统(22)的出水端通过回流泵(21)与进水管(23)连接。

2.根据权利要求1所述的改良上流式厌氧氨化反应器,其特征在于所述厌氧生物膜反应区中的厌氧生物膜为包括由产甲烷菌、产乙酸菌和水解发酵菌组成的自凝聚体。

3.根据权利要求1或2所述的改良上流式厌氧氨化反应器,其特征在于所述填料(3)为组合填料、立体弹性填料、多孔悬浮球填料或悬浮填料。

4.一种基于改良上流式厌氧氨化反应器处理高有机氮印染废水的方法,其特征在于包括如下步骤:

步骤一,首先将高有机氮印染废水按其流动方向依次经外部的格栅和分质调节池进行分质处理;

步骤二,经步骤一处理后的高有机氮印染废水通过改良上流式厌氧氨化反应器的进水泵(5)进入布水系统(14)均匀布水;

步骤三,经步骤二布水后的高有机氮印染废水进入厌氧污泥反应区(15)进行有机氮氨化,之后再进入三相分离器(18)进行泥水分离,经分离后的污泥再经沉淀后回到厌氧污泥反应区(15),所产生的气体通过气体收集系统(16)收集;所述经厌氧污泥反应区(15)处理后的废水一部分通过内循环系统(22)的回流泵(21)回流至进水管(23)再循环,另一部分高有机氮印染废水通过厌氧生物膜反应区的填料(3)进一步污泥截留和厌氧生物处理,其后经塔体出水口(20)进入外部A/O生物处理单元进行强化脱氮,从而使其出水水质符合进入污水处理厂的接管要求。

5.根据权利要求4所述的一种基于改良上流式厌氧氨化反应器处理高有机氮印染废水的方法,其特征在于步骤一所述分质处理是指将高有机氮印染废水分为前处理废水和染色废水进行处理,其中前处理废水为来自印染工艺中的退浆、煮练和漂白工序所产生的各类废水,染色废水为来自印染工艺中的染色和印花工序所产生的废水。

说明书

一种用于处理高有机氮印染废水的改良上流式厌氧氨化反应器及方法

技术领域

本发明涉及印染废水处理技术领域,特别是涉及一种用于处理高有机氮印染废水的改良上流式厌氧氨化反应器及方法。

背景技术

印染废水主要来源于印染生产过程中使用染料和助剂的各道工序,具有水量大、成分复杂、难降解和含有高浓度难氨化的有机氮等突出问题。

现有染料废水的处理方法主要有膜分离、絮凝、电化学、高级氧化、活性炭吸附和生物法等。目前国内印染废水主要处理工艺仍为生物处理方法,但因其可生化性差,用常规生物处理难以达到令人满意的效果,如脱色效率都不高、难以达标排放等。为克服现有处理方法的不足,近几年来公开报道了一种厌氧-好氧活性污泥处理新方法,首先用厌氧反应器中的脱色菌将难降解的染料水解、酸化、分解成小分子有机物,然后在好氧反应器中实现完全降解。如现有上流式厌氧污泥床反应器(UASB)作为第二代高效厌氧反应器,具有结构紧凑、工艺简单、处理负荷高、无机械搅拌装置、运行稳定、处理效果好及投资小等优点。虽然采用厌氧-好氧组合工艺处理印染废水的方法,能够提高废水的可生化性,改善处理效果,为现行印染废水处理工艺提高处理效果提供了一个有效途径,但该方法还存在以下不足:一是因UASB反应器串联于好氧工序之前,泥水分离效果明显不佳,运行过程中容易发生小体积的污泥跟随处理出水排除的情况,特别是在所产生的沼气量较大时,处理出水具有较高的含泥量,加重了后续降解的处理难度;二是对反应器中pH的调控能力差,导致产酸脱氢阶段的pH值下降,容易使产甲烷菌受抑制,造成废水处理效果不佳;三是反应器中泥水混合程度不足,给运行操作带来极大的不方便。

中国专利申请200510123101.9提出了“一种纺织印染废水生物厌氧反应器”,该方案采用内循环上升流厌氧反应器去除纺织印染废水的色度,解决了厌氧反应器传质不均、死区和脱色效果不佳的问题,但还存在没有根据印染废水水质差异设置调节池或分质系统的问题。中国专利申请201210321293.4 提出了“一种印染废水处理方法”,该方法是在UASB之前设置了脱硫除尘器、沉灰池和调节酸化池,对废水进行了较好的前处理,但还存在没有设置回流系统导致UASB有机氨化效率不高的问题。中国专利申请200910232775.0提出了“ 一体化生物反应器及其应用和处理高浓度有机废水的方法”,该方法将UASB和MBBR进行组合能够维持UASB 的酸碱平衡,有利于发挥微生物的高效废水处理作用,但同样存在没有根据印染复杂的废水情况设置调节池或分质系统的问题,导致印染废水处理效果不佳。

如何克服现有技术的不足已成为现有印染废水处理技术领域中亟待解决的重点难题之一。

发明内容

本发明的目的是为克服现有技术的不足而提供一种用于处理高有机氮印染废水的改良上流式厌氧氨化反应器及方法,本发明能够对印染废水按照前处理废水和染色废水进行分质处理,有利于将印染废水中难降解的染料有机物水解酸化,分解成小分子有机物,提高厌氧氨化效果,为后续的生物强化脱氮、实现厌氧氨化反应器的高效、稳定运行以及对CODCr和氮素污染物的稳定去除提供保障。

根据本发明提出的一种处理高有机氮印染废水的改良上流式厌氧氨化反应器,它包括塔体,该塔体自上而下依次设有含三相分离器的气体收集系统、塔体出水口、厌氧污泥反应区、布水系统、进水泵以及连接塔体上下的内循环系统;其特征在于还包括由填料、填料衬托架和填料上形成的厌氧生物膜所组成的厌氧生物膜反应区,该厌氧生物膜反应区设置在塔体出水口与厌氧污泥反应区之间;所述内循环系统的进水端与内循环接口连接,内循环系统的出水端通过回流泵与进水管连接。

本发明进一步的优选方案在于所述厌氧生物膜反应区中的厌氧生物膜为包括由产甲烷菌、产乙酸菌和水解发酵菌组成的自凝聚体;所述填料为组合填料、立体弹性填料、多孔悬浮球填料或悬浮填料。

根据本发明提出的一种基于上述改良上流式厌氧氨化反应器处理高有机氮印染废水的方法,其特征在于包括如下步骤:

步骤一,首先将高有机氮印染废水按其流动方向依次经外部的格栅和分质调节池进行分质处理;

步骤二,经步骤一处理后的高有机氮印染废水通过改良上流式厌氧氨化反应器的进水泵进入布水系统均匀布水;

步骤三,经步骤二布水后的高有机氮印染废水进入厌氧污泥反应区进行有机氮氨化,之后再进入三相分离器进行泥水分离,经分离后的污泥再经沉淀后回到厌氧污泥反应区,所产生的气体通过气体收集系统收集;所述经厌氧污泥反应区处理后的废水一部分通过内循环系统的回流泵回流至进水管再循环,另一部分高有机氮印染废水通过厌氧生物膜反应区的填料进一步污泥截留和厌氧生物处理,其后经塔体出水口进入外部A/O生物处理单元进行强化脱氮,从而使其出水水质符合进入污水处理厂的接管要求。

本发明的实现原理是:本发明针对印染废水有机物含量高、碳源品质低、氮素污染物浓度高以及难降解等问题,将废水分为前处理废水和染色废水进行分质收集,采用上流式厌氧氨化反应器对两股废水分别进行厌氧预处理,可将印染废水中难降解的染料有机物水解酸化,分解成小分子有机物,在去除废水色度的同时,还能降低废水的COD浓度,维持一定比例的出水BOD5/CODCr比值;以实现印染废水的有机氮高效氨化,提高废水的可生化性,为后续的生物强化脱氮,实现反应器的高效、稳定运行及CODCr、氮素污染物的稳定去除提供保障,从而改善印染废水处理效果,满足稳定达标排放和尾水再生利用的要求,为现行印染废水处理工艺提高处理效果提供了一个有效途径。

本发明与现有技术相比其显著优点在于:一是本发明采用了改良上流式厌氧氨化反应器,其填料层不仅能够解决现有单级三相分离器易污泥流失的不足,起到有效污泥截留的作用,同时在填料表面形成厌氧生物膜,一方面可提高反应器中的污泥浓度,另一方面还可进行二次厌氧处理,提高难降解印染废水厌氧氨化效率。二是本发明采用了内循环系统,可有效地调节反应过程中废水的温度及pH值,并能够提高反应器的抗冲击负荷能力。三是本发明对色度大、成分复杂、难氨化和可生化性差的高有机氮印染废水具有很好的厌氧氨化效果,其中,染色废水色度去除率最高可达75%,前处理废水色度去除率最高可达87.5%。四是对CODCr去除率有很大的提高,染色废水中的CODCr去除率可达到30~35%,前处理废水中的CODCr去除率可保持在35~40%,这为后续的生物强化脱氮、实现反应器的高效而稳定运行以及CODCr、氮素污染物的稳定去除提供了保障。