申请日2013.12.31

公开(公告)日2014.04.02

IPC分类号C02F3/30

摘要

本发明属于废水生物处理技术领域,具体涉及一种两段推流式厌氧-兼氧-好氧反应池及其处理污水的方法。反应池内至外依次为厌氧区、兼氧区和好氧区;废水进水管设于反应池的厌氧区顶部,出水管设于反应池的好氧区顶部;兼氧区与好氧区底部均设有多个微孔曝气器;厌氧区与兼氧区、兼氧区与好氧区之间沿径向分别设有整流墙,厌氧区与兼氧区间的整流墙两侧分别设厌氧区预留口和回流泵,兼氧区与好氧区间的整流墙两侧分别设兼氧区预留口和回流泵;厌氧区内设置液体推进器。本发明在兼氧区与好氧区设置整流墙,可使废水通过自身重力推流式运行,有效节省能耗,有效提高处理效果。本发明克服现有技术不足,提供一种工艺简单,能耗低,处理效果好的工艺。

权利要求书

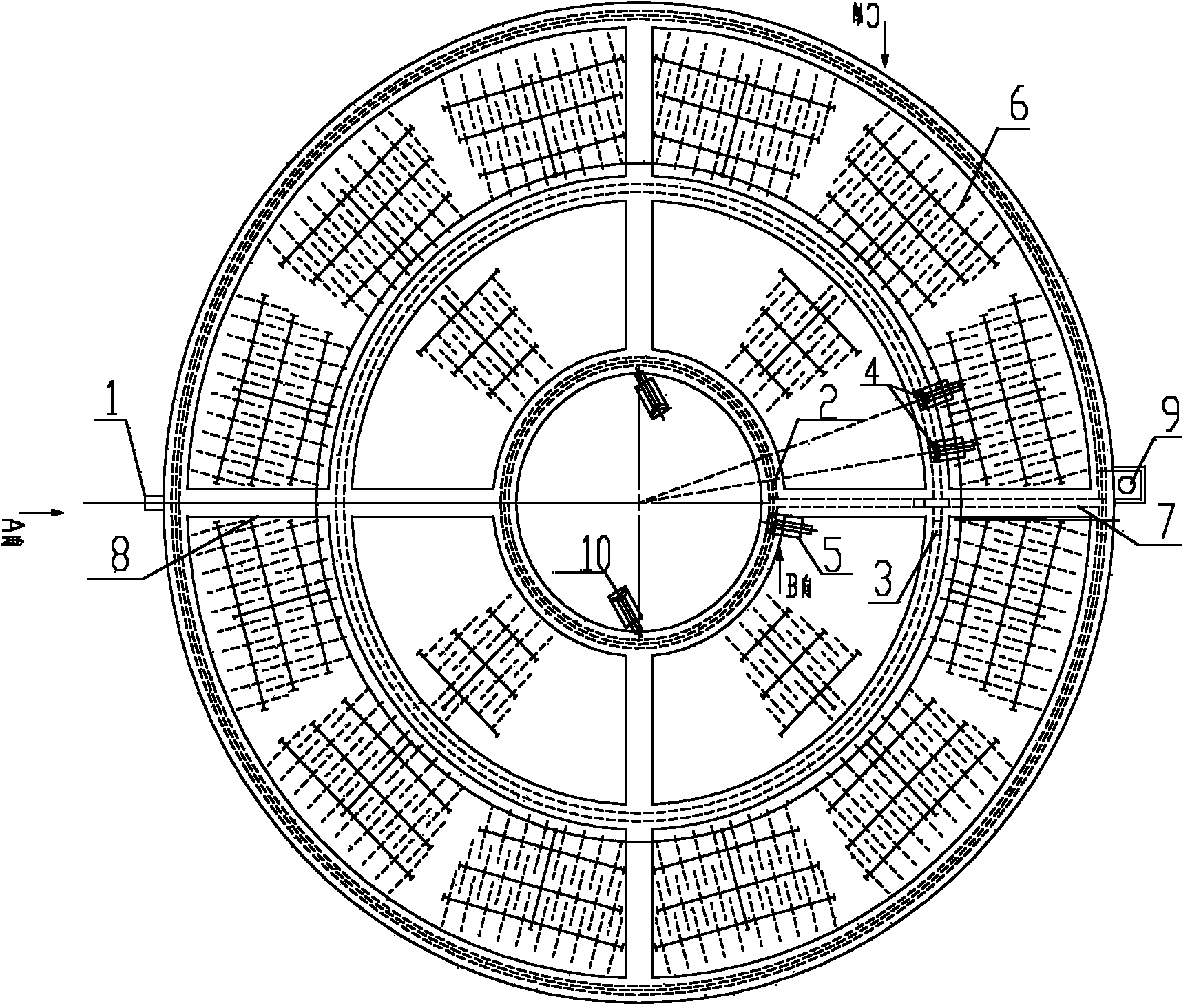

1.一种两段推流式厌氧-兼氧-好氧反应池,其特征在于:反应池内至 外依次为厌氧区、兼氧区和好氧区;废水进水管设于反应池的厌氧区顶部, 出水管设于反应池的好氧区顶部;兼氧区与好氧区底部均设有多个微孔曝 气器;厌氧区与兼氧区、兼氧区与好氧区之间沿径向分别设有整流墙,厌 氧区与兼氧区间的整流墙两侧分别设厌氧区预留口和回流泵,兼氧区与好 氧区间的整流墙两侧分别设兼氧区预留口和回流泵;厌氧区内设置液体推 进器。

2.根据权利要求1所述的两段推流式厌氧-兼氧-好氧反应池,其特征 在于:所述厌氧区与整流墙相邻的底部设有厌氧区预留口,兼氧区与整流 墙相邻的底部设有兼氧区预留口。

3.根据权利要求1所述的两段推流式厌氧-兼氧-好氧反应池,其特征 在于:所述兼氧区与厌氧区、好氧区与兼氧区墙体之间装有液下回流泵进 行废水从兼氧区、好氧区向厌氧区回流。

4.一种利用两段推流式厌氧-兼氧-好氧反应池处理废水的方法,其特 征在于:处理废水的投加物分别投加与厌氧区、兼氧区和好氧区内,再将 废水先由顶部进水管进入中心的全混式厌氧区,进水后迅速均化,停留 2-4h,然后经厌氧区预留口流向推流式的兼氧区,停留时间为7-8h,并利 用废水在自身重力及整流墙作用下推流一圈经兼氧区预留口流向好氧区, 并停留时间15-16h,而后废水再利用自身重力及整流墙作用下推流一圈经 出水口流出,进而达到处理废水的目的。

5.按权利要求4所述利用两段推流式厌氧-兼氧-好氧反应池处理废水 的方法,其特征在于:所述废水为含氨氮、含磷废水。

说明书

一种两段推流式厌氧-兼氧-好氧反应池及其处理污水的方法

技术领域

本发明属于废水生物处理技术领域,具体涉及一种两段推流式厌氧-兼 氧-好氧反应池及其处理污水的方法。

背景技术

厌氧-兼氧-好氧法是一种常用的污水处理工艺,厌氧-兼氧-好氧工艺 在去除污水中有机碳污染(BOD)的同时,还能有效去除污水中氮和磷污染, 为污水回用和资源化开辟了新的途径,它与普通活性污泥法二级处理后再 进行三级物化处理相比,不仅投资和运行成本低,而且无大量难以处理的 化学污泥,具有良好的环境效益和经济效益。常用的厌氧-兼氧-好氧工艺 将三个工段分开设置,但是这种池体在脱氮除磷时各个工段之间进行内循 环需要较长的输送管道和较大的能耗,同时现有厌氧-兼氧-好氧工艺每个 工段都为完全混合式,废水于反应池底部进入,在表面曝气机的提升搅拌 作用下,与全池混合液充分混合,因而全池水质基本均匀,不能完全发挥 处理能力,处理效率相比较不高。针对这一现象,本专利对生化池进行工 艺改造,设置整流墙将反应工艺变为推流式,从而使废水于生化池各个区 间由首端进水,以推进形式沿池长方向流经整个反应区,由末端出水,充 分提高接触反应时间,提高处理效率,可提供一种高效节能的两段推流式 厌氧-兼氧-好氧工艺。

发明内容

本发明要解决的技术问题是克服现有工艺中不足,提供两段推流式厌 氧-兼氧-好氧反应池及其处理污水的方法,通过创新性的设置整流墙,将 传统工艺由全混式(进水与全池混合液混合)改变为推流式(从首端进水, 末端出水),可以减少能耗,提高处理效果。

为了达到上述目的,本发明采用以下方案:

一种两段推流式厌氧-兼氧-好氧反应池,反应池内至外依次为厌氧区、兼 氧区和好氧区;废水进水管设于反应池的厌氧区顶部,出水管设于反应池 的好氧区顶部;兼氧区与好氧区底部均设有多个微孔曝气器;厌氧区与兼 氧区、兼氧区与好氧区之间沿径向分别设有整流墙,厌氧区与兼氧区间的 整流墙两侧分别设厌氧区预留口和回流泵,兼氧区与好氧区间的整流墙两 侧分别设兼氧区预留口和回流泵;厌氧区内设置液体推进器。

所述厌氧区与整流墙相邻的底部设有厌氧区预留口,兼氧区与整流墙 相邻的底部设有兼氧区预留口。

所述兼氧区与厌氧区、好氧区与兼氧区墙体之间装有液下回流泵进行废水 从兼氧区、好氧区向厌氧区回流。

进一步的说,反应器包括呈同心圆且依次向外环形设置的厌氧区、兼 氧区和好氧区,在兼氧区和好氧区之间分别设置整流墙,在厌氧区顶部设 有废水进水管,好氧区顶部设有出水管,厌氧区内设置液体推进器,在兼 氧区、好氧区底部设有多个微孔曝气器,兼氧区废水流经的末段设有液下 回流泵将兼氧区出水回流至厌氧区,好氧区废水流经的末段设有液下回流 泵将好氧区出水回流至兼氧区入口,所述厌氧区预留口设置在厌氧区与整 流墙相邻底部位置,废水经厌氧区预留口进入兼氧区,兼氧区预留口设置 在兼氧区与整流墙相邻底部位置,废水经兼氧区预留口进入好氧区。整流 墙在兼氧区与好氧区之间分别设置,使全混式改为推流式;废水在厌氧区 预埋口出水后在整流墙及液体自身重力作用下推流运行,废水在兼氧氧区 预埋口出水后在整流墙及液体自身重力作用下推流运行。

所述整流墙在兼氧区与好氧区之间分别设置,使全混式改为推流式; 废水在厌氧区预埋口出水后在整流墙及液体自身重力作用下推流运行,废 水在兼氧氧区预埋口出水后在整流墙及液体自身重力作用下推流运行。

废水工艺流程如下:处理废水的投加物分别投加与厌氧区、兼氧区和 好氧区内,再将废水先由顶部进水管进入中心的全混式厌氧区,进水后迅 速均化,停留2-4h,然后经厌氧区预留口流向推流式的兼氧区,停留时间 为7-8h,并利用废水在自身重力及整流墙作用下推流一圈经兼氧区预留口 流向好氧区,并停留时间15-16h,而后废水再利用自身重力及整流墙作用 下推流一圈经出水口流出,进而达到处理废水的目的。

厌氧-兼氧-好氧工艺系统的中间圈为厌氧区,该区间兼性发酵细菌将 废水中的有机物转化为发酵产物,同时将有限的碳源先提供给聚磷菌,有 利于提高系统的除磷效果;中间圈为兼氧区,通过控制该区间的溶解氧及 停留时间,可有效实现兼氧区短程硝化反硝化,将氨氮转变为氮气排放到 大气中,同时提高工艺处理COD负荷;最外圈为好氧区,该区间通过微孔 曝气器提供的充足氧气对废水中残留的COD进行好氧硝化,另一方面通过 好氧区驯化培养出的好氧自氧型硝化类细菌对氨氮进行好氧硝化,使氨氮 转变为硝酸氮并回流至兼氧段进行反硝化反应,以达到去除氨氮的目的。

如上所述的一种两段推流式厌氧-兼氧-好氧工艺,其特征在于所述废 水为含氨氮废水、含磷废水等。

在厌氧区、兼氧区和好氧区内富集有甲烷化、反硝化和硝化污泥。所 述甲烷化、反硝化和硝化污泥通过驯化可产生厌氧兼性发酵细菌、聚磷菌、 好氧硝化菌等。

综上所述,该工艺相对于现有技术其优点在于:

1、设置整流墙,使废水在自身重力及整流墙的作用下推流运行,由传 统的全混式改为推流式,极大的节省了能耗,同时提高处理效果。

2、通过控制兼氧区溶解氧及停留时间,并在厌氧区与兼氧区、兼氧区 与好氧区之间设置水下液下回流泵进行回流,可以有效实现短程硝化反硝 化,提高工艺COD负荷。与传统工艺相比,具有节省碳源,污泥产量少等 特点,对于含氮较高和碳源不足的废水具有很大的实际应用价值。

3、通过在兼氧区及好氧区设置微孔曝气器,有效的向废水中加入足够 氧气。

4、通过本发明工艺氨氮去除率90%,除磷率90%,COD去除率85%,较 传统A2O工艺提高5-6个百分点。