申请日2014.03.10

公开(公告)日2015.08.19

IPC分类号C02F9/14

摘要

厌氧氨氧化耦合厌氧甲烷氧化处理污泥消化液的方法,属于污水处理技术领域。将厌氧消化污泥接种到厌氧产甲烷反应器,短程硝化污泥接种到短程硝化反应器中,厌氧氨氧化和反硝化型甲烷厌氧氧化菌共生菌群污泥接种到厌氧氨氧化耦合厌氧甲烷氧化反应器中。污泥消化液首先进入厌氧产甲烷反应器,其次经中间水箱调节水量后进入短程硝化反应器,通过控制曝气时间实现亚硝化过程;最后经中间水箱调节水量后进入厌氧氨氧化耦合厌氧甲烷氧化反应器,与此同时利用厌氧产甲烷反应器所产生的甲烷进行曝气,在厌氧氨氧化菌与厌氧甲烷氧化菌的协助下完成自养脱氮过程。本发明能够解决污泥消化液脱氮处理中有机碳源不足、C/N比偏低以及温室气体释放等问题。

权利要求书

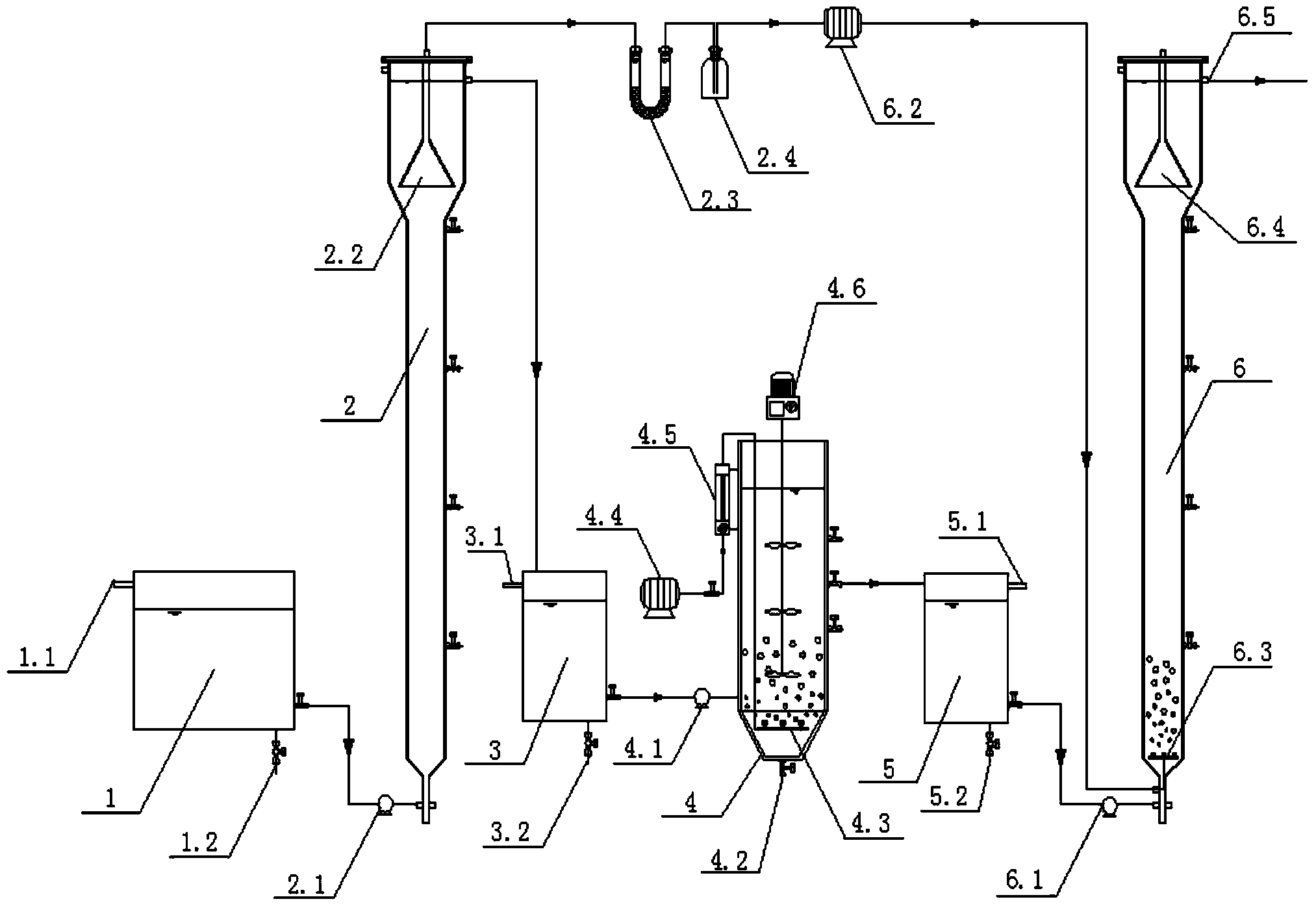

1.进行厌氧氨氧化耦合厌氧甲烷氧化处理污泥消化液的方法,应用如下装 置,装置主要包括厌氧产甲烷反应器(2)、短程硝化反应器(4)、厌氧氨氧化耦 合厌氧甲烷氧化反应器(6);

污泥消化液水箱(1)设有溢流管(1.1)和放空管(1.2);污泥消化液水箱 (1)通过进水泵(2.1)与厌氧产甲烷反应器(2)进水管相连接;厌氧产甲烷 反应器(2)为UASB反应器,水流方向由下至上,内置有三相分离器(2.2)用 于固液气三相的分离,甲烷气体经过U型管干燥器(2.3)干燥后,用集气瓶(2.4) 收集;厌氧产甲烷反应器(2)通过中间水箱连接管与中间水箱A(3)连接;中 间水箱A(3)设有溢流管(3.1)和放空管(3.2),中间水箱A(3)通过短程 硝化反应器进水水泵(4.1)与短程硝化反应器(4)连接;短程硝化反应器(4) 为SBR反应器,设有排泥阀(4.2)、曝气头(4.3)、鼓风机(4.4)、气体流量计 (4.5)以及搅拌器(4.6);短程硝化反应器(4)出水管与中间水箱B(5)连接; 中间水箱B(5)设有溢流管(5.1)和放空管(5.2);中间水箱B(5)通过进 水泵(6.1)与厌氧氨氧化耦合厌氧甲烷氧化反应器(6)进水管相连接;厌氧氨 氧化耦合厌氧甲烷氧化反应器(6)为型UASB反应器,水流方向由下至上,内 置有三相分离器(6.4)用于固液气三相的分离,此外还设有甲烷进气系统,使 集气瓶(2.4)中的甲烷通过甲烷气泵(6.2)泵入到厌氧氨氧化耦合厌氧甲烷氧 化反应器(6)底部的甲烷曝气头(6.3)将甲烷分散后引入到厌氧氨氧化耦合厌 氧甲烷氧化反应器(6)内,以提供厌氧甲烷氧化菌所需电子供体;处理后污水 最终由厌氧氨氧化耦合厌氧甲烷氧化反应器(6)的排水口(6.5)排出;

其特征在于包括以下步骤:

1)将从城市污水厂污泥消化池取得的厌氧消化污泥接种到厌氧产甲烷反应 器(2)中,投加后的污泥浓度MLSS为5000-6000mg/L;将培养驯化好的短程 硝化污泥接种到短程硝化反应器(4)中,投加后的污泥浓度MLSS为 3000-4000mg/L;将培养驯化好的厌氧氨氧化和反硝化型甲烷厌氧氧化菌共生菌 群污泥接种到厌氧氨氧化耦合厌氧甲烷氧化反应器(6)中,投加后的污泥浓度 MLSS为3000-4000mg/L;

2)污泥消化液直接进入厌氧产甲烷反应器(2),厌氧产甲烷反应器(2)的 运行温度控制在25-30℃,运行pH值为6.5-8.5,水力停留时间HRT为6-12小 时;

3)将厌氧产甲烷反应器(2)的出水通过水量调节后直接引入短程硝化反应 器(4),短程硝化反应器(4)水力停留时间HRT为8-12小时,运行温度为25-30 ℃,运行pH为7.0-8.0,污泥龄SRT维持在15-20天,溶解氧DO通过调节鼓 风机(4.4)的曝气量维持在0.4-1.0mg/L,通过控制曝气时间实现亚硝化过程;

4)短程硝化反应器(4)的出水,通过中间水箱B(5)的水量调节后,由蠕 动泵(6.1)泵入厌氧氨氧化耦合厌氧甲烷氧化反应器,同时将厌氧产甲烷反应 器集气瓶(2.4)中收集的甲烷气体通过甲烷气泵(6.2)泵入到厌氧氨氧化耦合 厌氧甲烷氧化反应器(6),厌氧氨氧化耦合厌氧甲烷氧化反应器(6)的运行温 度为25-30℃,运行pH为7.0-8.3,水力停留时间HRT为6-24h,污泥龄SRT维 持在40-60天。

说明书

厌氧氨氧化耦合厌氧甲烷氧化处理污泥消化液的方法

技术领域

本发明涉及一种厌氧氨氧化耦合厌氧甲烷氧化处理污泥消化液的方法, 属于污水处理技术领域。

背景技术

在城市污水二级生化处理过程中,微生物在降解有机物的同时自身得到 增殖,最终进入污泥系统。为达到污泥减量化、稳定化和回收能源的目的, 剩余污泥和初沉污泥通常在污泥消化池中进行厌氧处理,消化过程中50%左 右的有机物通过产甲烷去除,同时大量有机氮经氨化作用转化成NH4+-N,并 转移到污泥消化液中,使得污泥消化液的NH4+-N浓度高达500~1300mg/L, 但COD浓度通常只有1000mg/L左右。因此使得污泥消化液成为典型的高 NH4+-N低C/N比废水。

目前较主流的污水生物脱氮工艺为硝化—反硝化工艺。为了实现NH4+-N 向NOX--N的转化,硝化过程需要充足的曝气来维持氨氧化细菌和亚硝酸盐氧 化细菌的活性。在处理C/N比较低的污泥消化液时,需要提供充足的外碳源 来维持反硝化菌的异养反硝化,从而实现NOX--N向N2的转化。因此,在传统 生物脱氮过程中,需要耗费大量的能源和碳源。

厌氧氨氧化与厌氧甲烷氧化的耦合,使得低能耗、低运行费用、可持续 发展的污水处理技术成为可能。厌氧氨氧化菌在缺氧条件下利用NO2--N替代 O2作为电子受体将NH4+-N转化为N2,无需曝气及外加碳源。而反硝化型厌 氧甲烷氧化菌也在缺氧条件下利用CH4作为电子供体,将NOX--N转化为N2。 因此该工艺不仅能够降低能耗和运行费用,而且还能将强温室气体CH4转化 为CO2。

由于厌氧消化工艺主要的气态产物为甲烷,而气相中的甲烷易被收集用 作能源物质,但液相中的甲烷却很难回收。如果不对溶解性甲烷进行适当处 理,溶解性甲烷将会释放到空气中造成温室效应。因此本发明充分利用了厌 氧氨氧化菌的自养特性以及反硝化型厌氧甲烷氧化菌利用温室气体CH4作为 反硝化碳源的特性对污泥消化液进行脱氮处理。该发明的实现能够解决污泥 消化液脱氮处理中有机碳源不足、C/N比偏低以及温室气体释放等诸多问题。

发明内容

本发明涉及一种厌氧氨氧化耦合厌氧甲烷氧化处理污泥消化液的方 法,提出了一种全新的污泥消化液脱氮处理技术,借助厌氧氨氧化菌和反硝 化厌氧甲烷氧化菌之间的协同共生作用来实现污泥消化液的高效脱氮,解决 了污泥消化液脱氮处理中有机碳源不足、C/N比偏低以及温室气体释放等问 题。

为实现上述目的,本发明采用如下技术方案:

厌氧氨氧化耦合厌氧甲烷氧化处理污泥消化液的装置,其特征在于:主 要包括厌氧产甲烷反应器2、短程硝化反应器3、厌氧氨氧化耦合厌氧甲烷 氧化反应器6;

污泥消化液水箱1设有溢流管1.1和放空管1.2;污泥消化液水箱1通 过进水泵2.1与厌氧产甲烷反应器2进水管相连接;厌氧产甲烷反应器2为 UASB反应器,水流方向由下至上,内置有三相分离器2.2用于固液气三相 的分离,甲烷气体经过U型管干燥器2.3干燥后,用集气瓶2.4收集;厌氧 产甲烷反应器2通过中间水箱连接管与中间水箱A3连接;中间水箱A3设 有溢流管3.1和放空管3.2,中间水箱A3通过短程硝化反应器进水水泵4.1 与短程硝化反应器4连接;短程硝化反应器4为SBR反应器,设有排泥阀 4.2、曝气头4.3、鼓风机4.4、气体流量计4.5以及搅拌器4.6;短程硝化反 应器4出水管与中间水箱B5连接;中间水箱B5设有溢流管5.1和放空管 5.2;中间水箱B5通过进水泵6.1与厌氧氨氧化耦合厌氧甲烷氧化反应器6 进水管相连接;厌氧氨氧化耦合厌氧甲烷氧化反应器6为改良型UASB反应 器,水流方向由下至上,内置有三相分离器6.4用于固液气三相的分离,此 外还设有甲烷进气系统,使集气瓶2.4中的甲烷通过甲烷气泵6.2泵入到厌 氧氨氧化耦合厌氧甲烷氧化反应器6底部的甲烷曝气头6.3将甲烷分散后引 入到厌氧氨氧化耦合厌氧甲烷氧化反应器6内,以提供厌氧甲烷氧化菌所需 电子供体;处理后污水最终由厌氧氨氧化耦合厌氧甲烷氧化反应器6的排水 口6.5排出。

一种利用上述装置厌氧氨氧化耦合厌氧甲烷氧化处理污泥消化液的方 法,其特征在于包括以下步骤:

1)将从城市污水厂污泥消化池取得的厌氧消化污泥接种到厌氧产甲烷 反应器2中,投加后的污泥浓度MLSS为5000-6000mg/L;将培养驯化好的 短程硝化污泥接种到短程硝化反应器4中,投加后的污泥浓度MLSS为 3000-4000mg/L;将培养驯化好的厌氧氨氧化和反硝化型甲烷厌氧氧化菌共 生菌群污泥接种到厌氧氨氧化耦合厌氧甲烷氧化反应器6中,投加后的污泥 浓度MLSS为3000-4000mg/L;

2)污泥消化液直接进入厌氧产甲烷反应器1,厌氧产甲烷反应器1的运 行温度控制在25-30℃,运行pH值为6.5-8.5,水力停留时间HRT为6-12 小时;

3)将厌氧产甲烷反应器2的出水通过水量调节后直接引入短程硝化反 应器4,短程硝化反应器4水力停留时间为4-12小时,HRT为8-12小时, 运行温度为25-30℃,运行pH为7.0-8.0,污泥龄SRT维持在15-20天,溶 解氧DO通过调节鼓风机4.4的曝气量维持在0.4-1.0mg/L,通过控制曝气时 间实现亚硝化过程;

4)短程硝化反应器4的出水,通过中间水箱B5的水量调节后,由蠕动 泵6.1泵入厌氧氨氧化耦合厌氧甲烷氧化反应器,同时将厌氧产甲烷反应器 集气瓶2.4中收集的甲烷气体通过甲烷气泵6.2泵入到厌氧氨氧化耦合厌氧 甲烷氧化反应器6,厌氧氨氧化耦合厌氧甲烷氧化反应器6的运行温度为 25-30℃,运行pH为7.0-8.3,水力停留时间HRT为6-24h,污泥龄SRT维 持在40-60天。

本发明厌氧氨氧化和反硝化型甲烷厌氧氧化菌共生菌群的培养,现可采 用先单独培养反硝化型甲烷厌氧氧化菌,再培养和驯化厌氧氨氧化和反硝化 型甲烷厌氧氧化菌共生菌群的方案,实现同步厌氧氨氧化和反硝化厌氧甲烷 氧化过程,该方法包括如下两个阶段:

阶段一,取厌氧污泥消化池中的污泥作为接种污泥,将其接种到发酵罐 内,并采用阶段性提高总氮负荷的方法完成反硝化厌氧甲烷氧化菌富集过 程。在富集过程中,釆用间歇运行方式,首先将只含有NO2--N的人工合成废 水通过进水蠕动泵投加至发酵罐内,进水结束后同时开启氩气和甲烷气气体 流量计,流量均控制在1ml/min。在保证厌氧的条件下,为反硝化厌氧甲烷 氧化菌提供NO2--N和CH4基质从而进行生长繁殖。当反硝化厌氧甲烷氧化反 应过程结束后,关闭氩气和甲烷气体流量计,待污泥充分静沉后,开启出水 泵排放上清液。同时通过排泥控制污泥龄在50-60天;重复上述过程,用FISH 进行检测直至反硝化厌氧甲烷氧化菌占全菌80%以上则视为反硝化厌氧甲 烷氧化菌富集完成;

阶段二,配制NH4+-N和NO2--N浓度比为1:4的人工合成废水并通过进水 蠕动泵投加至发酵罐内,进水结束后同时开启氩气和甲烷气气体流量计,流 量均控制在1ml/min。在保证厌氧的条件下,为反硝化厌氧甲烷氧化菌和厌 氧氨氧化菌提供NH4+-N、NO2--N、CH4基质供双方生长繁殖。当反应过程结 束后,关闭氩气和甲烷气体流量计,待污泥充分静沉后,开启出水泵排放上 清液。同时通过排泥控制污泥龄在50-60天;重复上述过程,用FISH进行检 测直至厌氧氨氧化菌和反硝化厌氧甲烷氧化菌各占50%左右则视为厌氧氨 氧化和反硝化型甲烷厌氧氧化菌共生菌群培养完成;

本发明厌氧氨氧化耦合厌氧甲烷氧化处理污泥消化液的方法,与现有污 泥消化液脱氮技术相比具有以下特点和优势:

1)厌氧氨氧化耦合厌氧甲烷氧化处理污泥消化液的提出,使处理高氨 氮、低碳氮比的污泥消化液时不需要投加外碳源,能解决污泥消化液中有机 碳源不足、C/N比偏低的问题。

2)厌氧产甲烷反应器将污水中有机物充分利用,从而避免有机物对后 续厌氧氨氧化菌的活性造成抑制。

3)厌氧氨氧化与厌氧甲烷氧化均在缺氧条件下进行,无需氧气的供应, 可节省62.5%的能源消耗。

4)亚硝化—厌氧氨氧化耦合厌氧甲烷氧脱氮技术分别以CO2或HCO3-、 CH4做为碳源,无需投加有机碳,大大节省了碳源消耗。

5)厌氧氨氧化菌及反硝化型厌氧甲烷氧化菌的生长较缓慢,因此污泥产 率低,工艺剩余污泥量少,污泥处置费用低。

6)由于厌氧氨氧化菌代谢过程中无N2O生成,因此本工艺能够防止温室 气体N2O的释放。此外本发明充分利用了温室气体甲烷作为反硝化型厌氧甲 烷氧化菌的碳源,将强温室气体CH4转化为CO2,是一种全新的可持续发展 的污泥消化液脱氮新技术。