申请日2014.09.05

公开(公告)日2015.02.18

IPC分类号C02F11/18

摘要

本发明涉及一种高温热处理系统,具体讲是涉及一种污泥高温热处理系统,其包括:可控窑门、窑体、传输装置和烟气罩;所述窑体两端分别设有可控窑门,为进料门和出料门,出料门后设有烟气罩,窑体内侧底部设有设有保温砖,四周及顶部设有保温棉,所述保温砖上设有传输装置;减少动力,提高装置的寿命:将推进装置中的滑动摩擦改为滚珠推进装置的滚动摩擦,所需的动力减少,直接作用在载料器的应力大大减少,增加载料器的使用年限,同时减少进料平台的摩擦。另一方面,由于推进系统所受的温度接近其荷软温度,减少压力,避免发生压迫变形破裂。

权利要求书

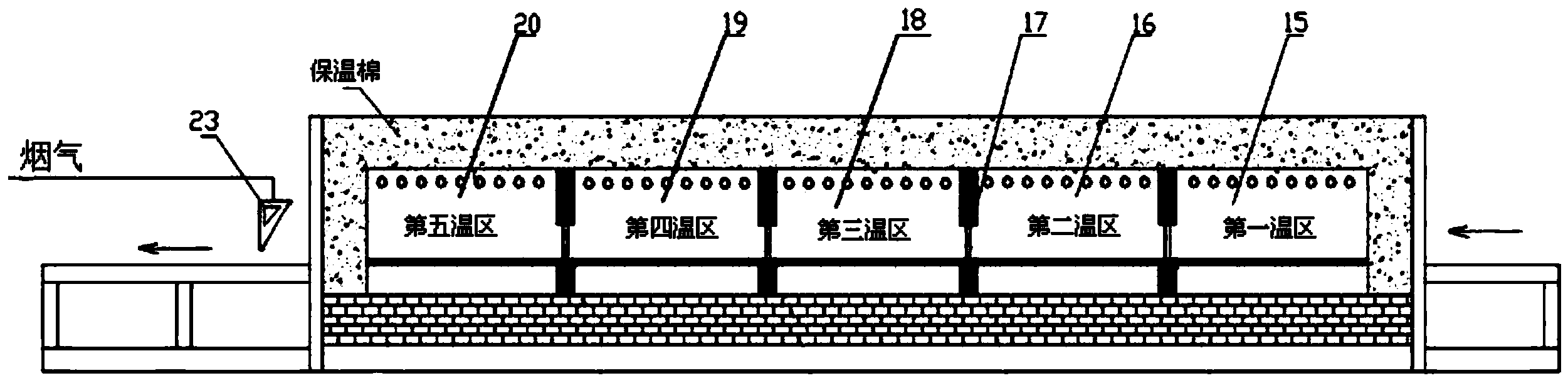

1.一种污泥高温热处理系统,其包括:可控窑门、窑体、传输 装置和烟气罩;所述窑体两端分别设有可控窑门,为进料门和出料门, 出料门后设有烟气罩,窑体内侧底部设有设有保温砖,四周及顶部设 有保温棉,所述保温砖上设有传输装置;其特征在于:所述窑体通过 分区控制装置和隔热墙分为预热区、升温区、烧结区、降温区和冷却 区;各区顶部设有加热器;所述分区控制装置包括:热风机、恒温加 热气箱、梯形槽、喷气口和吸气口;所述热风机分为第一热风机和第 二热风机;所述梯形槽分为第一梯形槽和第二梯形槽;所述第一热风 机出气端与第一梯形槽相连接,第一梯形槽上设有喷气口;所述第一 热风机进气端通过输气管与恒温加热气箱相连接,恒温加热气箱通过 输气管与第二热风机相出气端连接,第二热风机进气端与第二梯形槽 相连接,第二梯形槽上设有吸气口;恒温加热气箱内的气体通过第一 热风机进入第一梯形槽,并通过第一梯形槽的喷气口喷出,喷出的气 流通过吸气口进入第二梯形槽,并在第二热风机的作用下回流到恒温 加热气箱,形成气体循环;并在喷气口与吸气口之间形成空气屏;述 空气屏气流方向为水平方向,其与载料器运动方向垂直。

2.根据权利要求1所述的一种污泥高温热处理系统,其特征在 于:所述第一热风机和梯形槽嵌在保温砖内,所述恒温加热气箱和第 二风机嵌在保温棉内。

3.根据权利要求1所述的一种污泥高温热处理系统,其特征在 于:所述第一梯形槽与第一风机连接端宽,其宽度与第一风机喷气口 直径相,远离第一风机端窄;所述第二梯形槽与宽窄方向与第一梯形 槽相反,高度相同;所述喷气口和吸气口采用网状耐高温腐蚀材料; 其潜在窑体四周的保温棉内。

4.根据权利要求1所述的一种污泥高温热处理系统,其特征在 于:所述气流屏为密封气,气流的温度与气流屏隔断的下一温区的温 度一致,所述气流的速度为10m/s。

5.根据权利要求1所述的一种污泥高温热处理系统,其特征在 于:所述加热器为电阻丝。

6.根据权利要求1所述的一种污泥高温热处理系统,其特征在 于:所述可控窑门包括:窑门、滑轮和类电磁继电器系统;所述窑门 由左右两扇构成;记为左窑门和右窑门;左、右窑门下分别设有两个 滑轮;左、右窑门通过类电磁继电器系统控制相向或相反运动;所述 类电磁继电器系统包括:磁铁、电磁铁和弹簧;所述的电磁铁内嵌于 左窑门中心右边界处,磁铁内嵌于右窑门中心左边界处,左、右窑门 内分别嵌有弹簧,弹簧一端固定在窑体上,另一端分别与电磁铁和磁 铁相连接;电磁铁N、S极随电磁铁电流改变而改变,磁铁以某一极 正对电磁铁磁极,使发生吸引、排斥效果时影响最大;弹簧内嵌于窑 门中,右侧窑门内弹簧一端固定在高温热处理系统主体上,一端固 定在窑门上,在窑门打开时,弹簧处于平衡状态,随着窑门向左移动, 弹簧状态发生变化,发生拉伸,迫使窑门向右移动,窑门进料打开时, 便于快速打开窑门,左侧窑门亦同。

7.根据权利要求1所述的一种污泥高温热处理系统,其特征在 于:所述窑门外壳材质采用炉体外表安装的彩色波纹钢板,内部充满 保温棉;其运动轨迹水平方向上垂直于载料器运动方向。

8.根据权利要求1所述的一种污泥高温热处理系统,其特征在 于:所述运输装置包括:刚玉珠限位装置、载料器和动力装置;所述 的刚玉珠限位装置包括:刚玉珠、刚玉分隔板、倒圆库边和进料平台; 所述进料平台的四周边界沿为倒圆库边,所述刚玉珠平铺于进料平台 上,刚玉珠之间通过刚玉分隔板等距分割,刚玉分隔板固定在限位装 置;载料器装在刚玉珠上,并在动力装置的带动下沿刚玉珠运动。

9.根据权利要求1所述的一种污泥高温热处理系统,其特征在 于:所述刚玉分隔板之间的距离为500mm。

10.根据权利要求1所述的一种污泥高温热处理系统,其特征在 于:所述烟气罩将烟气吸收经过干法脱硫除尘一体化装置,完成尾气 的处理。

说明书

一种污泥高温热处理系统

技术领域

本发明涉及一种高温热处理系统,具体讲是涉及一种污泥高温热处理系统。

背景技术

以含水率80%的污泥进行核算,全国每年产生的污泥总量接近3000万吨,到2020年污泥产量将突破6000万吨,而中小规模城镇污水处理厂占有较高比例,平均处理能力仅为1.8万m3/d。污泥中含有大量易降解的有机物,且含有大量病原体,生产目的不同、生产工艺的不稳定性导致污水性质波动显著,最终导致污水厂进水性质波动大,污泥成分波动大,致使污泥有机质含量低,相当比例的污水处理厂有机质含量低于30%,而灰分的含量显著增高,甚至达78%;As、Cd、Ni、Pb、Cr、Cu和Zn等含量变化幅度很大,极差最高达几千mg/kg,导致污泥处理处置过程中易产生环境污染严重、高浓度重金属的渗滤液,二次污染严重。污泥的这些特征严重限制了污泥已有处理技术的使用,而低有机质含量特征使得堆肥不利于顺利开展,高重金属浓度特征限制了污泥堆肥产品的农用和填埋处理,也使得焚烧过程的二次污染严重,低挥发份、高灰分含量和收到基低位热值为负值导致焚烧过程需要消耗更多的燃料。大量未经处理的污水排入湖泊,造成湖泊水质严重污染,这些污染物会在水体中沉降,并富集到底泥中。底泥的建材化利用适应性较好,虽然不同河段的底泥污染状况以及有机质含量会有较大差别,但是经过热处理后的无机组分变化相对 较小。底泥的矿物组成与粘土基本相似,含有大量的硅质和铝质成分,可以部分替代粘土用于生产建筑材料。

高温热处理系统对于废物的回收利用非常必要,目前尚没有统一的处理装置,高温热处理系统还面临许多的难题。

掌握原料的内在关系,烧成合格产品,就要对原料的认识进行提高。污泥和底泥中重金属的含量较高,重金属种类繁多,且含量差别显著。污泥成分波动大,不同河段的底泥污染状况以及有机质含量会有较大差别,原料成分不均匀,会使窑炉结构烧成曲线与原料不符,不适应原料的烧成。污泥中的挥发性成分如高浓度氯可导致污泥处理设备的腐蚀,尤其是烧结煤矸石原料,有的含硫过高,烧结砖过火,欠火、压花、泛霜严重,原料烧逸后排放有毒物气体,严重污染了空气,破坏了周边的农作物生长,导致强迫停产。

除此之外,输送装置是其中重要的环节,是热处理整个过程中贯穿始末的装置。在高温下,推板所受的温度接近于推板的荷软温度,耐压强度下降,而推板仍然要承受较强的推力作用于料筐,使得推板在进机车作用下发生压迫变形,变形破裂,容易发生拱窑事故;在炉膛中完成烧结过程,料筐与推板之间的滑动摩擦较大,需要较大推力,料筐承受较大应力,窑内需要高温,加速料筐破损。料筐受热不均和受压不匀会发生破碎,造成使用时间较短,更换较快,成本加大。

各温区温度分隔不明显,进而无法实现连续进料,传统温区隔热装置是在温区之间设置隔热墙,整个炉膛采取大加热腔小通道的结构,理论上通道高度可以很低,大加热腔可以提供足够的热量;小通 道可以使每个各温区的空间相对独立,减少对流,降低相邻温区间扩散干扰,但在实际设计时,会存在空间高度,会使得各温区的温度发生辐射、热传导等导热现象。温区的均匀性直接决定了产品的一致性,各温区温度更接近烧结工艺要求,能够提高烧结效率,减少烧结炉热量消耗。窑体外的冷空气进入等因素都会导致窑炉热量流失,因此,必须从设计结构上解决这些问题,结构加工要做到精益求精,不能有任何尺寸偏差。

发明内容

鉴于现在技术存在问题,本发明的目的是要提供一种污泥高温热处理系统,其采用电流控制,利用类电磁继电器系统使得窑门通过设置开关及闭合时间比例实现开关自动控制,实现精准、快速。

为了实现上述目的,本发明所采用的技术方案为一种污泥高温热处理系统,其包括:可控窑门、窑体、传输装置和烟气罩;所述窑体两端分别设有可控窑门,为进料门和出料门,出料门后设有烟气罩,窑体内侧底部设有设有保温砖,四周及顶部设有保温棉,所述保温砖上设有传输装置;其特征在于:所述窑体通过分区控制装置和隔热墙分为预热区、升温区、烧结区、降温区和冷却区;各区顶部设有加热器;所述分区控制装置包括:热风机、恒温加热气箱、梯形槽、喷气口和吸气口;所述热风机分为第一热风机和第二热风机;所述梯形槽分为第一梯形槽和第二梯形槽;所述第一热风机出气端与第一梯形槽相连接,第一梯形槽上设有喷气口;所述第一热风机进气端通过输气管与恒温加热气箱相连接,恒温加热气箱通过输气管与第二热风机相 出气端连接,第二热风机进气端与第二梯形槽相连接,第二梯形槽上设有吸气口;恒温加热气箱内的气体通过第一热风机进入第一梯形槽,并通过第一梯形槽的喷气口喷出,喷出的气流通过吸气口进入第二梯形槽,并在第二热风机的作用下回流到恒温加热气箱,形成气体循环;并在喷气口与吸气口之间形成空气屏。

所述空气屏气流方向为水平方向,其与载料器运动方向垂直。

所述第一热风机和梯形槽嵌在保温砖内,所述恒温加热气箱和第二风机嵌在保温棉内。

所述第一梯形槽与第一风机连接端宽,其宽度与第一风机出气口直径相,远离第一风机端窄。

所述第二梯形槽与宽窄方向与第一梯形槽相反,高度相同。

所述喷气口和吸气口采用网状耐高温腐蚀材料;其潜在窑体四周的保温棉内。

所述气流屏为密封气,气流的温度与气流屏隔断的下一温区的温度一致,所述气流的速度为10m/s。

所述加热器为电阻丝。

所述可控窑门包括:窑门、滑轮和类电磁继电器系统;所述窑门由左右两扇构成;记为左窑门和右窑门;左、右窑门下分别设有两个滑轮;左、右窑门通过类电磁继电器系统控制相向或相反运动;所述类电磁继电器系统包括:磁铁、电磁铁和弹簧;所述的电磁铁内嵌于左窑门中心右边界处,磁铁内嵌于右窑门中心左边界处,左、右窑门内分别嵌有弹簧,弹簧一端固定在窑体上,另一端分别与电磁铁和磁铁相连 接;电磁铁N、S极随电磁铁电流改变而改变,磁铁以某一极正对电磁铁(2)磁极,使发生吸引、排斥效果时影响最大;弹簧(3)也内嵌于窑门(4)中,右侧窑门(4-1)内弹簧(3)一端固定在高温热处理系统主体上,一端固定在窑门(4-1)上,在窑门打开时,弹簧(3)处于平衡状态,随着窑门向左移动,弹簧(3)状态发生变化,发生拉伸,迫使窑门(4-1)向右移动,窑门进料打开时,便于快速打开窑门(4-1),左侧窑门亦同。

所述电磁铁电流是矩形波,正电流为U1,负电流为UO。在L2,电流为负;L1,电流为正,L1+L2为一个周期,电流呈周期变化;电路包括:“555”定时器、二极管和整流器件,“555”定时器调节T1、T2时间间隔,多谐振荡通过反相形成新的矩形波,由T1=(R1+R2)Cln2,T2=R2Cln2,则T1必>T2。可根据进料、出料所需时间调节R1、R2电阻,二极管和C1使输出电流为正整流电流;与C2作用使输出为负整流电流,结合“555”定时器形成符合条件的矩形波。

磁铁始终以正极正对电磁铁磁极,初始状态电磁铁磁极以负极正对磁铁,窑门处于关闭状态,弹簧处于拉伸状态;电流由-UO转化为U1,电磁铁在电流作用下磁极由负极转化为正极,磁铁与电磁铁相排斥,两窑门相反运动,弹簧随之逐渐恢复平衡状态,窑门完全打开时,弹簧恰好恢复平衡位置。拉力与磁力方向相同,窑门在磁力和弹簧拉力的共同作用下打开,磁力逐渐减弱,拉力的存在增加了作用于窑门的力,使打开快速;电流由U1转化为-UO,电磁铁磁极由正极转化为 负极,电磁铁与磁铁相吸引,两窑门相向运动,弹簧由平衡状态再次恢复拉伸状态,弹簧拉力与磁力方向相反,但磁力足以克服拉力使窑门关闭;当窑门再次打开,过程同上,具有周期性。

所述窑门外壳材质采用炉体外表安装的彩色波纹钢板,内部充满保温棉;其运动轨迹水平方向上垂直于载料器运动方向。

所述运输装置包括:刚玉珠限位装置、载料器和动力装置;所述的刚玉珠限位装置包括:刚玉珠、刚玉分隔板、倒圆库边和进料平台;所述进料平台的四周边界沿为倒圆库边,所述刚玉珠平铺于进料平台上,刚玉珠之间通过刚玉分隔板等距分割,刚玉分隔板固定在限位装置;载料器装在刚玉珠上,并在动力装置的带动下沿刚玉珠运动。

所述刚玉分隔板之间的距离为500mm。

所述烟气罩将烟气吸收经过干法脱硫除尘一体化装置,完成尾气的处理。

本发明的优点在于:

1、减少动力,提高装置的寿命:将推进装置中的滑动摩擦改为滚珠推进装置的滚动摩擦,所需的动力减少,直接作用在载料器的应力大大减少,增加载料器的使用年限,同时减少进料平台的摩擦。另一方面,由于推进系统所受的温度接近其荷软温度,减少压力,避免发生压迫变形破裂。

2、保证温区恒定,提高烧结效率和产品的一致性:在温区之间进行气封,避免了发生辐射、热传导等传热,使不同温区的温度维持恒定,保证产品烧结所需的温度,提高产品的一致性。减少传热,使 得热量利用效率增加。同时,也能够实现温区稳定情况下连续进料。

3、全自动控制:采用电流控制,利用类电磁继电器系统使得窑门通过设置开关及闭合时间比例实现开关自动控制,实现精准、快速。

4、尾气合理处置,环保清洁:排出的尾气,通过烟气罩吸收,通过干法脱硫除尘一体化装置,清洁尾气,减少污染。