申请日2014.04.14

公开(公告)日2015.10.14

IPC分类号C05F7/00; C02F11/04

摘要

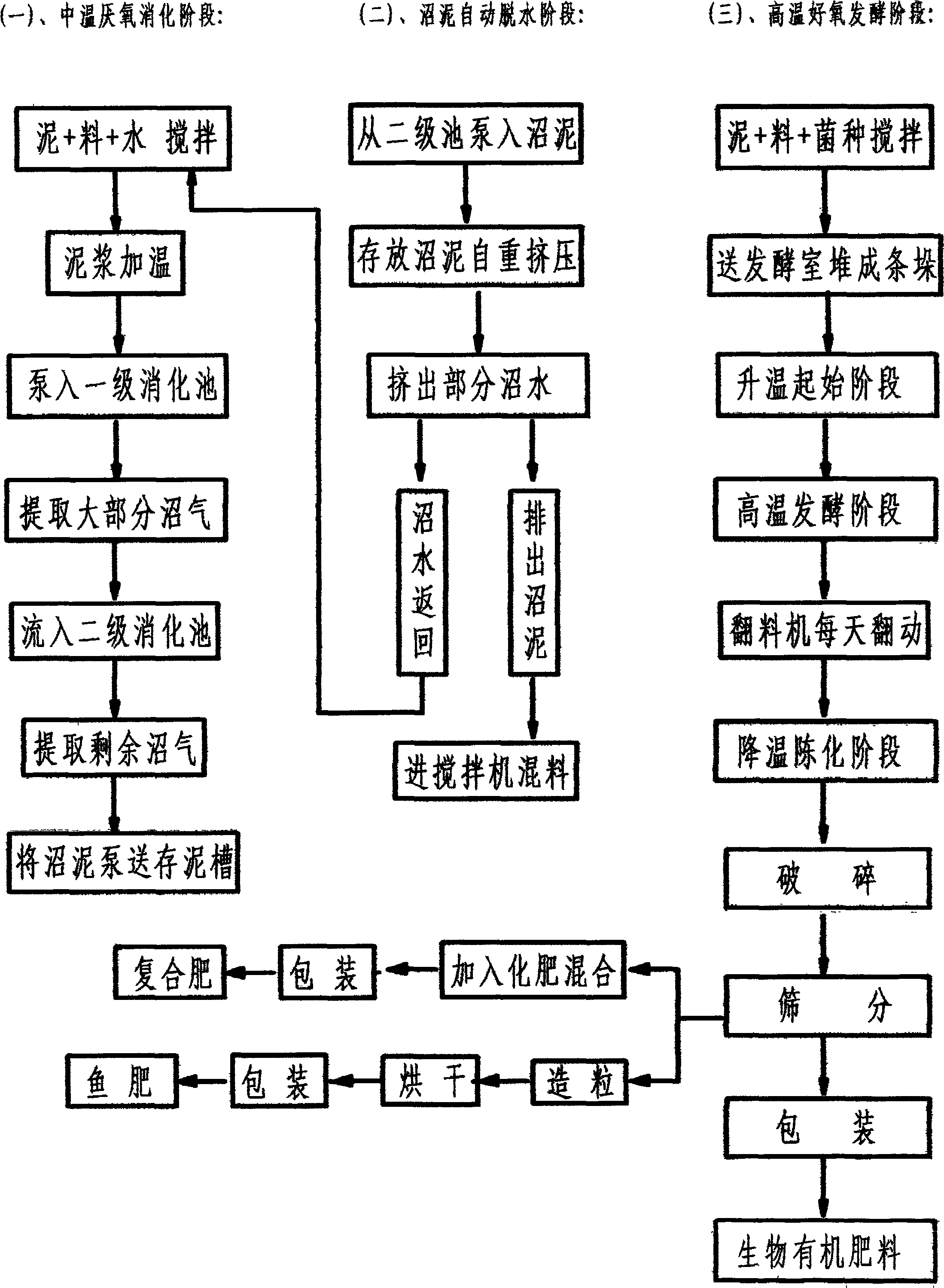

本发明涉及有机废弃物资源化利用和生物发酵技术的一种用污泥先提取沼气再发酵制作生物有机肥料,包括采用中温二级厌氧消化技术,将污泥与其它有机废弃物按制气脱水配方投入一级消化池,提取大部分沼气后再放进二级消化池继续提取剩余沼气;待消化反应结束,将沼泥泵入坡式重力自动脱水存泥槽,自动滤除部分水分;然后将槽底沼泥放入搅拌机,按制肥配方掺入干粉料和菌种搅匀,送入发酵室堆成条垛状,采用条垛式动态高温发酵技术,经起始、高温发酵和后处理阶段,将发酵结束的泥料破碎、筛分,制作成符合国家标准的有机肥料;本发明肥料可广泛在农、林和水产种养业中施用。

摘要附图

权利要求书

1.一种用污泥先提取沼气再发酵制作有机肥料,包括先采用厌氧消化技 术,提取污泥和其它有机废弃物中的沼气,再采用存泥槽自动脱水技 术,挤出沼泥中的部分水分,然后采用好氧发酵技术,将沼泥和其它有 机废弃物制作成有机肥料,其特征是:所述厌氧消化技术是采用中温 二级厌氧消化技术,存泥槽自动脱水技术是采用坡式重力自动脱水技 术,好氧发酵技术是采用条垛式动态高温好氧发酵技术。

2.根据权利要求1所述的一种用污泥先提取沼气再发酵制作生物有机肥 料,其特征是:所述采用中温二级厌氧消化技术,是将污泥按产气脱 水的配方掺入其它有机废弃物,搅拌均匀后将泥温加热再泵入一级消 化池,在提取大部分沼气后,将沼泥放进二级消化池继续提取剩余沼 气,待厌氧消化反应结束,将沼泥从二级消化池泵入存泥槽。

3.根据权利要求1所述的一种用污泥先提取沼气再发酵制作生物有机肥 料,其特征是:所述采用存泥槽自动脱水技术,是将长20-30M,宽、 高各3-4M的存泥槽,建在倾斜角30-60度的斜坡地基上,槽底及两侧 建有排水沟,槽底板及两侧板都是具有滤水功能的水泥预制板,顶板和 两侧板外有保温层薄膜,冬盖夏揭,槽底装有电动闸排泥口。

4.根据权利要求1所述的一种用污泥先提取沼气再发酵制作生物有机肥 料,其特征是:所述采用条垛式动态高温好氧发酵技术,是将自动脱 水的沼泥,按制作有机肥料的配方,掺入干粉类废弃物在搅拌机内搅 匀,送到发酵室堆成条垛状,经过好氧发酵的起始、高温发酵和后处 理阶段等工艺流程,生产出符合国家标准的生物有机肥料。

说明书

用污泥先提取沼气再发酵制作生物有机肥料

(一)技术领域:本发明涉及有机废弃物资源化利用和生物发酵工艺的改进技术,是用于农林和 水产种养业中的一种用污泥先提取沼气再发酵制作生物有机肥料。

(二)背景技术:目前将城镇污水处理厂所产生的污泥进行处置,主要采取厌氧消化提取沼气 或好氧发酵生产有机肥这两种技术。厌氧消化的技术工艺流程是:污泥经过搅拌池调浆 后,用泥浆泵送进热交换器加温,再送到厌氧消化池,在厌氧微生物作用下将污泥中的 有机物降解,释放出沼气;沼泥经机械脱水后制成泥饼,进行焚烧或填埋,少量用于林 木花卉的底肥。因该技术的主要目标是实现污泥的减量化、稳定化,而污泥在厌氧消化 的过程中发酵温度较低,污泥中的微量重金属和有毒有害菌体不能有效消除,故农业利 用受限制。为了达到污泥处置无害化、资源化利用的目标,大多采取好氧发酵生产有机 肥料的技术,其工艺流程是:对污泥先进行机械脱水,再加其它材料和发酵菌种,进行 含水率和有机质等指标的调整混合后,送到具有加热、保温和强制通风设施的发酵室堆 放发酵,其菌种将污泥中的有机物进行降解,产生高温杀死有毒有害菌体和蒸发水分: 再经过粉碎、筛分等工序制作成有机肥料;此技术不能有效利用污泥中的生物能源,发 酵过程中会释放少量臭气,且煤、电等能源消耗和生产成本较高。

(三)发明内容:本发明的目的是要解决现有污泥处置和资源化利用技术中,只采用单一的厌 氧消化或好氧发酵技术,造成无害化处理不彻底,生物能源利用不充分,能源消耗较高 等问题,而提供一种用污泥先提取沼气再发酵制作生物有机肥料。

本发明的技术设计思想是:提高对城镇污泥和其它有机废弃物的处置技术,保护和 改善生态环境,最大限度回收和综合利用污泥及其它有机废弃物中的能源和资源,以节 能降耗和发展循环经济作为技术攻关的目标。将厌氧消化和好氧发酵这两种技术,与坡 式重力自动脱水技术结合起来制作有机肥料,从而实现经济效益和社会效益的双丰收。

本发明的具体方案是:用污泥先提取沼气再发酵制作生物有机肥料。包括采用厌氧 消化技术,先提取污泥等有机废弃物中的生物能源(沼气),同时通过厌氧消化过程中的 水解作用利于沼泥脱水;再采用自动脱水技术,将沼泥的含水率自动降至70%以下;然 后采用好氧发酵技术,经前处理、高温发酵和后处理等工艺流程,最终将污泥和其它有 机废弃物制作成生物有机肥料。其特征是:所述将城镇生活污泥、动物粪便与稻谷壳等 有机废弃物按制气脱水配方混合,在搅拌池中按重量比加水和调理剂,搅拌成含水率约 93%的泥浆,用泵抽进热交换器使泥浆温度升到约50度,再送入第一级厌氧消化池;经 12-16天,提取大部分沼气;然后将泥浆放到第二级消化池继续进行厌氧消化反应,提取 剩余的沼气;待厌氧发酵结束后,将二级消化池池底的沼泥抽到坡式重力自动脱水存泥 槽中存放。在沼泥的自重力和长时间连续挤压下,槽底沼泥中1/4以上的水分被自动挤 出,挤出的沼水再抽到搅拌池循环使用;对含水约70%左右的沼泥,可按制肥配方再掺 入棉子灰、粉煤灰等干粉料,在搅拌机中加入菌种与泥、料搅匀,送入发酵室堆成条垛; 经3-5天,堆温可自动升到55度以上,此时用翻料机每天至少翻动一次;因好氧反应 释放的热量形成高温,能有效杀灭沼泥和其它物料中的有毒有害菌体,蒸发水分;经过 7-10天的高温好氧发酵,再陈放5-7天,可将堆料运出,进行烘干、粉碎、筛分,将 粉料包装成为生物有机肥料。

本发明与单用厌氧消化处置污泥的技术相比,本发明投入消化池的物料不同,对出 池沼泥的脱水方式不同,沼泥处置的结果也不同。本发明投入消化池的物料不只是污泥, 还包括高有机质废料和疏松滤水有机废料,有利于提高产气率和沼泥脱水:再采用坡式 重力自动脱水技术,利用存泥槽内所存污泥的自身重量和高度差,自动将槽底沼泥中的 水挤压出一部分;后者投入消化池的物料只有污泥,产气量较低,沼泥脱水性能较差; 其脱水方式只能采用机械挤压,增加了能耗。另外,本发明将沼泥作为一种半成品资源, 进一步通过高温好氧发酵来杀灭有毒有害菌体,微量重金属残余也因投入了大量其他废 弃物料被中和、钝化、稀释,可制成符合国家标准的生物有机肥料;后者因污泥的发酵 温度最高只有35度,难以杀灭有毒有害菌体,重金属残余超标也无法解决,无害化不能 达标,大多数只能制成泥饼焚烧或填埋,资源化利用不充分。

本发明与单用高温好氧发酵将污泥制成有机肥料的技术相比,本发明首先将污泥和 其它含水分和有机质较高的废弃物投入消化池进行厌氧消化,既最大限度提取和利用了 生物能源,还尽量减少了在高温发酵时释放出有害的硫化氢和氨气污染空气:又通过厌 氧消化破坏了污泥中水分子的胶体结构,容易使存泥槽内的沼泥自动脱水至70%左右; 加入一定的干粉料和菌种就可送入发酵室进行直接发酵;即使在冬季,因沼泥的余温仍 在10度左右,所以,冬季时发酵室也不需要供热加温或强制通风供氧,只需比夏季延长 2-3天即可进入高温发酵阶段。后者在污泥发酵前,必须进行机械脱水,增加了人工和 电能消耗;在冬季因泥温低,必须在发酵室安装加热保温和强制通风系统,否则菌种无 法激活,发酵无法进行;煤、电能耗和供热设备系统的投资和运行维护成本更高。因此, 本发明不但从污泥处置中提取了大量的清洁生物能源,还在生产过程中节省了大量能源、 设备和人工维护运行成本。

对污泥的处置或资源化利用技术中,在厌氧消化方面,有少数采用高温厌氧消化技 术的,其特点是有机质分解较快,产气率较高,污泥在消化池停留时间较短;但需要对 消化池加热保温,能耗较高,系统稳定性较差。也有采用中温一级厌氧消化技术工艺的, 其特点是消化速率较慢,要求单一消化池的容量较大,保温能耗较高。这两种技术工艺 的结果,都只能达到污泥处置的减量化和稳定化,无法实现农业利用。在好氧发酵方面, 有少数采用静态好氧发酵技术的,其特点是节能、简单,但产量低。还有采用发酵槽(池) 式好氧发酵,最典型的技术为阳光大棚发酵槽,其特点是在槽底铺设通风管和排水道, 阳光棚可节能保温,但一次性投资太大,系统运行的成本较高。

本发明突出的优点是:将当前应用最广的污泥处置技术和有机肥料制造技术结合起 来,既充分发挥了二者各自的优点,又有效克服了二者明显的缺点;不但最大限度回收 和利用了污泥及其它有机废弃物中的能源和资源,大大降低了生产过程中的能源消耗, 节省了投资和生产成本:又切实消除了污泥等有机废弃物对环境的污染,化害为利,变 废为宝;实现了对污泥等有机废弃物处置的减量化、无害化、资源化,达到了节能、环 保和发展循环经济的目标,经济效益和社会效益显著提高。