申请日2014.03.14

公开(公告)日2014.06.25

IPC分类号C02F9/04

摘要

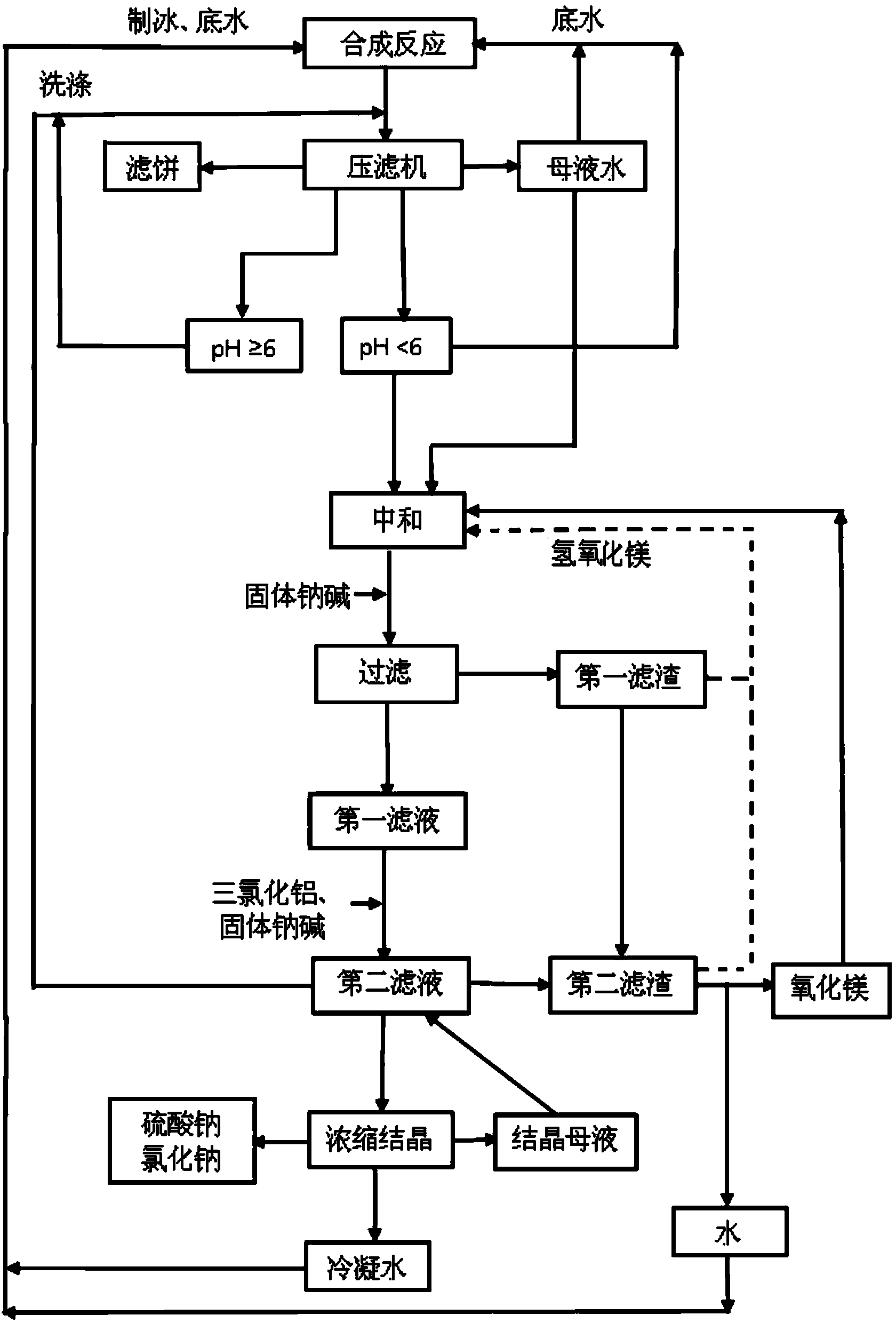

本发明公开了一种分散染料生产中酸性废水的处理回用工艺,包括:收集同一种分散染料产生的酸性废水,将母液水和洗涤水进行分类收集;将氧化镁、氢氧化镁或碳酸镁中的至少一种加入收集的母液水和洗涤水中,调节pH至7~8;向调节后的废水中加入固体钠碱,至废水的pH为9~12,得到第一滤液和第一滤渣;向第一滤液中加入三氯化铝和固体钠碱的混合物,得到第二滤液和第二滤渣;将部分第二滤液回用于染料滤饼的洗涤,剩余的滤液进行浓缩结晶,冷凝水回用。本发明利用氧化镁、氢氧化镁或者碳酸镁中和染料及中间体生产过程中产生的酸性水,再用固体钠碱沉淀镁离子,实现了废水和镁的循环再利用,符合资源清洁化生产要求。

权利要求书

1.一种分散染料生产中酸性废水的处理回用工艺,包括如下步骤:

(1)收集同一种分散染料产生的酸性废水,将母液水和洗涤水进行 分类收集,将满足酸值要求的部分母液水和部分洗涤水回用于染料制备 中,将剩余母液水和剩余洗涤水收集;

(2)将氧化镁、氢氧化镁或碳酸镁中的至少一种加入剩余母液水和 剩余洗涤水中,调节pH值至7~8;

(3)向调节后的废水中加入固体钠碱,至废水的pH值为9~12,过 滤,得到第一滤液和第一滤渣,第一滤渣回用至步骤(2)中;

(4)向第一滤液中加入三氯化铝和固体钠碱的混合物,过滤,得到 第二滤液和第二滤渣,第二滤渣回用至步骤(2)中;

(5)将部分第二滤液回用于染料滤饼的洗涤,剩余的第二滤液进行 浓缩结晶:结晶得到的固体为硫酸钠或氯化钠;结晶后的结晶母液与步骤 (4)中的第二滤液合并回用;浓缩时得到的冷凝水回用于步骤(1)中作 为反应底水或者染料滤饼的洗涤水。

2.根据权利要求1所述的分散染料生产中酸性废水的处理回用工艺, 其特征在于,步骤(1)中,将母液水和洗涤水进行分类收集时:

(i)将pH值大于等于6的洗涤水收集,返回直接用于分散染料滤饼 的洗涤或者制冰;

(ii)将母液水和pH值小于6的酸性洗涤水分别收集,按照分散染 料偶合反应的需要,将部分母液水和部分酸性洗涤水混合配置成预定浓度 的混合酸液,直接回用于偶合反应的底水使用;

(iii)收集剩余的母液水和酸性洗涤水,混合后进入步骤(2)。

3.根据权利要求2所述的分散染料生产中酸性废水的处理回用工艺, 其特征在于,步骤(ii)中,回用的母液水的重量占全部母液水重量的40~ 60%;回用的酸性洗涤水的重量为全部酸性洗涤水重量的5~15%。

4.根据权利要求1所述的分散染料生产中酸性废水的处理回用工艺, 其特征在于,步骤(2)中,所述的剩余母液水和剩余洗涤水的酸值为 2%~5%。

5.根据权利要求1所述的分散染料生产中酸性废水的处理回用工艺, 其特征在于,所述的固体钠碱为氢氧化钠、碳酸钠或碳酸氢钠中的一种或 多种。

6.根据权利要求1所述的分散染料生产中酸性废水的处理回用工艺, 其特征在于,步骤(3)中,所加固体钠碱与剩余母液水和剩余洗涤水的 总重量之比为1:0.01~0.05。

7.根据权利要求1所述的分散染料生产中酸性废水的处理回用工艺, 其特征在于,步骤(3)中,加入固体钠碱后,控制废水的pH值为9~11。

8.根据权利要求1所述的分散染料生产中酸性废水的处理回用工艺, 其特征在于,步骤(4)中,所加的三氯化铝的重量与步骤(2)中剩余母 液水和剩余洗涤水总重量之比为0.001~0.02:1;所加的固体钠碱的重量 与步骤(2)中剩余母液水和剩余洗涤水总重量之比为0.0001~0.002:1。

9.根据权利要求1所述的分散染料生产中酸性废水的处理回用工艺, 其特征在于,步骤(5)中,回用的第二滤液的重量为第二滤液总重量的 15~25%。

10.根据权利要求9所述的分散染料生产中酸性废水的处理回用工艺, 其特征在于,步骤(5)中,回用于洗涤水时,回用的第二滤液的重量与 回用的冷凝水的重量比为1:3~4。

说明书

一种分散染料生产中酸性废水的处理回用工艺

技术领域

本发明涉及废水处理的技术领域,具体涉及一种分散染料生产过程中 酸性废水处理回用工艺。

背景技术

偶氮分散染料一般是通过苯胺类衍生物间的重氮化、偶合反应制得, 因此染料废水中通常含有苯胺衍生物等有毒有害物质,还含有硫酸、盐酸、 磷酸及醋酸等无机或有机酸以及氯化钠或硫酸钠等无机盐。染料生产过程 中产生的大量酸性废水,不仅盐分高,COD值高,而且色度高达几十倍, 同时由生物可降解能力较低,直接处理排放将对环境产生严重危害。目前 大多数企业先采用电石渣或石灰进行中和沉淀处理,再经氧化、曝气及生 化等处理后排放,期间产生的硫酸钙渣不仅含有有毒有害物质,本身也是 污染,对其进行无害化处理技术要求高,成本投资大,不能有效地做到废 物循环再利用。

随着国家对环境治理的日益严格和循环经济发展的需要,目前已有很 多专利文献和文章对分散染料及中间体生产的酸性废水进行研究和报道:

如专利文献CN102826673A中公开了一种染料工业酸性废水的清洁 处理方法,废水经中和、脱色、氧化、浓缩、分离等措施净化后回用作染 料生产的合成底水、染料滤饼洗涤水,摒弃了传统染料生产过程中大量有 色高COD值废水的排放,此专利文献在废水处理中用液氨取代了当前石 灰或电石灰渣进行废酸中和,解决了危险固废的填埋和硫酸钙渣难处理的 问题,但是液氨大量储运危险系数极高,同时硫酸铵的溶解度随温度变化 不大,冷却结晶析出温差需比较大,并伴随高浓度的氨氮废水产生。

专利文献CN101412571A公开了一种偶氮染料生产中的废水回收利 用工艺,将染料生产过程中产生的大量母液废水和洗涤废水经处理后回用 于滤饼的洗涤,一定程度上降低了废水排放量,但是并未真正实现废水的 零排放。

再有专利文献CN103214116A实现了含硫酸废水的循环利用,但工 艺中需要对中和废酸产生的硫酸钙进行煅烧和其它后处理,使得处理步骤 增多,一定程度上增加了处理成本。

发明内容

本发明提供了一种分散染料生产中酸性废水的处理回用工艺,该工艺 采用氧化镁、氢氧化镁或碳酸镁中和染料及中间体生产过程中产生的酸性 水,再用固体钠碱沉淀镁离子,实现了废水和镁的循环再利用,符合资源 清洁化生产要求。

一种分散染料生产中酸性废水的处理回用工艺,包括如下步骤:

(1)收集同一种分散染料产生的酸性废水,将母液水和洗涤水进行 分类收集,将满足酸值要求的部分母液水和部分洗涤水回用于染料制备 中,将剩余母液水和剩余洗涤水收集;

(2)将氧化镁、氢氧化镁或碳酸镁中的至少一种加入剩余母液水和 剩余洗涤水中,调节pH值至7~8;

(3)向调节后的废水中加入固体钠碱,至废水的pH值为9~12,过 滤,得到第一滤液和第一滤渣,第一滤渣回用至步骤(2)中;

(4)向第一滤液中加入三氯化铝和固体钠碱的混合物,过滤,得到 第二滤液和第二滤渣,第二滤渣回用至步骤(2)中;

(5)将部分第二滤液回用于染料滤饼的洗涤,剩余的第二滤液进行 浓缩结晶:结晶得到的固体为硫酸钠或氯化钠;结晶后的结晶母液与步骤 (4)中的第二滤液合并回用;浓缩时得到的冷凝水回用于步骤(1)中作 为反应底水或者染料滤饼的洗涤。

本发明中所述的分散染料一般为偶氮染料,制备偶氮染料及其中间体 制备过程中,一般采用硫酸或盐酸作为反应底酸进行反应。

步骤(1)中,母液水和洗涤水进行分类收集过程中,一般按照实际 生产的染料对pH值的要求进行分类,作为优选,将母液水和洗涤水进行 分类收集时:

(i)将pH值大于等于6的洗涤水收集,返回直接用于分散染料滤饼 的洗涤或者制冰;

(ii)将母液水和pH值小于6的酸性洗涤水分别收集,按照分散染 料偶合反应的需要,将部分母液水和部分酸性洗涤水混合配置成预定浓度 的混合酸液,直接回用于偶合反应的底水使用;

(iii)收集剩余的母液水和酸性洗涤水,混合后进入步骤(2)。

上述步骤(ii)中,所述母液水的回用量,需要根据实际偶合反应的 用量确定,通过酸性洗涤水的稀释作用,可得到适当比例的混合酸液。一 般作为优选,回用的母液水的重量占全部母液水重量的40~60%;回用的 酸性洗涤水的重量为全部酸性洗涤水重量的5~15%。采用上述回用比例 时,在减少废水处理量的同时,也能保证染料的最终产品质量。

步骤(2)中,所述剩余母液水和剩余洗涤水中的酸值为2%~5%。 该步骤中,利用氧化镁、氢氧化镁或碳酸镁中的至少一种将废水初步中和 至中性,降低了后续固定钠碱的用量,减少了废水中钠盐含量,降低滤饼 电导率,同时便于实现后续氢氧化镁的回收。该步骤中,为进一步提高回 收的物料量,作为优选,所述的pH值为7~8。为便于物料投料控制,便 于实现连续化操作,该步骤中优选加入氢氧化镁进行中和。

本发明中所述的固体钠碱一般是含钠的碱性物质,作为优选,所述的 固体钠碱包括氢氧化钠、碳酸钠或碳酸氢钠中的一种或多种的混合物。步 骤(3)中所加固体钠碱与剩余母液水和剩余洗涤水的总重量之比为1: 0.01~0.05。该步骤中,将混合液的pH值调节至9~12过程中,氢氧化镁 以固体的形式慢慢从体系中析出,实现了氢氧化镁的初次回收;作为进一 步优选,将混合液的pH值调节至9~11,更进一步优选为10~11。同时, 该步骤中,采用固体钠碱代替碱溶液进行pH值调整,进一步降低了废水 的产生。

步骤(3)中得到的固体,即第一滤渣为氢氧化镁,可直接回用于步 骤(2)中,不需要进一步处理。也可采用将氢氧化镁煅烧得到氧化镁, 然后再进行回用等,煅烧过程中产生的水可直接回用于染料滤饼的洗涤、 染料的合成底水或者制冰等。步骤(3)中得到的液体,即第一滤液为主 要含有氢氧化钠、硫酸钠或者氯化钠的液体。

步骤(4)中,进一步向第一滤液中加入三氯化铝和固体钠碱,目的 是将第二滤液中残留的氢氧化镁析出利用。加入三氯化铝后,三氯化铝作 为絮凝剂与Mg(OH)2的协同作用下,絮凝作用更好,对氢氧化镁进行 絮凝的同时,可以将一些有机物进行物理吸附沉降,该部分有机物主要是 染料颗粒,可以回收利用,进一步提高染料产率;同时降低了回收废水中 的COD含量。作为优选,步骤(4)中,所加的三氯化铝的重量与步骤(2) 中剩余母液水和剩余洗涤水总重量之比为0.001~0.02:1;所加的固体钠 碱的重量与步骤(2)中剩余母液水和剩余洗涤水总重量之比为0.0001~ 0.002:1。

步骤(4)中得到的固体,即第二滤渣中主要含有氢氧化镁,可直接 回用至步骤(2)中,也可以进过进一步的煅烧制备纯度较高的氧化镁, 煅烧过程中得到的冷凝水可直接回用做染料滤饼洗涤水或者染料制备的 底水等。

步骤(4)中得到的液体,即第二滤液中主要含有氢氧化钠、硫酸钠 或者氯化钠,由于第二滤液为强碱性溶液,可将第二滤液部分回用于染料 滤饼的洗涤,由于第二滤液的强碱性,大大降低了洗涤染料滤饼过程中消 耗的洗涤水的用量,同时也降低了高盐废水的处理量。但是为控制染料滤 饼中盐的含量,保证染料质量,作为优选,步骤(5)中,回用的第二滤 液的重量为第二滤液总重量的15~25%。

本发明采用步骤(3)和步骤(4)结合,实现了氢氧化镁的二次沉淀, 实现了将几乎全部的氢氧化镁回收。同时,在第二阶段采用三氯化铝和固 体钠碱同时加入,节省了三氯化铝的用量,同时三氯化铝和氢氧化镁的同 时作用下增强了絮凝效果,保证将有机杂质同时去除,避免回用过程中对 染料产品的不良影响。

步骤(5)中,回收的冷凝水与回用的第二滤液结合使用,先利用强 碱性的第二滤液对染料滤饼进行初次洗涤,然后利用纯度较高的冷凝水进 行二次洗涤。所述的回用的第二滤液与洗涤用的冷凝水的重量比为1:3~ 4。其余冷凝水用于染料制备的底水使用。

本发明的所述分散染料为偶氮染料,在分散染料反应过程中所用酸为 硫酸或盐酸。

本发明利用氧化镁、氢氧化镁或者碳酸镁中和染料生产过程中产生的 酸性水,再用固体钠碱沉淀镁离子,分离得氢氧化镁滤渣和第一滤液,得 到的第一滤液再经过絮凝沉淀,得到低COD的第二滤液和氢氧化镁及氢 氧化铝滤渣。分离得到的滤渣不经处理可直接回用于对染料生产的酸性水 中和。而低COD的第二滤液可部分回用于相应的滤饼洗涤中,部分经浓 缩蒸发得到硫酸钠或氯化钠,冷凝水和结晶母液。产生的硫酸钠或氯化钠 可广泛用于纺织印染工业、染料工业及其它工业生产中,产生的冷凝水 直接回用于染料体生产中,产生的结晶母液回用于第二滤液。该工艺实现 了废水和镁的循环再利用,符合资源清洁化生产要求。

同现有技术相比,本发明的有益效果体现在:

(1)本发明处理后产生的氢氧化镁、低COD废水和泠凝水均可回用, 实现了资源无限循环利用,做到废水零排放,避免了对环境的污染,符合 目前国家对企业减污减排的要求;

(2)由于采用二次沉淀过程,保证本发明产生的低COD废水回用后 对滤饼质量没有影响;同时实现了氢氧化镁回收利用的最大化,降低了企 业投入成本。

(3)回用后的氢氧化镁对以后的废水处理没有影响,降低了能量消 耗;

(4)得到的硫酸钠或氯化钠不仅可用于染料及中间体生产中的填充 剂或盐析剂,还可用于印染行业的助染剂及其它领域;提高了企业的经济 效益。

(5)中和废水产生的氢氧化镁滤渣不经处理可直接全部回用,不仅 降低了废水再处理成本,而且实现了资源的循环利用。

总之,采用本工艺处理废水具有周期短、成本低、效率高的特点,实 现工业三废的零排放,符合清洁工业化生产要求。