申请日2014.03.25

公开(公告)日2014.07.16

IPC分类号C22B7/00; C22B15/00; C22B23/00; C22B19/20

摘要

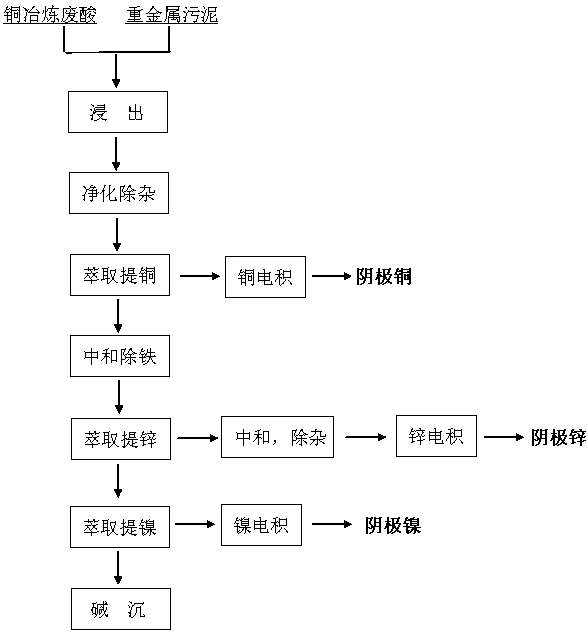

利用铜冶炼废酸从含重金属污泥中回收铜锌镍的方法,包括以下步骤:(1)浸出;(2)净化除杂;(3)萃取提铜-电积铜;(4)中和除铁;(5)萃取提锌-锌反萃液中和净化-电积锌;(6)萃取提镍-电积镍;(7)碱沉。本发明利用铜冶炼废酸从含重金属污泥中实现铜、锌、镍等有价金属分步回收,综合回收率达97%,并使污水和污泥达到排放标准,所得产品能直接作为铜材产品原料回用。同时实现了危险废弃物的本地化处理,集经济、环境和社会三种效益一体,具有广阔的应用前景。

权利要求书

1.利用铜冶炼废酸从重金属污泥中回收铜锌镍的方法,其特征包括以下步骤:

(1)、将含铜离子浓度2~5克/升、硫酸200~250克/升的铜冶炼废酸与重金属污泥按固液比为10~12:1混合均匀,在室温中加入双氧水中和反应2~4小时,浸出终点pH值为1.5~2.5,过滤分离得浸出液备用;

(2)、将经(1)步得到的浸出液用活性炭在80~100℃中搅拌1~2小时,吸附浸出液中的有机物,净化除杂得到净化液备用;

(3)、将经(2)步得到pH为1.5~2.5的净化液用铜萃取剂按油/水液相比为1~2:1在室温下萃取铜,用铜电积产生的贫铜溶液作为反萃液加至得到的富铜有机相中进行反萃,得到富铜溶液经电积得阴极铜;

(4)、将经(3)步得到pH为0.5~1.5的铜萃余液加入碳酸钙,在80~100℃中和反应2~3小时并加入双氧水中和除铁,终点pH值为3.5~4.5,过滤除铁渣,得除铁滤液备用;

(5)、将经(4)步得到pH为3.5~4.5的除铁滤液用已皂化的锌萃取剂按油/水液相比为1~2:1萃取锌,萃取得到的富锌有机相液再用经电积锌产生的贫锌溶液为反萃液进行反萃,反萃得到富锌溶液用高锌烟尘中和除杂,得到中性锌溶液经电积得阴极锌;

(6)、将经(5)步得到pH为2.0~3.0的锌萃余液用已皂化的镍萃取剂按油/水液相比为1~2:1萃取镍,萃取得的富镍有机相经一级反萃,得到的富镍溶液经电积得阴极镍;

(7)、将经(6)步萃取镍后pH为4.5~5.5的镍萃余液用碱中和沉淀,对镍萃余液中剩存的少量其他金属离子进行固化,控制pH值7.5~8.5,使滤液达到排放标准。

2.根据权利要求1所述的利用铜冶炼废酸从重金属污泥中回收铜锌镍的方法的方法,其特征在于所述步骤(1)浸出过程中双氧水的质量分数为30%的用量为浸出体系体积的2~3‰。

3.根据权利要求1所述的利用铜冶炼废酸从重金属污泥中回收铜锌镍的方法的方法,其特征在于所述步骤(2)的活性炭用量为6~10g/L,粒度为100~200目。

4.根据权利要求1所述的利用铜冶炼废酸从重金属污泥中回收铜锌镍的方法的方法,其特征在于所述步骤(3)中经反萃得到的富铜溶液经电积产生为含硫酸160~170克/升的贫铜溶液按油/水液相比为2:1作铜反萃液使用,经反萃后产生的萃取剂N902或M5640返回步骤(3)重复使用。

5.根据权利要求1所述的利用铜冶炼废酸从重金属污泥中回收铜锌镍的方法的方法,其特征在于所述步骤(4)每升铜萃余液加入的碳酸钙5~10克,粒度为100~200目,反应过程中双氧水的质量分数为30%,用量为除铁体系体积的1~2‰。

6.根据权利要求1所述的利用铜冶炼废酸从重金属污泥中回收铜锌镍的方法的方法,其特征在于所述步骤(5)中的高锌烟尘其含锌量为55~60%,铜含量<3%,镍、镉等杂质含量<0.1%,粒度为60~100目。

7.根据权利要求1所述的利用铜冶炼废酸从重金属污泥中回收铜锌镍的方法的方法,其特征在于所述步骤(5)中经反萃得到的高锌溶液经中和、常规除杂后电积产生含硫酸160~170克的贫锌溶液按油/水液相比为2~5:1,作锌反萃液使用,经反萃后产生的萃取剂P204再用碱皂化后返回步骤(5)重复使用。

8.根据权利要求1所述的利用铜冶炼废酸从重金属污泥中回收铜锌镍的方法的方法,其特征在于所述步骤(6)经一级反萃得到的富镍溶液经电积产生的贫镍溶液按油/水液相比为1:15作一级反萃剂使用,一级反萃后得到的有机相与铜冶炼废酸进行二级反萃,得到再生镍萃取剂P507经碱皂化后返回步骤(6)重复使用。

9.根据权利要求1所述的利用铜冶炼废酸从重金属污泥中回收铜锌镍的方法的方法,其特征在于所述步骤(6)中,通过控制一级反萃起始反应pH为2.0~2.1反萃终点pH为3.8~4.2,以实现镍离子和其他金属离子的高效分离。

10.根据权利要求1所述的利用铜冶炼废酸从重金属污泥中回收铜锌镍的方法的方法,其特征在于所述步骤(6)中对一级反萃产生的有机相以含铜离子浓度2~5克/升含硫酸200~250克/升的铜冶炼废酸为二级反萃液,对所述有机相中残留的铜、锌、镍金属离子进行二级反萃。

说明书

利用铜冶炼废酸从重金属污泥中回收铜锌镍的方法

技术领域

本发明涉及一种利用铜冶炼废酸从含重金属污泥中回收铜、锌、镍金属的方法。

背景技术

铜生产过程中一些含金属粉尘、化合物会进入循环水系统,并最后在水处理污泥中富集。污泥中的重金属以氢氧化物形态存在,极易进入土壤和水体中,不当的储存会影响周边环境,造成二次污染,同时大量的铜、锌、镍等有价金属也流失,造成资源浪费。伴随着金属资源的短缺,以及对环境问题的重视,有关废物的资源化越来越受到关注。

铜冶炼过程中产生的铜冶炼废酸也面临着与重金属污泥类似的金属流失与环保问题。在铜电解过程中,随着反应的进行,生产将难以维持正常进行。因此,需要定时抽出部分上述电解液、补充新液以确保正常生产。对于抽出的电解液,为了尽可能减少金属流失,现有技术一般采取电积脱铜(铜离子浓度至2-5g/L)、深度脱铜(铜离子浓度达到0.3-0.5g/L)和浓缩析镍的工艺手段进行处理,得到阴极铜、黑铜和粗硫酸镍产品。这种处理方法存在以下4个问题:(1)深度脱铜和浓缩析镍需要耗费大量的电、热能耗。(2)所得黑铜和粗硫酸镍杂质含量高,只能作为廉价的原材料处置,金属价值往往不能很好体现。(3)浓缩后的废酸只能作为低价酸廉价处理,其中的大量有价金属不能有效利用。(4)搬运过程中也将不可避免地对环境产生影响。

CN103422119A公开了“一种利用含铜污泥生产阴极铜的方法”,CN1837381A公开了“从废电解液中提取精镍的高效工艺方法”,这些方法只针对单一废物进行金属的提取和精炼,利用铜冶炼废酸从金属污泥中分步回收多种金属的综合利用未见报导。

在金属资源短缺、环境污染严重的现状下,研究一种“以废冶废”回收金属的方法,既有利于保护环境,也有利于有价金属的回收利用,显得尤为迫切和重要。

发明内容

本发明要解决的技术问题是利用铜冶炼废酸从重金属污泥中回收金属铜锌镍的方法,在回收有价金属同时达到环保的排放标准。

利用铜冶炼废酸从重金属污泥中回收金属铜锌镍的方法,通过以下几个步骤实现:(1)浸出;(2)净化除杂;(3)萃取提铜-电积铜;(4)中和除铁;(5)萃取提锌-锌反萃液中和净化-电积锌;(6)萃取提镍-电积镍;(7)碱沉。

该工艺步骤包括以含重金属的铜冶炼废酸为浸出剂对重金属污泥进行浸出、浸出液的净化除杂、萃取提铜-电极铜、中和除铁、萃取提锌-锌反萃液中和净化-电积锌、萃取提镍-电积镍、萃余液碱沉,先对铜冶炼废酸进行金属含量和硫酸含量分析,对重金属污泥进行含水量和金属含量分析后,将铜冶炼废酸作为浸出剂对重金属污泥进行浸出操作;将浸出后的浸出液在一定温度下采用活性炭吸附进行净化除杂处理,去除其中的有机物质;对吸附后的净化后液进行萃取提铜-电积铜操作;以碳酸钙为中和剂,双氧水为氧化剂对铜萃余液进行中和除铁操作;对除铁液进行萃取提锌-反萃液中和净化-电积锌操作;锌萃余液进行萃取提镍-电积镍操作;对镍萃余液进行碱沉处理。

所述铜冶炼废酸为铜电解液经电积脱铜后、深度脱铜前的溶液,其铜离子浓度为2~5g/L,硫酸浓度为200~250g/L;重金属污泥为未经脱水干化的新生污泥,其含水量为75~85%。

利用铜冶炼废酸从重金属污泥中回收金属铜锌镍的方法,包括以下步骤:

(1)、将含铜离子浓度2~5克/升、硫酸浓度200~250克/升的铜冶炼废酸与重金属污泥按固液比为10~12:1混合均匀,在室温中加入双氧水中和反应2~4小时,浸出终点pH值为1.5~2.5,过滤分离得浸出液备用;

(2)、将经(1)步得到的浸出液用活性炭在80~100℃中搅拌1~2小时,吸附浸出液中的有机物,净化除杂得到净化液备用;

(3)、将经(2)步得到pH为1.5~2.5的净化液用铜萃取剂按油/水液相比为1~2:1在室温下萃取铜,用铜电积产生的贫铜溶液作为反萃液加至得到的富铜有机相中进行反萃,得到富铜溶液经电积得阴极铜;

(4)、将经(3)步得到pH为0.5~1.5的铜萃余液加入碳酸钙,在80~100℃中和反应2~3小时并加入双氧水中和除铁,终点pH值为3.5~4.5,过滤除铁渣,得除铁滤液备用;

(5)、将经(4)步得到pH为3.5~4.5的除铁滤液用已皂化的锌萃取剂按油/水液相比为1~2:1萃取锌,萃取得到的富锌有机相液再用经电积锌产生的贫锌溶液为反萃液进行反萃,反萃得到富锌溶液用高锌烟尘中和、除杂,得到中性锌溶液经电积得阴极锌;

(6)、将经(5)步得到pH为2.0~3.0的锌萃余液用已皂化的镍萃取剂按油/水液相比为1~2:1萃取镍,萃取得的富镍有机相经一级反萃,得到的富镍溶液经电积得阴极镍;

(7)、将经(6)步萃取镍后pH为4.5~5.5的镍萃余液用碱中和沉淀,对镍萃余液中剩存的少量其他金属离子进行固化,控制pH值7.5~8.5,使滤液达到排放标准。

所述步骤(1)浸出过程中的双氧水的质量分数为30%的用量为浸出体系体积的2~3‰。

所述步骤(2)的活性炭用量为6~10g/L,粒度为100~200目。

所述步骤(3)中经反萃得到的富铜溶液经电积产生的贫铜溶液含硫酸160~170克/升,按油/水液相比为2:1作铜反萃液使用,经反萃后再生的萃取剂N902或M5640返回步骤(3)重复使用。

所述步骤(4)每升铜萃余液加入的碳酸钙5~10g,粒度为100~200目,反应过程中双氧水的质量分数为30%的用量为除铁体系体积的1~2‰。

所述步骤(5)中的高锌烟尘其含锌量为55~60%,铜含量<3%,镍、镉等杂质含量<0.1%,粒度为60~100目。

所述步骤(5)中经反萃得到的高锌溶液经中和、常规除杂后电积产生含硫酸160~170克/升的贫锌溶液按油/水液相比为2~5:1作锌反萃液使用,经反萃后产生的萃取剂P204再用碱皂化后返回步骤(5)重复使用。

所述步骤(6)经一级反萃得到的富镍溶液经电积产生的贫镍溶液按油/水液相比为1:15作一级反萃剂使用,一级反萃后得到的有机相与铜冶炼废酸进行二级反萃,得到再生镍萃取剂P507经碱皂化后返回步骤(6)重复使用。

所述步骤(6)中,通过控制一级反萃起始反应pH为2.0~2.1,反萃终点pH为3.8~4.2以实现镍离子和其他金属离子的高效分离,符合镍电积要求。

所述步骤(6)中对一级反萃产生的有机相以含铜离子浓度2~5克/升含硫酸200~250克/升的铜冶炼废酸为二级反萃液,对所述有机相中残留的铜、锌、镍金属离子进行二级反萃。

本发明的上述技术方案具有以下优点和效益:

1)本发明着眼于铜冶炼、加工行业中两种难处理的、同时又不可避免会生成的危险废弃物—铜冶炼废酸和重金属污泥,由于两者每年生成量巨大,因此,具有可观的金属回收价值,同时避免资源浪费;进行本地化处理,也可降低废物搬运过程中造成环境污染的风险。

2)本发明以铜冶炼废酸为浸出剂对重金属污泥进行浸出,利用废酸的酸性,避免处理重金属污泥时把硫酸作原料使用,既节约了硫酸又减少污水排放。对重金属污泥无需进行前期脱水、干化、焙烧等操作,减少设备的投入,降低生产成本。

3)本发明对铜冶炼废酸和重金属污泥中的有价金属进行同时浸出分步萃取回收,有利于提高萃取液中有价金属的浓度,提高萃取效率。避免了常规操作中深度脱铜、浓缩析镍等操作,在提高金属回收率的同时有效地降低了能耗。

4)本发明的污泥经浸出处理后,使污泥量减少一半以上,同时,铜、锌、镍等金属的浸出率达96%以上,污泥中重金属含量低于排放标准,降低了重金属污染环境的风险。

5)本发明工艺整体衔接良好,集成度高,对重金属污泥和废电解液中铜、锌、镍的综合回收率高于97%,同时达到了三者的有效分离,实现了金属价值的最大化。

6)本发明所得产品为电解铜、锌、镍,金属价值高,可作为产品直接出售,也可作为铜产品原料直接为企业回用。