申请日2014.03.26

公开(公告)日2014.07.23

IPC分类号C02F3/30; C02F101/30; G05B19/418

摘要

本发明提供高氨氮高有机物废水深度脱氮处理系统的控制方法及装置。装置中的原水调节池依次与ASBR反应器、中间调节池以及SBR反应器相连通,ASBR反应器与储气罐相连通,SBR反应器与空气压缩机相连通。方法步骤:将高氨氮高有机物废水送至ASBR反应器,在保持其恒温的同时进行机械搅拌;将ASBR反应器处理后的出水与原水调节池中的原水混合后注入中间水池;将碳氮比为4:1到6:1之间的高氨氮高有机物废水从中间池送至SBR反应器先进行内碳源贮存过程,后进行硝化与反硝化处理;在硝化结束后,进行缺氧搅拌,直至内源反硝化结束;反应结束后,停止搅拌,进行泥水分离,最后排水。本发明解决在处理高氨氮高有机物废水脱氮过程中碳源利用率低及脱氮效率低的问题。

权利要求书

1.高氨氮高有机物废水深度脱氮处理系统的装置,其特征在于:

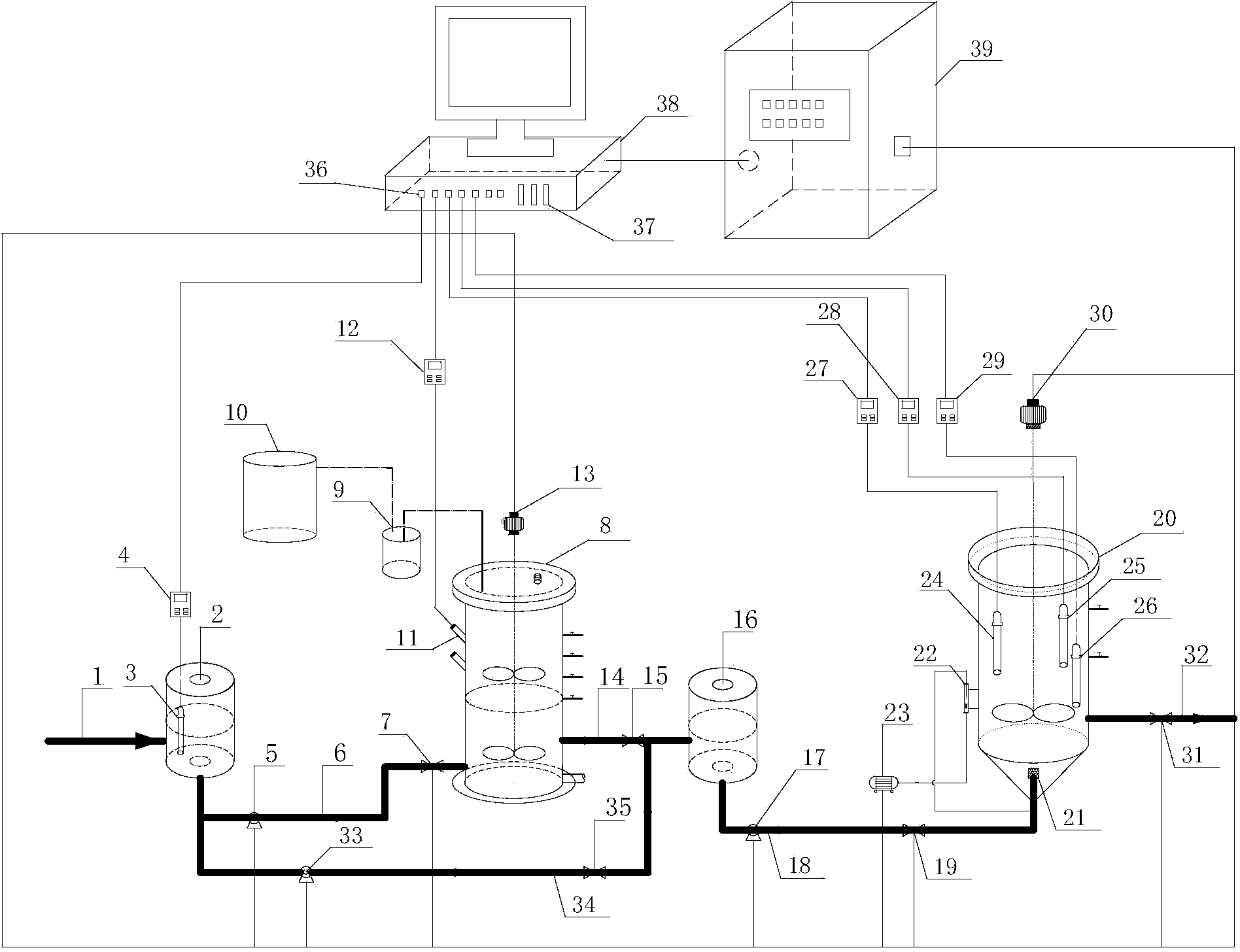

高氨氮高有机物废水通过进水管(1)连接原水调节池(2),原 水调节池通过(2)通过进水管ASBR(6)、进水泵ASBR(5)和进水阀 门ASBR(7)与ASBR反应器(8)连接,同时原水调节池(2)还通过 进水管中间水箱(34)、进水泵中间水箱(33)和进水阀门中间水箱(35)与中 间水箱(16)连接;ASBR反应器连接气体过滤器(9),再连接储气 罐(10);ASBR反应器(8)通过出水管ASBR(14)和出水阀门ASBR(15)与中间水箱(16)连接;中间水箱(16)通过进水管SBR(18)、 进水泵SBR(17)和进水阀门SBR(19)与SBR反应器(20)连接;SBR 反应器(20)连接出水管SBR(32)和出水阀门SBR(31);

原水调节池(2)内部设有pH传感器原水调节池(4);ASBR反应器 中内部设有搅拌器ASBR(13)、pH传感器ASBR(12);SBR反应器(20) 内部设有搅拌器SBR(30)、pH传感器SBR(27)、DO传感器SBR(28) 和ORP传感器SBR(29);同时SBR反应器(20)还连接曝气头(21)、 空气压缩机SBR(23)和气体流量计(22);pH传感器原水调节池(4)、 pH传感器ASBR(12)、pH传感器SBR(27)、DO传感器SBR(28)和 ORP传感器SBR(29)经数据线分别与pH测定仪原水调节池(3)、pH传感 器ASBR(11)、pH传感器SBR(24)、DO传感器SBR(25)和ORP传感 器SBR(26)连接后与计算机(38)的数据信号输入接口(36)连接, 计算机(38)通过数据信号输出接口与过程控制器(50)连接,过程 控制器的进水泵ASBR继电器、进水阀门ASBR继电器、搅拌器ASBR继电 器、出水阀门ASBR继电器、进水泵中间水箱继电器、进水阀门中间水箱继电器、 进水泵SBR继电器、进水阀门SBR继电器、搅拌器SBR继电器、空气压缩 机SBR继电器、出水阀门SBR继电器分别与进水泵ASBR(5)、进水阀门 ASBR(7)、搅拌器SBR(13)、出水阀门ASBR(15)、进水泵中间水箱(33)、 进水阀门中间水箱(35)、进水泵SBR(17)、进水阀门SBR(19)、搅拌 器SBR(30)、空气压缩机SBR(23)、出水阀门SBR(31)连接。

2.应用权利要求1所述的装置的控制方法,其特征在于,包括 以下步骤:

A1,将高氨氮高有机物废水输送至原水调节池中,通过pH传感 器监测水中的pH值,根据pH值加酸加碱,使pH值在7.5-7.8的范围之 内;待pH值满足相应要求时,通过实时控制系统中的时间控制器进 行计时,控制ASBR反应器的进水;系统启动后,进水泵ASBR和进水 管阀门ASBR自动开启,将原水调节池中的溶液注入ASBR反应器中, 当ASBR反应器的进水量达到ASBR反应器容积的50%时,进水泵ASBR和进水管阀门ASBR自动关闭,进水结束;

A2,进水结束后,搅拌器ASBR自动开启,加热棒开始工作,反应 器中的温度保持在33-35度进行恒温机械搅拌;ASBR反应器在厌氧 状态下去除原水中高浓度的有机物,在此条件下,原水中有机物在水 解酸化细菌,产甲烷菌等微生物的作用下,小部分作为微生物新陈代 谢的能量被消耗掉,大部分被微生物转化成甲烷和二氧化碳;ASBR 反应器所搅拌后所产生的气体通过气体过滤器输入储气罐中;厌氧过 程由在线pH传感器监控水中的pH值,通过pH测定仪ASBR将数据通过 数据采集卡输入到计算机当中,数据作为有机物去除的实时控制参 数;ASBR反应器中有机物去除完成的条件为pH一阶导数由负变正, 再由正变负,结束有机物去除过程,搅拌器ASBR自动关闭;在反应结 束后,停止搅拌,进行泥水分离;

A3,ASBR反应器的沉淀时间,通过实时控制系统中的时间控制 器进行计时,当达到1h后开始排水,排水时间通过实时控制系统中 的时间控制器进行计时,系统自动开启出水管阀门ASBR,处理后的水 经出水管ASBR进入中间水箱,当排水量达到ASBR反应器容积的50% 后,出水管阀门ASBR自动关闭;

A4,排水结束后,系统自动进入下一个周期的A1;

B1,ASBR反应器的出水与原水调节池的出水进入中间水箱,使 其混合后的碳氮比达到4:1到6:1之间,再输送至SBR反应器中进行 内碳源的贮存、硝化与反硝化处理;SBR反应器的进水由实时控制系 统中的时间控制器进行计时,系统启动后,进水泵SBR和进水管阀门SBR自动开启,将中间水箱中的混合液注入SBR反应器中;当进水量达到 SBR反应器容积的20%后,进水泵SBR和进水管阀门SBR自动关闭,进 水结束;

B2,进水结束后,搅拌器SBR自动开启,SBR反应器在搅拌过程 中进行碳源贮存过程,通过实时控制系统中的时间控制器进行计时, 当达到0.5h后,碳源贮存过程结束,进入间歇曝气硝化过程;

B3,间歇曝气开始阶段,空气经过曝气管和曝气头扩散到SBR 反应器中,SBR反应器开始间歇曝气,间歇搅拌的短程硝化-反硝化 过程,曝气0.5h,搅拌0.5h,循环数次,直至硝化结束;该过程由在 线pH传感器SBR和DO传感器SBR分别监测水中的pH值及溶解氧浓度 DO,通过pH测定仪SBR和DO测定仪SBR将数据通过数据采集卡输入到 计算机当中,数据作为短程硝化的实时控制参数;当SBR反应器中反 应完成的条件为曝气阶段的pH一阶导数由负变正,间歇曝气总时间 大于6h,同时DO浓度>2mg/L,结束短程硝化过程,空气压缩机SBR自动关闭;

B4,短程硝化结束后,不添加外碳源,SBR反应器在搅拌过程中 进入缺氧内源反硝化过程,缺氧内源反硝化进程由在线ORP传感器 SBR监控,并通过数据采集卡实时将所获得的数据信息传输到计算机, 当SBR反应器中缺氧反硝化完成的条件为ORP的一阶导数由大于 -25mv/min突变为小于-30mv/min,停止搅拌,进行泥水分离;

B5,SBR反应器的沉淀时间,通过实时控制系统中的时间控制器 进行计时,当达到1h后开始排水,排水时间通过实时控制系统中的 时间控制器进行计时,系统自动开启出水管阀门SBR,当排水量达到 SBR反应器容积的20%后,出水管阀门SBR自动关闭;

B5,排水结束后,系统自动进入下一个周期的B1。

说明书

高氨氮高有机物废水深度脱氮处理系统的控制方法及装置

技术领域

本发明涉及污水处理技术领域,尤其是高氨氮高有机物废水深度脱氮处 理系统的控制方法及装置。

背景技术

随着人们的生活水平逐渐提高,水污染问题已经由有机物的污染逐渐转 变为氮磷的污染,引起水体富营养化,尤其是高氨氮废水,会严重影响水环 境。例如,垃圾渗滤液作为高氨氮废水的一种,1吨渗滤液约相当于100t城 市污水所含污染物的浓度。而目前我国垃圾渗滤液产量迅速增加,污染日益 严重。高氨氮高有机物废水水质独特、成份复杂、污染物浓度高、污染程度 强,一旦进入水环境,会对其造成不可恢复的损害。然而至今尚未发现完善、 有效的高氨氮高有机物废水的处理技术。高氨氮高有机物废水的脱氮问题一 直是国内外研究的重点和难点。目前,虽然可以通过传统的好氧工艺如SBR、 A/O、生物滤池和生物转盘等能将污水中绝大多数的氨氮转化成亚硝态氮或者 硝态氮,但由于碳源的不足,因此对总氮的去除十分不理想。若要将总氮完 全去除,则需外加碳源,势必大大增加处理成本。所以研究开发先进的高氨 氮高有机物废水的处理技术刻不容缓。

发明内容

针对上述技术的不足之处,本发明提供对高氨氮高有机物废水深度脱氮 处理系统的控制方法及装置,并且在处理过程中可解决碳源利用率低及脱氮 效率低的缺点。包括以下步骤:

A1,将高氨氮高有机物废水输送至原水调节池中,通过pH传感器监测水 中的pH值,根据pH值加酸加碱,使pH值在7.5-7.8的范围之内。待pH值满足 相应要求时,通过实时控制系统中的时间控制器进行计时,控制ASBR反应器 的进水。系统启动后,进水泵ASBR和进水管阀门ASBR自动开启,将原水调节池 中的溶液注入ASBR反应器中,当ASBR反应器的进水量达到ASBR反应器容积 的50%时,进水泵ASBR和进水管阀门ASBR自动关闭,进水结束。

A2,进水结束后,搅拌器ASBR自动开启,加热棒开始工作,反应器中的 温度保持在33-35度进行恒温机械搅拌。ASBR反应器在厌氧状态下去除原水 中高浓度的有机物,在此条件下,原水中有机物在水解酸化细菌,产甲烷菌 等微生物的作用下,小部分作为微生物新陈代谢的能量被消耗掉,大部分被 微生物转化成甲烷和二氧化碳。ASBR反应器所搅拌后所产生的气体通过气体 过滤器输入储气罐中。厌氧过程由在线pH传感器监控水中的pH值,通过pH测 定仪ASBR将数据通过数据采集卡输入到计算机当中,数据作为有机物去除的实 时控制参数;ASBR反应器中有机物去除完成的条件为pH一阶导数由负变正, 再由正变负,结束有机物去除过程,搅拌器ASBR自动关闭;在反应结束后,停 止搅拌,进行泥水分离。

A3,ASBR反应器的沉淀时间,通过实时控制系统中的时间控制器进行计 时,当达到1h后开始排水,排水时间通过实时控制系统中的时间控制器进行 计时,系统自动开启出水管阀门ASBR,处理后的水经出水管ASBR进入中间水箱, 当排水量达到ASBR反应器容积的50%后,出水管阀门ASBR自动关闭;

A4,排水结束后,系统自动进入下一个周期的A1;

B1,ASBR反应器的出水与原水调节池的出水进入中间水箱,使其混合后 的碳氮比达到4:1到6:1之间,再输送至SBR反应器中进行内碳源的贮存、硝 化与反硝化处理;SBR反应器的进水由实时控制系统中的时间控制器进行计 时,系统启动后,进水泵SBR和进水管阀门SBR自动开启,将中间水箱中的混合 液注入SBR反应器中。当进水量达到SBR反应器容积的20%后,进水泵SBR和 进水管阀门SBR自动关闭,进水结束。

B2,进水结束后,搅拌器SBR自动开启,SBR反应器在搅拌过程中进行碳 源贮存过程,通过实时控制系统中的时间控制器进行计时,当达到0.5h后, 碳源贮存过程结束,进入间歇曝气硝化过程。

B3,间歇曝气开始阶段,空气经过曝气管和曝气头扩散到SBR反应器中, SBR反应器开始间歇曝气,间歇搅拌的短程硝化-反硝化过程,曝气0.5h,搅 拌0.5h,循环数次,直至硝化结束。该过程由在线pH传感器SBR和DO传感器SBR分别监测水中的pH值及溶解氧浓度DO,通过pH测定仪SBR和DO测定仪SBR将 数据通过数据采集卡输入到计算机当中,数据作为短程硝化的实时控制参数; 当SBR反应器中反应完成的条件为曝气阶段的pH一阶导数由负变正,间歇曝 气总时间大于6h,同时DO浓度>2mg/L,结束短程硝化过程,空气压缩机SBR自动关闭。

B4,短程硝化结束后,不添加外加碳源,SBR反应器在搅拌过程中进入 缺氧内源反硝化过程,缺氧内源反硝化进程由在线ORP传感器SBR监控,并通 过数据采集卡实时将所获得的数据信息传输到计算机,当SBR反应器中缺氧反 硝化完成的条件为ORP的一阶导数由大于-25mv/min突变为小于-30mv/min,停 止搅拌,进行泥水分离。

B5,SBR反应器的沉淀时间,通过实时控制系统中的时间控制器进行计 时,当达到1h后开始排水,排水时间通过实时控制系统中的时间控制器进行 计时,系统自动开启出水管阀门SBR,当排水量达到SBR反应器容积的20%后, 出水管阀门SBR自动关闭;

B5,排水结束后,系统自动进入下一个周期的B1。

与现有技术相比,本发明具有以下优点:

本发明主要是对高氨氮高有机物废水进行处理,在处理废水脱氮过程中 碳源利用率低及脱氮效率低的问题。通过本发明可以去除高氨氮高有机物废 水中90%左右的COD,使出水中的COD为600mg/L左右,并且可以在不添 加任何有机碳源的条件下,去除系统中99%的氨氮以及95%以上的总氮,将 出水中的总氮控制在40mg/L以内。