申请日2014.09.10

公开(公告)日2018.01.19

IPC分类号C02F1/461; C02F1/00; C22C38/12

摘要

本发明公开了一种贵金属铁碳填料污水反应器,罐体内设置有不锈钢多孔滤板,不锈钢多孔滤板上自上而下设置有三层插片式贵金属铁碳填料,该填料由若干块特制钢板单体通过插槽相互插接组成,所述插槽设置在特制钢板单体的一侧,所述插槽的槽宽与所述特制钢板单体的厚度相同。本发明的反应器的插片式贵金属铁碳填料可缓慢均匀的析出各种金属的亚离子,均匀不易流失,填料真正实现无钝化、无堵塞、无需更换,只需要每年保养一至三次,每次保养时间4小时左右即可,COD去除率高,并且不会对水造成二次污染,比普通铁碳微电解工艺的污水去除效率提高20%~30%。

权利要求书

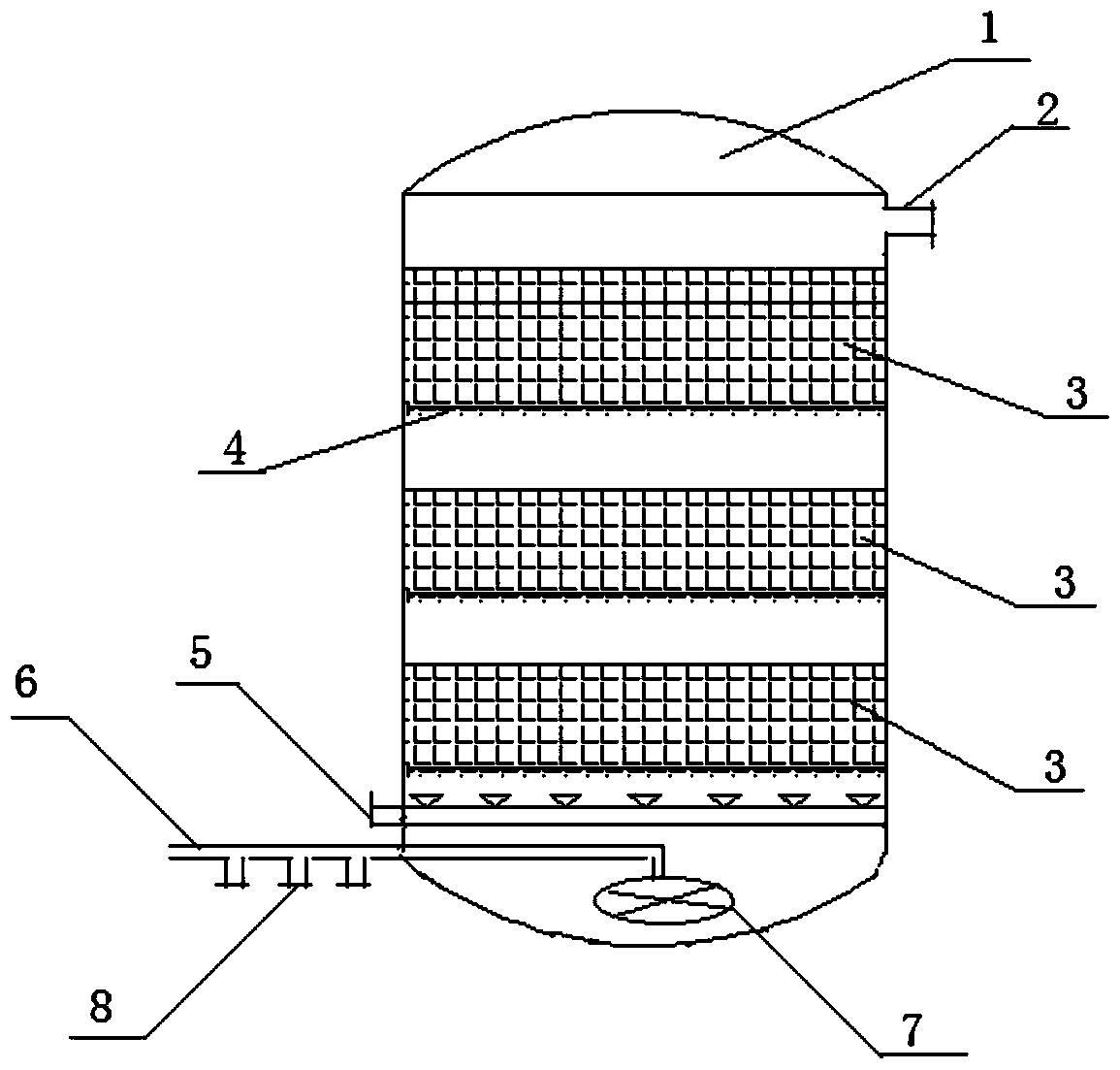

1.一种贵金属铁碳填料污水反应器,其特征在于,包括罐体、上封头和下封头;所述罐体的上部靠近上封头处设置有出水口;所述罐体的下部靠近下封头处设置进水管和进气布气管系统,所述进水管上的末端设置有进水分配器;罐体内设置有不锈钢多孔滤板,所述不锈钢多孔滤板上设置有插片式贵金属铁碳填料;所述插片式贵金属铁碳填料由若干块特制钢板单体通过插槽相互插接组成,所述插槽设置在特制钢板单体的一侧,所述插槽的槽宽与所述特制钢板单体的厚度相同;所述特制钢板由每一万克的碳钢中融合钯0.1~2g、钌0.1~4g、铌0.1~2g、银0.3~7g、铂0.1~3g、铹0.1~2g,浇铸而成。

2.如权利要求1所述的一种贵金属铁碳填料污水反应器,其特征在于,所述罐体内自上而下设置有三层插片式贵金属铁碳填料,靠近罐体下封头的两层插片式贵金属铁碳填料的体积分别占罐体容积的15~20%,靠近罐体上封头的插片式贵金属铁碳填料的体积占罐体容积的20~30%。

3.如权利要求1或2所述的一种贵金属铁碳填料污水反应器,其特征在于,所述插片式贵金属铁碳填料的特制钢板的厚度为1~8毫米的板材,所述特制钢板为每一万克的碳钢中融合钯1g、钌1.5g、铌1g、银5g、铂1.2g、铹1.1g,浇铸而成。

4.如权利要求3所述的一种贵金属铁碳填料污水反应器,其特征在于,所述插片式贵金属铁碳填料内特制钢板单体通过插槽相互插接组成的边长为1.5cm的方格。

5.如权利要求1所述的一种贵金属铁碳填料污水反应器,其特征在于,在所述进水管上设置有加药装置。

说明书

一种贵金属铁碳填料污水反应器

技术领域

本发明属于环保领域,涉及一种污水处理反应器,具体为一种贵金属铁碳填料污水反应器。

背景技术

随着我国城市规模的发展和工业化程度的不断提高,产生大量难处理的工业和生活污水,污水处理厂面临着严峻的挑战,特别是工业污水处理领域,污水排放量大,水质复杂,毒性大,氨氮、COD比较高。传统的污水处理工艺效率低,流程长,投资和操作费用高。

铁碳微电解反应器可用于处理印染废水、制药废水、化工废水等领域。普通的污水处理载体一般是将铁屑和木炭等载体原料经配料、成形、烧成等工艺过程加工成一定形状,形状一般都是、球状、柱状、蜂窝状,然后用浸渍法加载贵金属活性组分及助催化剂,最后经还原焙烧而成,这种工艺制成的载体催化剂,虽然比表面积比较大,和污水的接触面积比较大,但是载体非常容易流失,而且由于孔径太小,容易堵塞,需要反复使用反冲水冲洗再生。使用的过程中由于铁粉表面出现了惰性层而阻止了微电解反应的进一步进行,同时很容易钝化板结,致使填料层堵塞,又因为铁与炭是物理接触,之间很容易形成隔离层使微电解不能继续进行而失去作用,这导致了频繁地更换微电解材料,不但工作量大成本高还影响废水的处理效果和效率。

另外,传统微电解材料表面积太小也使得废水处理需要很长的时间,增加了吨水投资成本,这都严重影响了微电解工艺的利用和推广。

发明内容

本发明要解决的技术问题是克服现有的缺陷,提供一种贵金属铁碳填料污水反应器。

为了解决上述技术问题,本发明提供了如下的技术方案:

一种贵金属铁碳填料污水反应器,包括罐体、上封头和下封头。罐体的上部靠近上封头处设置有出水口,罐体的下部靠近下封头处设置进水管和进气布气管系统,所述进水管的末端设置有进水分配器。

罐体内设置有不锈钢多孔滤板,所述不锈钢多孔滤板上设置有插片式贵金属铁碳填料,所述插片式贵金属铁碳填料由若干块特制钢板单体通过插槽相互插接组成,所述插槽设置在特制钢板单体的一侧,所述插槽的槽宽与所述特制钢板单体的厚度相同;所述特制钢板为每一万克的碳钢中融合0.1~2g、钌0.1~4g、铌0.1~2g、银0.3~7g、铂0.1~3g、铹0.1~2g,浇铸而成。

进一步的,所述罐体内自上而下设置有三层插片式贵金属铁碳填料。靠近罐体下部的两层是基本反应层,体积各占罐体容积的15~20%;靠近罐体上部的一层,体积占罐体容积的20~30%较下部的两层高出0-15%,确保反应充分达到COD充分分解反应。实际运用中,可根据各种工业污水的区别对第三层贵金属插片填料的体积进行增加或减少。

进一步的,所述插片式贵金属铁碳填料的特制钢板的厚度为1~8毫米的板材,并且特制钢板是由每一万克的碳钢中融合钯1g、钌1.5g、铌1g、银5g、铂1.2g、铹1.1g,浇铸而成。

进一步的,所述插片式贵金属铁碳填料内特制钢板单体通过插槽相互插接组成的边长为1.5cm的方格。

进一步的,在所述进水管上设置有加药装置。可以根据具体污水的性质增加辅助性药剂,如聚合氯化铝(PAC),聚丙烯酰胺(PAM),聚合氯化铝铁,碱式氯化铝,等各种水处理药剂。

进水管上连接的进水分配器可以将废水尽可能均匀地分配到整个罐体内,并具有一定的水力搅拌功能,是反应器高效运行的关键之一。

本发明的贵金属铁碳填料污水反应器,特别是针对高浓度有机废水,尤其是高盐废水的处理效果非常好,可大幅度地降低废水的色度和COD,提高B/C比值即提高废水的可生化性,可广泛应用于化工、造纸、印染、纺织、医药、酒精、电镀等各类工业废水的处理及处理水回用工程中。

与现有技术相比,本发明具有以下的有益效果:

一、本发明的反应器中,该填料使用碳钢做基础载体将贵金属焊融进碳钢里做成插片式的形状,插片形成的网格较大,于填料不会发生堵塞,所以设备不需要设置反洗装置,同时由于进水的pH较低,从根本上避免微电解工艺由于材料表面致密氧化物覆盖导致的钝化现象发生。真正实现无钝化、无堵塞、无需更换,只需要每年保养一至三次,每次保养时间4小时左右即可。

二、本发明的反应器中,插片式填料中的贵金属均匀熔融进碳钢内,在处理废水时,缓慢均匀的析出各种金属的亚离子,均匀不易流失。插片式填料与水接触面大而且均匀,对废水处理提供了更大的电流密度和更好的微电解反应效果,反应速率快,COD去除率高,并且不会对水造成二次污染;比普通铁碳微电解工艺的污水去除效率提高20%~30%。

三、本发明的反应器结构简单,易于制作,规模灵活,可大可小,填料寿命一般5到8年,比普通微电解填料寿命长2—3倍,每吨水处理成本比普通铁碳微电解低20%左右,可大规模应用。