申请日2000.02.25

公开(公告)日2004.08.25

IPC分类号B05D5/04; B05D7/14

摘要

本发明涉及铝材亲水处理的工艺,它包括打底的步骤,其中,将含选自铝、锆、铱铬和铁的金属的硝酸盐或其相关的化合物的底剂涂在铝材表面上,使粘附金属的量为1.00mM/m2或更多,然后以规定的温度烘烤此底剂;以及涂布步骤,其中,将一亲水涂料涂在所述打底步骤中形成的底剂膜上,然后以规定的温度烘烤。本发明还涉及用于上述处理的底剂和亲水涂料。尤其在压力成型后,在铝材表面上形成有明显亲水性的亲水膜是可能的。

摘要附图

权利要求书

1.铝材的亲水处理工艺,它包括打底的步骤,其中将含选自铝、锆、铈、 铬和铁的金属的硝酸盐或其相关的化合物的底剂涂在该铝材表面上,使粘附的 金属量为1.0-6.0mM/m2,然后通过在100-300℃加热而烘烤该底剂以形成底剂 膜;及涂布步骤,其中,将一种亲水涂料涂在于所述打底步骤中所形成的底剂 膜上,然后通过在200-300℃加热进行烘烤以形成亲水膜,所述底剂含按固体 浓度计的3.5-22.5克/升的水可溶的丙烯酸为基的聚合物、1.0-5.0克/升的按 元素氟计的氢氟酸为基的化合物及5-30克/升的有机还原剂。

2.权利要求1的铝材亲水处理工艺,其中,所述金属相关化合物选自硝酸 铝、硝酸锆、锆的含氧硝酸盐、硝酸铈、硝酸铬和硝酸铁。

3.权利要求1或2的铝材亲水处理工艺,其中所述底剂中该金属的硝酸盐 或其相关的化合物的含量范围为30-500克/升。

4.权利要求1或2的铝材亲水处理工艺,其中所述底剂含按PO4计为 2.5-14.5克/升的磷酸为基的化合物。

5.权利要求1或2的铝材亲水处理工艺,其中所述底剂含按固体量比[硅石 /(总固体量)]计的最高达0.1的硅石。

6.权利要求1或2的铝材亲水处理工艺,其中,打底步骤中的烘烤,在硝酸盐 或相关化合物中的金属是铝的情况下,以160-280℃进行,在该金属为锆的情况 下,以140-260℃进行,在该金属为铈的情况下,以100-290℃进行,在该金属为铬 的情况下,以120-300℃进行,在该金属为铁的情况下,以100-140℃进行。

7.权得要求1或2的铝材亲水处理工艺,其中,该亲水涂料是以PVA/PEG为 基的,并含聚乙烯醇PVA和聚乙二醇PEG。

说明书

铝材亲水处理工艺

本发明涉及使铝或铝合金制品(后文称之为铝材)表面具有亲水性的亲水处 理工艺,涉及用于该亲水处理的底剂及亲水涂料。

铝材的特性一般是重量轻、加工性能好及导热性优良,因而在空调机中被广 泛地用作热交换器的叶片,用作建筑材料,如窗框,及很多其它应用领域。根 据铝材的使用场合及使用目的,在其表面上涂了各种涂料。

为防止水汽凝结和反光板上水汽雾化或保持建筑材料上无污斑(若表面具有 高度的亲水性,粘附在该表面上的污斑则被雨水洗掉),使热交换器叶片或建筑 材料表面具有亲水是极为重要的;此外,在作热交换器中的叶片的场合中,提 高热效率有助于节约能量。

但,当将旨在提供亲水性的涂料直接涂在铝材的表面上时,该涂料膜本身先 吸收空气中的水份,结果该表面上的水份含量增加,因而铝材有被腐蚀的趋势, 而且因腐蚀而形成的水合氧化物层厚度趋于增加,此外,这种氧化物是脆的。 因此,在铝材表面上形成的亲水膜很容易剥落。

迄今为止已推出了若干抗蚀打底方法来解决上述问题,比如:(1)用铬酸 盐,钛或锆为基料的底剂通过化学方法在铝表面上形成膜,(2)将所谓的铬酸 盐型涂料的底剂涂在铝表面上,然后经加热干燥而形成不可溶的底剂膜;(3) 涂树脂基料底剂。顺便说一下,用上述方法得到的膜基本上是排斥水的,在这 种情况下,在热交换器叶片上形成的膜必须进行处理才能使之具有亲水性,比 如以下方法:①涂水玻璃[比如述于kokai tokkyo koho的日本专利公开昭58 -126989(1983)];②涂由有机树脂和硅石组成的涂料或涂以带有表面活性剂 的这些涂料;③涂由有机一无机(硅石)组合涂料及表面活性剂组成的涂料[如 于日本专利公开昭59-170170中所述(1984)];及④涂由有机的亲水性树脂 组成涂料[如于日本专利公开昭64-38481(1989)中所述,成1-299877(1989) 及成5-302042(1993)中所述]。

但,这些公知的涂防腐底剂及亲水处理的方法有一些潜在问题,其中一些 已成为现实而其它的由于其存在已开始引起注意。

至于涂防腐底剂,目前一直沿用铬基化学底剂和铬酸盐型涂料,因为它们 容易以低成本生产有良好防腐能力的膜。

但怀疑这些铬基底剂有致癌性,此外,不仅在处理过程中,而且在形成的 膜中均存有剧毒的Cr(VI);因此出于环保和再生的严格规定,它们开始被严格 控制。另一方面,钛或锆基化学底剂没有这种铬基底剂固有的危害,但它们的 膜的生成速度是如此之慢以致要牺牲生产率来获得足够的耐腐蚀性。在树脂基 底剂情况下,需增加膜的厚度方可保证所需的耐腐蚀性,但这对于用来制造叶 片的材料而言,极重要的导热性特点将下降。

至于亲水处理,用水玻璃形成的膜有成本低的优点,但由于它们擦伤金属模 具或在以致冷模式启动空调机时发出“强烈的霉臭味”所以它们受到批评。此 外,它们的亲水性因环境污染的作用,如从新开发的建材和地板材料散发出的 VOC(挥发性有机化合物)的作用,而在短时间内迅速丧失现在已形成为实际问 题,因而有一种大大限制使用这些材料的动向。与水玻璃膜相比,这类有机— —无机复合底剂形成的膜几乎没有散发气味的问题,其亲水性受环境污染的影 响也较小,但因其中使用了硅石,所以它们有擦伤金属模具的问题。通过比较 可知,该有机亲水膜具有很少受诸如擦伤金属模具、散发气味及因环境污染而 使亲水性降低等问题影响的优点,但在受热或压型油条件下比无机膜更易丧失 亲水性的趋势的缺点。

谈到上述的热的影响,该有机膜用2种方法加热:①烘烤和干燥该涂层,② 加热为提高压制模塑时的润滑性而涂在该亲水膜上的挥发性压型油进行干燥。 在情况①时,通常在200-300℃下加热几秒至十几秒,在情况②时,在100- 200℃下加热几分至几十分钟。

加热为何使亲水性变差的原因目前尚不清楚,但可能合理的解释是,在① 的性况下,在加热时,亲水基团与其它官能团反应,结果使该亲水基团数目减 少,而在情况②时,存在于该膜表面上的亲水基团因加热破坏,或出现于膜表 面上的亲水基团因热空气本身是疏水的影响而在能量上变得不稳定,于是迁移 到该膜的较稳定的内部,从而使该表面上的亲水基团数目减少,同时降低了亲 水性。

对情况①所采取的补救措施是避免同时使用可与该亲水基团反应的组成,或 避免在有助于促进该亲基团反应的温度下进行烤和干燥,但在现实环境下,这 种控制的范围过于狭窄,以致于不能开发产业规膜的补救措施。至于情况②目 前无论如何也提不出补救措施。

压型油的影响如下。目前实际应用中的压型油被认为主要由链烷烃和改进润 滑性的添加剂组成的。压力油使亲水下降的原因在于压型油中的部分组份残留 在膜表面上。在水玻璃膜的情况下,该膜是碱性的,因而残留的有机物质经皂 化而变得可溶于水,因而实际没有亲水性下降的问题。但,在有机膜中这就是 在问题,因而推荐了各种方案来解决此问题。

比如,日本专利公开昭62-234926(1987)提出在该亲水膜上涂水可溶的 低分子量的有机聚合物,以避免压型油与该亲水膜直接接触。日本专利公开昭 64-61239(1989)提出向亲水树脂组份中加表面活性剂使之乳化,然后去除残 留的压型油。

但,上述旨在摆脱压力油的负面影响的措施遇到了下列问题:根据干燥压型 油的条件,该水溶的聚合物粘附在该表面上,从而妨碍亲水膜的亲水功能,或 在通过将组装好的热交换器浸在水中进行压力泄漏试验时该水溶的聚合物与残 留的压型油一起溶解,从而该试验用水变混,结果降低了试验精度。此外,在 采用表面活性剂的情况下,在空调机以致冷模式运行时,它逐渐溶于冷凝液中, 因而损坏了注塑成形的用于盛放冷凝液的容器。

关于对铝材表面,尤其是压制后的铝材表面进行亲水处理,本发明人作了大 量研究,以通过使用非铬基,但耐腐蚀能力与铬基底基剂相当及不擦伤金属模 具和无散发臭味的问题的底剂而产生优良的亲水性,在烘烤后,加热干燥压型 油后,或开始用作最终产品部件后不明显失去其亲水性,以及在作为空调机的 产品的制造和使用过程中不构成引起各种麻烦,发明人发现:通过向铝材表面 涂布有含有特定金属的硝酸盐或特定金属的相关化合物的涂料型的底剂以形成 含有1.0mM/m2或更多的粘附金属的底剂膜,然后涂主要由聚乙烯醇和聚乙二醇 组成的亲水涂料以便在该底剂膜上形成亲水膜可以形成具有优良的耐腐蚀性及 亲水性,尤其是在压制成形后具有长期亲水性的亲水膜,从而完成了本发明。

因此,本发明的目的是提供一种对铝材进行亲水处理的方法,以使在铝材表 面上形成具有优良的亲水性,尤其是压制成形后的亲水性以及持续亲水性的亲 水膜。所述亲水性即是涂以压型油及通过加热使所述油干燥后的优异亲水性, 和浸在水中100小时后仍具有优良的亲水性。

本发明的另一目的是提供一种用于在铝材表面上形成具有优良亲水性,尤其 是压制成形后的亲水性和持续的亲水性,即涂以压型油的加热干燥该油后的优 良亲水性及在水中浸100小时后的优良亲水性的亲水膜的底剂和亲水涂料。

因此,本发明涉及一种铝材亲水处理工艺。它包括打底的步骤,其中将含选 自Al、Zr、Ce、Cr和Fe的金属的硝酸盐或该金属的相关的化合物的底剂涂 在铝材表面上,使粘附金属的量为1.0mM/m2或更大,再于规定的温度下烘烤以 形成底剂膜;及涂覆步骤,其中,将亲水涂料涂在打底步骤中形成的该底剂膜 上。再以规定的温度烘烤,以形成亲水膜。

本发明还涉及可用于铝材亲水处理的底剂,它含有:3.5-22.5g/l的以固 体计含量范围的水溶性丙烯酸基的聚合物;含量范围为30-500克/升的选自 Al、Zr、Ce、Cr、和Fe金属的硝酸盐或相关的化合物;以元素氟计含量范围 为1.0-5.0克/升的氢氟酸基的化合物;及含量范围为5-30克/升的有机还原 剂。

本发明还涉及可用于该铝材亲水处理的亲水涂料,它以聚乙烯醇(PVA)和 聚乙二醇(PEG)为基料,或为PVA/PEG基的而且聚乙烯醇的含量范围为30-150 克/升,聚乙二醇的含量范围为3-40克/升。

可用于本发明的打底步骤的底剂含选自Al、Zr、Ce、Cr、和Fe的金属 的硝酸盐或相关的金属化合物,该底剂能以1.0mM/m2或更大的粘附金属量在铝 材表面上形成底剂膜,而且最好它含有水可溶的丙烯酸基的聚合物、选自Al、 Zr、Ce、Cr、和Fe的金属硝酸盐或相关的金属化合物、氢氟酸基的化合物和 有机还原剂。

可用于此底剂的水可溶的丙烯酸基聚合物包括欲通过一些化合物,如丙烯 酸、丙烯酸甲酯、丙烯酸乙酯、丙烯酸异丙酯、丙烯酸正丁酯、丙烯酸异丁酯、 甲基丙烯酸、甲基丙烯酸甲酯、甲基丙烯酸乙酯、甲基丙烯酸异丙酯、甲基丙 烯酸正丁酯、甲基丙烯酸异丁酯、马来酸、衣康酸的聚合或共聚而获得的可水 溶的聚合物,而且上述化合物可单独地或两种或多种混合地使用。这些水可溶 的丙烯基聚合物需经与该共存的金属离子的螯合作用,以便使之在以相当低的 温度进行短时间烘烤时变为不溶于水,而且它们的平均分子量最好为10000- 300000。这类水可溶的丙烯酸基的聚合物可从市场上购到,其商品名为如Acumer 2100及Acumer1510(Rohm和Haas的商标)。

可用于本发明的底剂的金属的硝酸盐或相关的化合物是选自Al、Zr、Ce、 Cr和Fe的硝酸盐或相关化合物,它们可单一地使用或两或多种混合地使用。具 体的例子是硝酸铝[Al(NO3)3·9H2O,分子量是375],硝酸锆[Zr(NO3)4·5H2O,分 子量是492],锆的含氧硝酸盐[ZrO(NO3)2·2H2O,分子量是267],硝酸铈 [Ce(NO3)3·6H2O,分子量是434],硝酸铬[Cr(NO3)3·9H2O,,分子量是400]及硝 酸铁[Fe(NO3)3·9H2O,分子量是404]。

本发明的底剂含有机还原剂,因而形成于膜中共存有有机还原剂的膜。在用 硝酸铬作所述金属硝酸盐的情况下,任何已形成的并将释放的六价铬离子均被 还原成三价铬离子,因六价铬离子的释放被防止,所以不出现环境问题。但, 由于通过涂无铬的防腐蚀底剂而产生的适宜的底色,所以该金属的硝酸盐或相 关的金属化合物是选自Al、Zr、Ce、和Fe的硝酸盐或相关的化合物是合乎需 要的。铝和锆的硝酸盐和相关的化合物形成的膜根据粘附的金属量而具有各种 程度的防腐蚀能力,出于强调铝的金属外观的观点,它们还是无色透明的,而 且其用作透明涂料的底剂是优选的。

欲用于本发明的底剂中的氢氟酸基化合物包括,比如,诸如氢氟酸、氟硅酸、 氟硼酸、氟钛酸、氟锆酸、氟化锌之类的酸和盐,而且它们可以单独地或2种 或多种混合地使用。

至于有机还原剂,那些可溶于水,在烘烤时不分解或不挥发的,留在该底 剂膜中进行还原反应的还原剂是令人满意的;具体的例子是,多元醇和糖化物, 如乙二醇、丙三醇、赤藓醇、阿糖醇、甘露糖醇、葡萄糖及果糖,它可以单独 地或两种多种混合地使用。

为了提高欲被处理的材料的抗麻点状腐蚀能力,若需要可向本发明的底剂中 加以磷酸为基的化合物,如磷酸,例如正磷酸、焦磷酸、偏磷酸和亚磷酸,加 入量为5克/升或更少;加碱金属磷酸盐,如磷酸钠、焦磷酸钠、多磷酸钠和六 偏磷酸钠。此外,为提高底剂膜与涂料的粘附以改进质量,及提高底剂液的粘 度以易于涂覆及改善加工性能,可添加硅石,尤其是磨成平均直径为1μm以下, 特别是50%或更多的主颗粒直径为1μm或更小的硅石。

本发明的底剂中的上述组份浓度一般为:水可溶的丙烯酸为基的聚合物:固 体浓度3.5-22.5克/升,更好是7-15克/升;金属的硝酸盐或相关的化合物: 30-500克/升,更好是50-150克/升;氢氟酸为基的化合物:以元素氟计,1.0 -5.0克/升更好是2.0-3.0克/升;需要时所加的磷酸基化合物:以PO4计, 2.5-14.5克/升,更好是4-8克/升,硅石,以固相比[硅石/(总固体)]计为 0.1或更少,更好是0.05或更少。

固体浓度小于3.5克/升的水可溶丙烯酸为基的聚合物可能达不到足够的成 膜性能,而固体浓度大于22.5克/升的该聚合物则对底剂的稳定性有负面影响。

在金属的硝酸盐或相关的化合物以小于30克/升的浓度存在时,为获得保证 该底剂的适宜性能所必需的1.0mM/m2更多的粘附金属量,则需施用更多的底剂, 底剂用量的增加,由于涂覆时的流挂现象或在处理池中的不均匀的干燥,难以按 工业规膜获得均匀的膜厚。反之,浓度大于500克/升不仅损害底剂液的稳定性, 而且还因为保证规定的粘附金属量而进行控制的底剂量的宽容度很窄,所以使其 操作不稳定。

当将浓度小于5克/升的有机还原剂施在铬基底剂上时,则还原能力不足因 而使六价铬得以部分形成;当施于其它底剂时,由于聚丙烯酸中的过量的羧基的 酯化使中和反应进行得不到充分,结果防腐蚀能力下降。反之,浓度大于30克/ 升时,未反应的过量的有机还原剂有损于欲涂在底剂上的涂料的正常的固化反 应。

需要时而加的磷酸为基的化合物,当以小于2.5克/升的浓度添加时,不产 生预料的抵耐麻点腐蚀的改进效果。另一方面,以大于14.5克/升的浓度添加时, 它在底剂膜中仍有部分未反应,从而有损于底剂膜的防腐蚀性能。在需要加硅石 的情况下,当固体比[硅石/(固体总量)]大于0.1时,底剂膜本身的亲水性得 以改善,但硅石颗粒结合在一起使底剂液因时间的流逝而不稳定。

本发明的底剂,比如,是这样制备的:①将在需要时而加的硅石均匀地分散 在水可溶的丙烯酸为基的聚合物中制成水溶液A;将金属硝酸盐或其相关的化合 物及需要时添加的磷酸为基的化合物溶在水中而单独制成水溶液B,然后在使用 前立即将水溶液A和B混合;②通过将全部组份溶在水中而制成单一组合物; ③事先将除金属硝酸盐之外的其它组分溶于水中,然后在使用前立即立即加金 属硝酸盐并使之容解;和(4)在使用前立即将全部组份溶于水中。

按照本发明的打底的步骤,需将上述底剂涂在需要时经过脱脂的铝材表在面 上,使粘附的金属量为1.0mM/m2或更多,较好是1.0-6.0mM/m2更好是1.0- 3.0mM/m2。然后烘烤该底剂。本文的粘附金属量是指将单位铝材表面上的金属粘 附总量除以该金属的原子量计算出的数值。当粘附金属量小于1.0mM/m2往往得 不到充分的耐腐蚀能力,虽然从耐腐蚀能力的观点看,对该量的上限没有任何限 制,但以大于5.0mM/m2的量施加因涂料膜粘附性下降的结果而不合要求。通过 控制金属硝酸盐或相关的化合物在底剂中的浓度或控制底剂的涂布次数或控制这 些措施的组合很容易控制粘附的金属量。

在金属的硝酸盐或相关的金属的化合物是Al或Zr的硝酸盐,尤其是硝酸 铝的情况下,粘附的金属量的范围较好是1.5-3.0mM/m2,更好是2.0-3.0mM/m2, 粘附这么多量的金属显示出优良的耐腐蚀能力,当用于亲水性涂料的底剂时产生 了明显提高这类亲水涂料中的某些类型的膜的亲水性的效果。

在打底的步骤中,用迄今所知的任何适宜方法涂布底剂,比如对于形状和外 形相对简单的铝材,如板材,用辊涂、或喷涂,而对于形状相对复杂的铝材,则 采用刷涂、浸涂或喷涂。

可按常规方式进行打底后的烘烤,比如100-300℃,更好是150-280℃, 10秒-30秒的加热烘烤,当在100℃以下加热时,烘烤不足和降低溶性不充分, 固而产生底剂膜粘附不良的结果。另一方面,当以高于300℃的温度加热时,水 溶的丙烯酸为基的聚合物可能分解和破坏。

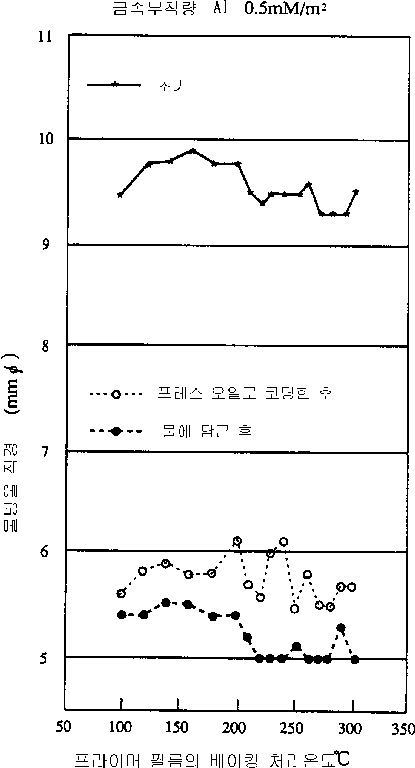

烘烤温度的最佳范围因所用的硝酸盐或相关化物中的金属种类而异:对于 Al,140-300℃,最好是140-280℃;对于Zr,140-260℃,更好是140-250 ℃;对于Ce,100-290℃,更好是140-290℃;对Cr,120-300℃,更好是 160-290℃;对于Fe,100-140℃,更好是100℃。选择适当的温度明显改进 压力成型后的亲水性。根据通过加热使所用的压型油干燥后的亲水性选择上述的 烘烤温度范围,而优选温度范围是在水浸100小时后看到有直径5.5mm的水滴 形成的范围。

在本发明的打底步骤中形成在铝材表面上的底剂膜被认为是由3层组成的整 体,它们是形成于铝材和该膜界面间的氟化铝,硅氟酸铝等的最薄层(第一层), 主要由金属化合物构成的,形成于第一层上的较厚的无机层(第二层)及形成于第 二层上的,含有必要时所加的硅石的树脂最上层(第三层)。

可用于本发明的涂敷步骤的亲水涂料并未作特别限定,它包括水可溶的纤维 素,水可溶的丙烯酸聚合物、聚乙烯醇、丙烯酰胺、聚乙二醇、聚乙烯吡咯烷酮 及酰胺类。为了通过利用亲水涂料与含金属硝酸盐的涂料型底剂膜的相互作用来 形成高度亲水的膜,含聚乙烯醇和聚乙二醇的PVA/PEG为基的亲水涂料是优选 的。

用于配制上述PVA/PEG为基的亲水涂料的聚乙烯醇是完全皂化型的聚乙烯 醇;比如其皂化度为97.5-99.5摩尔%,而平均聚合度为500-2500。这种类型 的聚乙烯醇包括其变体,其中的羟基基团因与少量(5%或更少)的烯丙基缩水甘油 醚共聚而部分地被环氧基团取代,比如,为改进聚乙烯醇膜的粘附性,使Denacol Ex-111(Nagase chemicals公司产)与聚乙酸乙烯酯共聚。另一方面,该聚乙二 醇的重均分子量为1000-20000,更好是4000-11000。

在该PVA/PEG为基的亲水涂料中,PVA占30-150克/升,更好是50-100克 /升,PEG占3-40克/升,更好是占5-20克/升。为保证所要求的亲水性所必需 的膜厚度,用少于30克/升的聚乙烯醇是得不到的,而用150克/升以上的聚乙 烯醇,则涂料粘度过高而使其加工性能明显度差。另一方面,用少于3克/升的 聚乙二醇不能得到达含金属硝酸盐的涂料型底剂膜和该涂料间相互作用的满意效 果,而用40克/升以上的聚乙二醇则使底剂膜的粘附变弱。

为防止贮存时的损坏,向上述的PVA/PEG为基的亲水涂料中加防腐剂,以及 为杀细菌和真菌加有机铜化合物、有机碘化合物、咪唑类、异噻唑啉、二巯基吡 啶氧化物、三嗪、和银的化合物是有利的。此外,可加酞菁颜料以使涂料膜有颜 色。为改善涂布作业的加工性能还可加表面张力调节剂或为防止涂布作业时起泡 而加消泡剂。

在制备上述PVA/PEG为基的亲水涂料时,需要采取措施来应付聚乙烯醇在 水中溶解不足的事实。常用的实际方法是在常温下将聚乙烯醇在水中分散5-10 分钟然后于80-90℃加热此分散体30-60分钟,再向所得的溶液加水直到达至 规定的浓度为止。最后在搅拌下向聚乙烯醇溶液加入聚乙二醇。

通常用辊涂器将该亲水涂料涂布在铝材表面上。顺向辊涂器用于较大的涂料 膜厚,而逆辊涂器用于表面精整。在需要严格控制涂料重量时,有时用有凹槽 的凹槽辊。

该亲水膜很薄,通常为1μm或更小,而亲水涂料的固体含量为5-10%而在 大多数情况下,涂料重量在5-15g/m2,的范围内。

用辊涂器将该亲水涂料涂在将涂有底剂的铝材的两侧,然后通常在空气悬浮 炉中,以高温(200-300℃)作短时间加热(10-15秒)。在此情况下,以10 -30m/分的速度对铝材两侧吹高温空气。

用本发明的以PVA/PEG为基的亲水涂料所得的膜在显微镜下有不规则表面结 构,而且由于膜上层中的聚乙二醇浓度,其Bowden摩擦系数合乎要求地为0.1 的低值。

用本发明含特定金属的硝酸盐或相关的化合物的底剂形成的膜有良好的耐腐 蚀性能,而此合乎真实的原因是,在涂布底剂,通过使其流尽而干燥期间或在烘 烤亲水涂料期间,硝酸根离子经历了热分解,从而变成不易溶于水的氧化物或氢 氧化物。

含聚乙烯醇及乙二醇的PVA/PEG为基的涂料在涂于用含上述的规定金属的 硝酸盐或相关的化合物的底剂形成的底剂膜上时比直接涂在脱过脂而未打底的铝 材表面上时在涂以压型油后和加热干燥后,以及水浸100小时后的亲水性方面显 示出更好的亲水性。其原因尚不清楚,但,似乎合理的解释是,因硝酸根离子的 分解而产生的酸性气体加速了聚乙烯醇与聚乙二醇的醚化反应,而且与聚乙烯醇 的羟基基团相连的高亲水性的聚乙二醇的覆盖了该膜表面,同时保护了该膜表面 的亲水基团不受热和压型油的影响。