申请日2015.05.26

公开(公告)日2017.11.24

IPC分类号C02F9/10; C22B7/00; C22B15/00

摘要

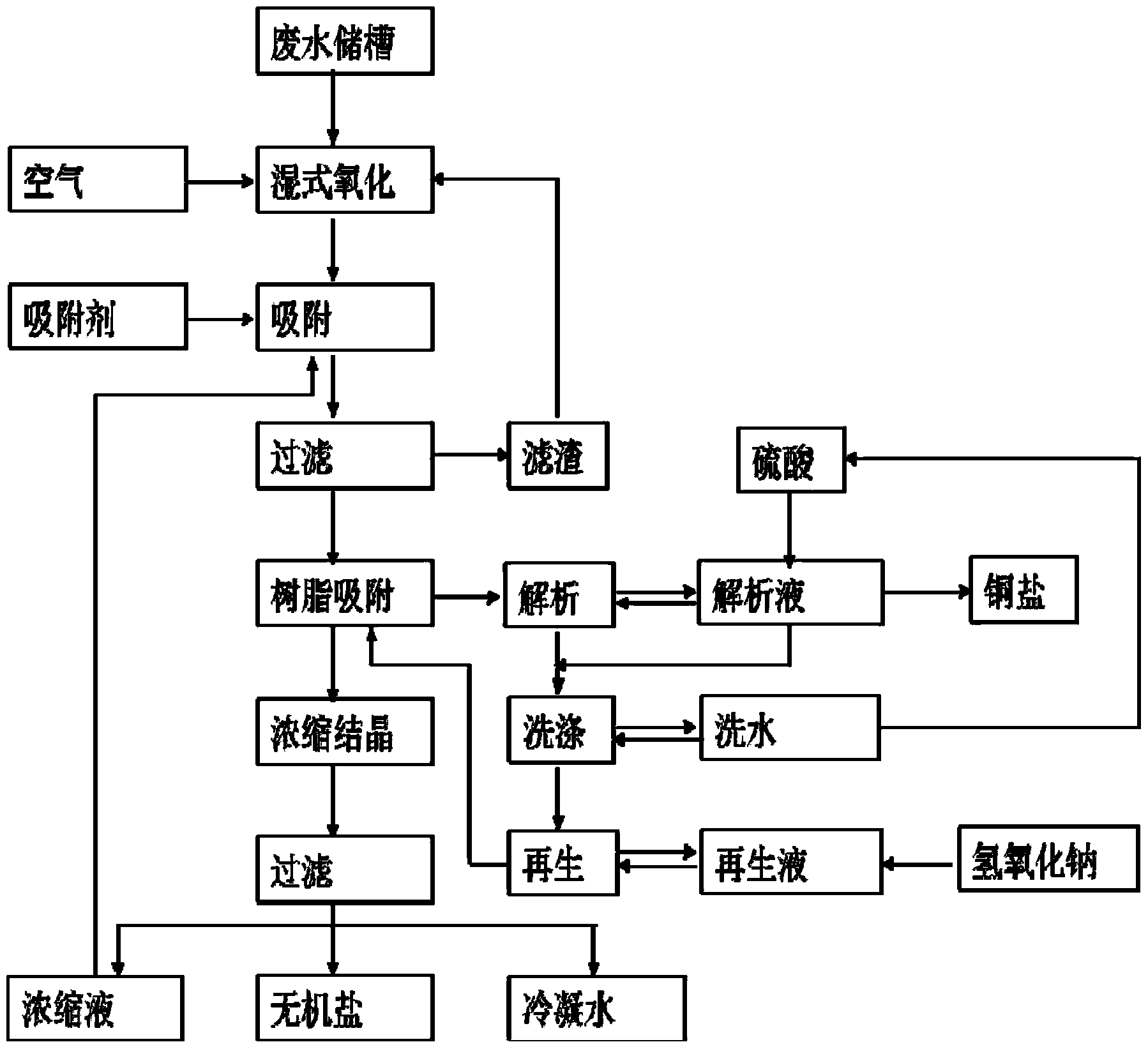

本发明公开了一种高浓度有机含铜废水的处理及铜的回收方法,步骤为:湿式氧化:调节含铜废水的pH值至6~8,经湿式氧化反应后,向出水中加入吸附剂,经搅拌吸附后,过滤分离得到滤液Ⅰ和滤渣Ⅰ;树脂吸附:将滤液Ⅰ的pH调节至4.5~5.5后,再通过树脂进行吸附,得到出柱液;浓缩结晶:保持出柱液的pH值为4.5~5.5,经浓缩、结晶、分离后得到浓缩母液和无机盐。本发明公开了一种高浓度有机含铜废水的处理及铜的回收方法,以“湿式氧化‑吸附‑树脂吸附‑浓缩结晶”的方法去除废水中的有机物和氨氮,回收纯净的铜盐和其它无机盐,流程简单、条件易控,效果显著。

权利要求书

1.一种高浓度有机含铜废水的处理及铜的回收方法,其特征在于,包括如下步骤:

(1)湿式氧化:调节高浓度有机含铜废水的pH值至6~8,经湿式氧化反应后,先将湿式氧化后的出水冷却至50~100℃后,向出水中加入吸附剂,经搅拌吸附后,过滤分离得到滤液Ⅰ和滤渣Ⅰ;

(2)树脂吸附:将步骤(1)得到滤液Ⅰ的pH调节至4.5~5.5后,加入硫化物,过滤分离得到滤液Ⅱ后,通过树脂进行吸附,得到出柱液;所述树脂的牌号为HYC-100型树脂;

(3)浓缩结晶:保持步骤(2)得到的出柱液的pH值在4.5~5.5,经负压浓缩、结晶、分离后得到浓缩母液和无机盐。

2.根据权利要求1所述的高浓度有机含铜废水的处理及铜的回收方法,其特征在于,步骤(1)中,加入氨水调节高浓度有机含铜废水的pH值,所述氨水的质量百分比浓度为25~40%。

3.根据权利要求1所述的高浓度有机含铜废水的处理及铜的回收方法,其特征在于,步骤(1)中,湿式氧化的条件为:空气或氧气为氧化剂,反应温度200~300℃,压力为5~12Mpa。

4.根据权利要求1所述的高浓度有机含铜废水的处理及铜的回收方法,其特征在于,步骤(1)中,所述的吸附剂选自活性炭、硅藻土、膨润土中的一种或几种。

5.根据权利要求1所述的高浓度有机含铜废水的处理及铜的回收方法,其特征在于,以湿式氧化后废水的质量为基准,所述吸附剂的投加质量的百分数为0.1~1%。

6.根据权利要求1所述的高浓度有机含铜废水的处理及铜的回收方法,其特征在于,步骤(1)中,滤渣Ⅰ中分离得到的废吸附剂回用至湿式氧化反应中。

说明书

一种高浓度有机含铜废水的处理及铜的回收方法

技术领域

本发明涉及工业生产废水的处理领域,具体涉及一种高浓度有机含铜废水的处理及铜的回收方法。

背景技术

化工废水中铜是一种常见的污染元素,其具有较强的生物毒性,不可直接生化处理;其具有较大的回收价值,但较难回收到高品质的铜产品。这类含铜废水产量大,废水中含有大量有机物、无机盐及铜盐,B/C值较低,且铜对微生物有毒害作用。常见的处理方法中:常规吸附法去除率不高且产生大量固废,且对络合铜去除效果差;有机物对树脂吸附性能影响大,中和沉淀法产生大量固废;硫沉淀法易产生恶臭气味且絮体小、难沉降;萃取法条件复杂、萃取剂易损失,成本高,且废水中有机物对萃取率影响大。膜处理法对铜去除效果较好,但难冲洗且易膜中毒。

由上可见,含铜废水中COD对铜的去处影响较大,且铜回收较难。所以,本发明致力于探索一种高效回收废水中各类铜及COD的方法。

铜酞菁,又名铜钛蓝或酞菁蓝,是一种性能优良的蓝色染料,又是一种颜料、染料中间体。主要由邻苯二甲酸酐、脲和铜(CuCl、CuSO4等)在惰性溶剂(硝基苯、萘、煤油等)中、催化剂(钼酸铵、钨酸铵等)存在条件下,经缩合反应再经酸析、压滤、漂洗、干燥等过程制备得到。生产过程的压滤、漂洗工段均有大量母液和漂洗废水排出。该生产废水的酸性强,CODCr高,且含有相当量的Cu(Ⅰ)、Cu(Ⅱ)及NH4,治理难度较大。如仅采用PAC(聚铝)、PFS(聚铁)混凝,以及活性炭吸附、Fenton氧化等物理化学的处理方法,则处理效果均不理想,CODCr去除率很低。

现有技术中,多采用物化预处理和生化联用的方法处理铜酞菁废水。预处理过程中,对Cu2+的去除有铁置换法和S2-沉淀法。但这两种除铜法都存在一定的缺点,铁置换法难以分离析出的金属铜,S2-沉淀法形成的CuS沉淀性能很差,且易产生恶臭的H2S气体。例如:周军等(环境工程,2000年第18卷第4期,《两级活性污泥法处理铜酞菁废水试验研究》)采用“絮凝沉淀-氨吹脱-生化”的方法处理铜酞菁精制和洗涤工序的混合废水,具体为:用石灰乳将铜酞菁废水pH值调至10.0,并加入5mg/L PAM,20mg/L Na2S;沉淀后清液30℃曝气3h,预处理后再进行生化处理。该方法处理的废水浓度低,易处理,但是产生大量固废、吹脱出的氨气存在安全隐患,流程复杂。

又如,杨杰等(工业用水与废水,杨杰,酞青蓝生产废水的处理,2000年)研究了酞青蓝生产废水的处理工艺,工艺流程依次为:一级调节池-铜置换池-二级调节池-沉淀池-吹脱塔-三级调节池-A-O生化处理系统。该工艺也采用物化配合生化的方法处理铜酞菁废水,用铁置换铜,产生铁泥固废的同时还要再用多步处理除去剩余的铜,工艺流程冗长、操作繁复。

为改善现有技术存在的缺陷,本发明研究了一种流程简洁、操作简单且高效的含铜废水处理方法。

发明内容

本发明公开了一种高浓度有机含铜废水的处理及铜的回收方法,以“湿式氧化-吸附-树脂吸附-浓缩结晶”的方法去除废水中的有机物和氨氮,回收纯净的铜盐和其它无机盐,流程简单、条件易控,效果显著。

一种高浓度有机含铜废水的处理及铜的回收方法,包括如下步骤:

(1)湿式氧化:调节高浓度有机含铜废水的pH值至6~8,经湿式氧化反应后,向出水中加入吸附剂,经搅拌吸附后,过滤分离得到滤液Ⅰ和滤渣Ⅰ;

(2)树脂吸附:将步骤(1)得到滤液Ⅰ的pH调节至4.5~5.5后,通过树脂进行吸附,得到出柱液;

(3)浓缩结晶:保持步骤(2)得到的出柱液的pH值在4.5~5.5,经浓缩、结晶、分离后得到浓缩母液和无机盐。

本发明所述的方法适用于的高浓度有机含铜废水包括酞菁铜废水和甘氨酸废水,但不限于这两种废水。

高浓度有机含铜废水中含有难降解的苯系有机物或甘氨酸及其衍生物、金属络合物,以及铜、氨等无机物。COD较高,可生化性很差。

作为优选,步骤(1)中,加入氨水调节高浓度有机含铜废水的pH值,所加氨水的质量百分比浓度为25~40%。

步骤(1)采用湿式氧化法,高温高压下,以空气或氧气为氧化剂,氧化分解难降解有机物和氨。废水中的Cu(Ⅰ)、Cu(Ⅱ)作为湿式氧化反应的催化剂,有效提高了湿式氧化反应的反应速率。湿式氧化优选的条件为:空气或氧气为氧化剂,反应温度200~300℃,压力为5~12Mpa。

进一步优选,湿式氧化过程伴有搅拌,搅拌速率为200~500r/min。搅拌不仅增加催化剂、氧化剂与废水中有机物的接触机会,强化催化效果,还可充分混合废水,消除局部温差,使反应更彻底。

作为优选,步骤(1)中,先将湿式氧化后的出水(即经过湿式氧化处理后的废水)冷却至50~100℃后,再加入吸附剂搅拌吸附。经研究发现,若出水未经冷却直接加入吸附剂,会导致吸附效率大大降低,且后续树脂吸附中树脂使用寿命的明显缩短,最终回收得到的无机盐不达标。

吸附剂同时起脱色、助滤的作用,作为优选,步骤(1)中,所述的吸附剂选自活性炭、硅藻土、膨润土中的一种或几种。

作为优选,以湿式氧化后废水的质量为基准,所述吸附剂的投加质量的百分数为0.1~1%。

作为优选,步骤(1)中,滤渣Ⅰ中分离得到的废吸附剂回用至湿式氧化反应中。

经吸附剂吸附后的滤液Ⅰ中有机物的含量较低,再经树脂吸附回收铜,得到的铜杂质少、纯度高。

作为优选,步骤(2)中,向滤液Ⅰ中加入硫化物,过滤分离得到滤液Ⅱ后,再进行树脂吸附。进一步优选,所述的硫化物为硫化氨。树脂吸附前先采用硫化物沉淀铜离子,得到硫化铜。硫化铜达到工业品级,可以直接出售。湿式氧化后的废水呈弱碱性,在碱性环境中Cu2+与S2-生成硫化铜沉淀。不产生H2S气体且沉淀性能良好,过滤除去沉淀后得到的滤液清澈透亮。

沉淀不完全的铜再以树脂吸附回收。经研究发现,加入硫化氨沉淀步骤后,树脂吸附的废水量增加,且解析频率下降。进一步优选,所述滤液Ⅰ中,硫化氨的投加量为理论投加量的0.95~1.05倍(理论投加量为按化学方程式计算得到的质量)。

作为优选,步骤(2)中,所述树脂的牌号为HYC-100型树脂。该树脂对铜离子的回收率达99%,可处理树脂体积50~150倍的废水。

树脂吸附饱和后,采用树脂体积1~3倍的稀硫酸解析树脂,稀硫酸的质量浓度为15~25%。解析后,用树脂体积1~3倍的水洗涤树脂后,再用树脂体积1~5倍的氢氧化钠溶液活化树脂,氢氧化钠溶液的质量浓度为2~8%。

作为优选,步骤(3)中,所述的浓缩为负压浓缩。出柱液中含有较多无机铵盐,保持其pH为4.5~5.5后再进行负压浓缩,不仅减少铵盐的损失,还可提高冷凝水的品质。

与现有技术相比,本发明有如下优点:

(1)本发明所述工艺,流程简洁,操作方便,无二次污染物产生;

(2)本发明湿式氧化在铜的催化下,有机物快速高效的去除,回收到的铜盐纯度高、品质好;

(3)本发明所述湿式氧化后的弱碱性废水用硫沉淀法除铜,去除率高达90%,且无硫化氢气体产生。

(4)本发明所述工艺可以高效回收铜离子,循环利用,降低成本;

(5)本发明所述方法对废水中有机物的去除彻底,本发明所述工艺适用范围广,工艺条件易调控。