申请日2000.06.22

公开(公告)日2001.06.27

IPC分类号C02F1/16

摘要

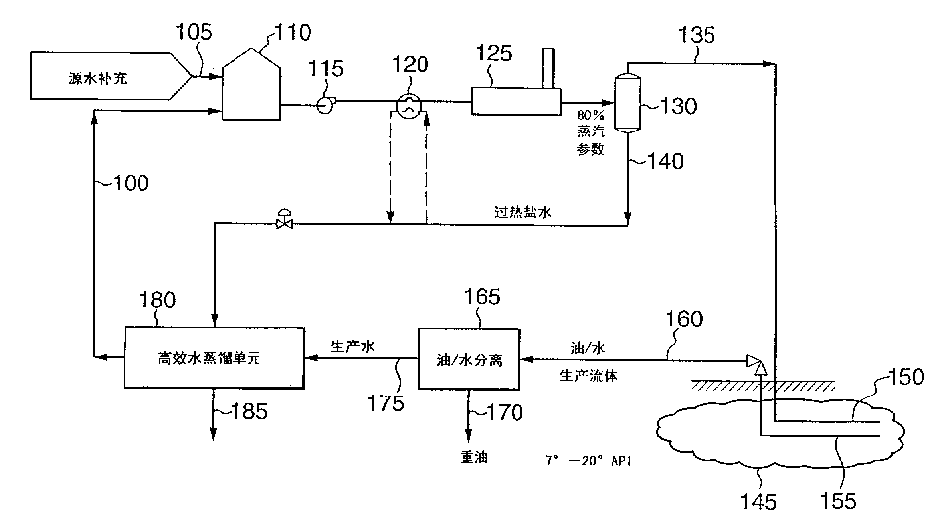

处理来自重油热回收单元的生产水的方法和设备以实现水循环量80%~100%,达到零排放。包括从位于蒸汽发生器下游的高压蒸汽分离器捕集废热能的初始步骤。再将热能传递到加热分离器和再沸换热器以蒸馏储油层生产水,回收蒸馏水和浓缩盐水或固体产品。加热分离器的浓缩物流经再沸换热器循环,其返回物流中维持1%~50%质量的蒸汽以防结垢。该设备包括与强制循环回路相结合的低压废能分离器、加热分离器和蒸汽压缩机以产生蒸馏水。

摘要附图

权利要求书

1.一种回收能量的方法,以处理用于从含有重油和水的储油层 中回收重油的水,该方法包括以下步骤:

a)提供水进料物流;

b)处理所述水进料物流以产生蒸汽馏分和液体馏分;

c)提供用于分离所述蒸汽馏分和所述液体馏分的蒸汽分离器;

d)分离所述蒸汽馏分和所述液体馏分;

e)提供油-水分离器和水蒸馏设备;

f)将所述蒸汽馏分注入储油层;

g)在油水分离器中收集来自储油层的重油和生产水;

h)从分离器分离所述重油和生产水;

i)向水蒸馏设备提供含于液体馏分中的热能;和

j)用水蒸馏设备处理生产水。

2.权利要求1的方法,其中,在与所述蒸汽发生器接触之前, 所述水进料物流被调整。

3.权利要求2的方法,其中,所述水进料物流被调整以除去矿 物质。

4.权利要求1的方法,其中,所述步骤h)的来自重油具有7°至 20°的API值。

5.权利要求1的方法,进一步包括提供换热器以回收所述液体 馏分中至少一部分所述热能的步骤。

6.权利要求5的方法,进一步包括用至少一部分从所述换热器 回收的能量预热所述水进料物流的步骤。

7.权利要求1的方法,其中,所述重油回收包括蒸汽辅助重力 排油(SAGD)回收。

8.权利要求1的方法,其中,所述重油回收包括循环蒸汽激发 (CSS)。

9.权利要求1的方法,其中,所述重油回收包括蒸汽和气体推 进法(SAGP)回收。

10.一种从重油回收设备回收能量的方法,其中,所述重油包 含于储油层中,所述能量用于处理重油回收中的生产水,该方法包 括以下步骤:

a)提供具有蒸汽馏分和液体馏分的蒸汽源;

b)提供油水分离器和水蒸馏设备;

c)向所述储油层注入至少一部分所述蒸汽馏分和所述液体馏分

以回收所述重油;

d)在所述油水分离器中收集来自所述储油层的重油和水;

e)分离来自所述分离器的所述重油和生产水;

f)向所述水蒸馏设备提供含于液体馏分中的热能;和

g)用水蒸馏设备处理所述生产水。

11.一种从重油处理过程回收能量的方法,以处理在重油回收 中生产的水,包括以下步骤:

a)提供高压排放物流;

b)闪蒸所述高压排放物流以形成低压废能物流和浓缩排放物

流;

c)用低压废能物流蒸发产生水;

d)用浓缩排放物流预热所述生产水进料物流;

e)提供包括流体流通连接的加热分离器和再沸换热器的流体循

环回路;

f)使预热的生产水进料物流进入加热分离器;

g)使所述废能进入再沸器以回收热能;

h)在所述再沸换热器中用所述废能蒸发所述生产水物流以产生

蒸汽馏分和浓缩液体污染馏分;

i)使至少一部分浓缩液体馏分循环通过再沸换热器和加热分离

器,以维持浓缩物与蒸汽馏分的质量比率在300-2之间,使

得排出再沸换热器的蒸汽馏分为约1%(质量)至小于50%

(质量),从而防止再沸器中的堵塞和结垢;

j)用外部冷凝装置冷凝所述蒸汽馏分;和

k)收集冷凝的蒸汽馏分和基本上无污染的废能物流。

12.权利要求11的方法,其中,该方法选择性地包括以下步骤: 包括当所述废能的能量对于所述加热分离器不足时,用压缩机冷凝 一部分所述蒸汽馏分形成蒸馏水。

13.权利要求11的方法,其中,该方法包括以下步骤:使所述 蒸汽馏分通过固体结晶器以提取含于所述蒸汽馏分中的能量,以在 所述结晶器内从存在于所述浓缩液体污染馏分中的非挥发化合物生 产固体污染物。

14.权利要求11的方法,其中,该方法包括使所述蒸汽馏分通 过外部冷凝器以将所述蒸汽馏分冷凝成液体。

15.权利要求11的方法,其中,在所述方法中处理的污染废水 的量与由所述方法形成的所述废能的量相当。

16.权利要求11的方法,其中,所述进料物流在所述预热之前 经预处理。

17.权利要求16的方法,其中,所述预处理选自过滤、离子交 换、重力分离、化学处理和汽提的步骤。

18.权利要求11的方法,进一包括将所述冷凝的蒸馏水经后处 理的步骤。

19.权利要求18的方法,其中,所述后处理包括选自过滤、离 子交换、高级氧化、吸附和曝气。

20.权利要求11的方法,其中,所述物质含有约10%质量浓度 的蒸汽。

21.权利要求11的方法,其中,所述蒸汽在板板式换热器中冷 凝。

22.一种从重油处理过程中回收能量的方法,以处理所述重油 回收中产生的水,该方法包括:

a)提供高压排放物流;

b)闪蒸所述高压排放物流以形成低压废能物流和浓缩排放物

流;

c)用低压废能物流蒸发至少一部分所述生产水;

d)用所述浓缩排放物流预热所述生产水;

e)提供包括流通连接的加热分离器和再沸换热器的流体回路;

f)提供包括流通连接的所述加热分离器、压缩机和所述再沸换

热器的蒸汽回路;

g)使预热的生产水进入所述加热分离器;

h)在所述再沸换热器中用所述低压废能和压缩蒸汽物流蒸发所

述预热的生产水,以产生蒸汽馏分和浓缩液体馏分;

i)利用外部冷凝器通过所述低压废能处理所形成的所述蒸汽馏

分;

j)利用所述压缩机回收任何剩余部分的所述蒸汽馏分;

k)使至少一部分所述浓缩的液体馏分循环通过所述再沸换热器

和所述加热分离器,以维持浓缩物与蒸汽馏分的质量比率在

300-约2之间,使得排出所述再沸换热器的蒸汽馏分为约1%

(质量)至小于50%(质量),从而防止所述再沸器中的堵

塞和结垢;和

l)收集所述冷凝的蒸汽馏分和基本无污染物的所述废能物流。

23.一种从重油处理过程中回收能量的方法,以处理所述重油 回收中产生的水,该方法包括:

a)提供高压排放物流;

b)闪蒸所述高压排放物流以形成低压废能物流和浓缩排放物

流;

c)用所述低压废能物流蒸发所述生产水;

d)用所述浓缩排放物流预热所述生产水;

e)提供包括流体流通连接的加热分离器和再沸换热器的流体回

路;

f)使所述生产水进料物流通过所述加热分离器;

g)使所述低压物流废能进入所述再沸器;

h)在所述再沸换热中,用所述低压废能蒸发所述生产水以产生

第一蒸汽馏分和浓缩液体污染馏分;

i)使至少一部分所述浓缩的液体污染物馏分循环通过所述再沸

换热器和所述加热分离器,以维持浓缩物与蒸汽馏分的质量

比率在300-约2之间,使得排出所述再沸换热器的蒸汽馏分

为约1%(质量)至小于50%(质量),从而防止所述再沸器

中的堵塞和结垢;

j)提供结晶装置和与所述蒸汽馏分流通连接的再沸换热器;

k)除去一部分所述浓缩液体污染物馏分以输入到所述结晶装

置;

l)使所述蒸汽馏分进入所述再沸器,为从来自所述浓缩液体污

染物馏分中沉淀出固体提供热能;

m)从所述结晶装置产生第二蒸汽馏分和基本上为固体的馏分物

流;

n)用冷凝器冷凝所述第二蒸汽馏分;和

o)收集冷凝的第一蒸汽馏分、冷凝的第二蒸汽馏分和冷凝的废

能物流。

24.一种回收能量的方法,以处理用于从含有重油和水的储油 层中回收重油的水,该方法包括以下步骤:

a)提供水进料物流;

b)处理所述水进料物流以产生蒸汽馏分和液体馏分;

c)提供用于分离所述蒸汽馏分和所述液体馏分的蒸汽分离器;

d)分离所述蒸汽馏分和所述液体馏分;

e)提供油-水分离器和水蒸馏设备;

f)将所述蒸汽馏分注入所述储油层;

g)使重油、生产水和从所述储油层排出的蒸汽减压;

h)通过闪蒸将含于所述蒸汽中的能量传递到所述的水蒸馏设

备;和

i)分离所述重油和生产水。

25.权利要求24的方法,进一步包括将含于所述液体馏分中的 热能提供给所述水蒸馏设备的步骤。

26.权利要求24的方法,进一步包括用所述水蒸馏设备处理所 述生产水的步骤。

27.一种回收能量的方法,以处理用于从含有重油和水的储油 层中回收重油的水,该方法包括以下步骤:

a)提供水进料物流;

b)处理所述水进料物流以产生蒸汽馏分和液体馏分;

c)提供用于分离所述蒸汽馏分和所述液体馏分的蒸汽分离器;

d)分离所述蒸汽馏分和所述液体馏分;

e)提供油-水分离器和水蒸馏设备;

f)将所述蒸汽馏分注入所述储油层;

g)用换热器从排出所述储油层的所述重油和所述生产水中回收

热能;

h)分离所述重油和生产水;

i)从所述换热设备向所述蒸馏设备提供热能;

j)向所述水蒸馏设备提供含于所述液体馏分中的热能;和

k)用所述水蒸馏设备处理所述生产水。

说明书

用于重油热回收的水处理方法

本发明涉及一种高效水蒸馏方法和设备,更具体地说,本发明 涉及一种用于重油热回收的高效水蒸馏方法,使得在设备的长期操 作中堵塞和结垢最小。

在世界的许多地区,重油——一种粘度比常规原油高得多或API 比重低得多(低于20°API,通常为7°-12°API)的烃材料,更难以 回收,需要对地下储油层使用增强的热激发(thermal stimulation)技 术来生产。具体地说,在加拿大西部地区,重油生产商使用向储层 注入压力为约1,500-3,000psig,某些情况下低至150psig的高压蒸 汽的技术。蒸汽热能是由已知的蒸汽发生器设备产生的,蒸汽参数 为60-80%,蒸汽被注入到垂直或水平井设备以降低重油的粘度。可 流动的重油收集在相邻的生产井中,重油、油/水乳化液、冷凝蒸汽 和形成的半咸水(brackish water)(已知为生产水)被产生到地表。使 用地表设备,将重油与生产过程的流体分离并回收以在市场出售。 在水/油比率为2-5下回收的生产水(produced water)通常被排入地下 处理井(disposal well)中。来自特许(authorized)地下水源的补充水用 于补充蒸汽发生器进料所需的水。通常补充水经最少的处理以降低 硬度和氧化硅化合物的含量以避免蒸汽发生器换热表面结垢以防安 全方面的隐患。在某些设备中,从蒸汽发生器排出的浓缩盐水与储 油层注入蒸汽分离,并被排入合适的深处理井中。这种浓缩盐水可 以认为是高压排污(blowdown)。这样防止了蒸汽激发操作中将过 量的不必要的热水注入到储油层中。使用蒸汽激发技术的流行重油 回收实践被称之为循环蒸汽激发法(Cyclic Steam Stimulation,CCS 或Huffn′Puff)和蒸汽辅助重力排油(Steam Assisted Gravity Drained, SAGD)法。

公众和法规的压力要求重油生产商实现水回收和再利用,在某 些设备中要求做到污水的零排放。这意味着所使用的水100%地回收 和再利用,并消除污水的设备外排放。从油分离设备和HP(高压) 蒸汽发生器回收的生产水含有硬度成分、溶解和悬浮的氧化硅和胶 质化合物(粘土),以及如氯化钠的溶解固体。如果这些半咸水不经 处理就循环,由于堵塞和结垢,蒸汽发生器的操作是危险的。

目前,使用蒸汽注入法回收重油过程中遇到的另一个问题是由 于生产储油层的操作温度从230°F升高到超过400°F以提高重油的 回收率,回收的生产流体(油和水)的温度也升高。为了实现常压 油水分离,当压力降低时产生了大量的蒸汽。这些蒸汽通常通过外 部装置来冷凝,如空气冷却器以回收冷凝水。冷凝蒸汽的热能被排 入了大气,被浪费掉了。

直到出现本发明的高效回收废热能与无垢水蒸馏过程的结合出 现之前,循环重油生产水和浓缩盐水处理物流一直受到技术和工业 的限制。

一般说来,对于蒸发纯水并回收含有大量非挥发组分的浓缩液 体或固体,水蒸馏是一种高效方法。该方法对从污染水源回收纯净 水是一种有效的手段。然而,水蒸馏方法存在几个问题,这些问题 中,至少被蒸馏流体中的矿物质或其它组分可能会设备堵塞或结垢。 通常结垢化合物是由钙、镁和硅组成的。堵塞或传热表面的大量结 垢对传热元件的能力有不利影响,使传统蒸馏过程不能操作。

在现有技术中,在US4,566,947(1986年1月28日公布)中Tsuruta 提出了一种蒸馏方法,但是没有认识到需要防止堵塞的关键因素或 该方法在处理重油回收过程中的生产水方面的可应用性。在Tsuruta 专利的最重要的第7栏,从第55行开始结合附图进行了如下描述:

“当由于挥发性组分的冷凝,进料流体会产生固体沉淀或者发 生沥青质物质的胶凝,从而引起安全事故或需要对压缩机进行麻烦 的维修和维护时,以这种方式使用了蒸汽压缩机307的该方法是有 利的。使用上述设置,只有来自蒸发器307的蒸汽,因此,防止这 种麻烦的发生。通过使用合适的洗涤装置,管道350和再沸器352 内部可以保持在干净的状态。特别是当塔釜流体是水时,前述方法 是有利的,因为可以通过管道353补充不必回收的廉价的工艺水。 当在306的塔釜收集的水不含有堵塞压缩机307内的物质时,可以通 过管道353输入以保持蒸发器的液位恒定。”(强调是后加的)

Tsuruta专利的图4复制在本说明书附图的图14A中,相应于 Tsuruta专利的图4修改后的图4复制在本说明书附图的图14B中, 引入了申请人的设备中以改进其方法。

当申请人的设备覆盖在Tsuruta的示意图上,从Tsuruta专利的 图4和可以明显看出,如果强制循环再沸器回路添加到US′947中, 并限定具体的蒸汽量,塔釜液体水可能含有堵塞物质,可以在没有 堵塞或加热表面不结垢的状态下操作。

在Tsuruta专利的图4中,管道340和353没有相连。塔釜306 与管道353之间没有连接。塔中306部分被定义为塔釜,含有塔釜 液体,具有预定的氨浓度。Tsuruta强调当塔釜液体是水时,该方法 是有利的。这些图没有建议或限定塔釜循环的状态。物流34和35 只是一般性地在第3栏、第19至23行中到。塔1的塔釜液体经管 道34输送到再沸器,加热的塔釜液体经管道35流动。进一步说,第 20行指出,塔釜液体是由于接受了压缩蒸汽的冷凝热而被加热的。 充分阅读公开文件后,似乎从未提到蒸汽或蒸汽液体比率。

Tsuruta专利清楚地表明,在上面提到和强调的段落中,只要收 集在塔釜中的水不含堵塞物质,水就可以输送到蒸发器中。本申请 不涉及堵塞蒸发器的输入物流的性质。被污染物污染的水可以直接 输送到蒸发器中,而不必担心堵塞或损害换热器。事实上,正好与 Tsuruta的教导相反。考虑到Tsuruta专利中图4的循环回路,在设 备中涉及塔釜液体的所有加热表面从未与除基本上不含堵塞污染物 的水之外的其它任何物质接触,这些水用作从氨和水的混合物中分 离氨的主要介质。在Tsuruta专利的第3栏第19行是这样描述的“…… 塔1塔釜中的液体经管道34输送到再沸器8,在其中,由于接受来 自压缩机7的压缩蒸汽的冷凝热而被加热,被加热的塔釜液体经管 道35循环到塔釜6。”

如果结合来自第7栏和第3栏的教导,唯一的结果是设备将被 堵塞。通过结合这些教导,Tsuruta专利提出的信息只能导致设备的 堵塞。与此相反,这里的技术有效地提供一种系统,它采用负载有 污染物的含水进料物流,并将其输送到设备中,丝毫不必担心换热 器表面的堵塞。

考虑到成核沸腾(nucleate boiling)和这一物理现象在维持包括换 热器的回路中润湿表面上的重要性,这是可能的。众所周知,对于 一池常压下的水,成核沸腾方式是相当特定的区域,在该区域形成 单个气泡。这一理论建立在文献Frank Kreith的"Principle of Heat transfer(传热原理)",第3版;和J.P.Holman的"Heat Transfer(传热)", 第7版中。

在文献《传热原理》第498页中,讨论了稳定膜和成核沸腾。 在该页中,图10-2描述了成核沸腾。很明显,在该图所示的网(wire) 上形成了单个气泡。这一现象也描述在第二篇文献《传热》第520 页的图9-5中。在该文献中,作者实际上在519页承认在成核沸腾 机理上存在相当大的争议。现已认识到在这种情况下维持成核沸腾 的重要性。对于保持换热器表面的润湿,这一概念是很重要的,这 是为什么利用含有任何堵塞污染物的进料物流与换热表面接触而不 会有堵塞的任何危险的理由。当蒸发量大于50%时,换热器将会大 量产生凝胶。

在这里提出的技术提供了一种处理含堵塞污染物的进料物流的 方法。进料物流中的堵塞污染物可以与换热器表面直接接触,而不 会发生堵塞。根据Tsuruta的认识,后一特征是不可能的。这一点已 在上面讲过了。这是对上面提到的原理的认识,该原理涉及使这一 方法实现所希望的结果。简单说来,Tsuruta适用于使用本发明。

水蒸馏方法中的另一常见问题是需要高的能量输入。没有废热 源和有效回收这一输入能量的手段的情况下,所需要的能量等于在 给定压力/温度下蒸发水的潜热。在这一条件下,由于水的补充应用, 水的蒸馏在工业上是不可行的。重油生产设备通常是由适合于作为 废热能回收高能源的物流所组成的。

为了克服传统蒸馏方法中的问题,必须考虑几个变量。以下的 三个方程式描述了水蒸馏系统中的基本传热关系:

Q(总)=U*A*LMTD (1)

Q(显热)=m*Cp*(T1-T2) (2)

Q(潜热)=m*L (3) 其中

Q=传递的热量(BTU hr-1)

U=总传热系数或系统传递热量的能力(BTU hr-1ft-2F-1)

A=传热面积(ft2)

LMTD=对数平均温差或系统的热驱动力(F)

m=液体或蒸汽状态的流体质量流量(1b hr-1)

Cp=流体的比热(BTUhr-1F-1)

T1,T2=进入或流出系统的流体的温度(F)

L=蒸发或冷凝的潜热(BTUlb-1)

为了有一个有效的蒸馏系统,用上述方程式表达的、交换和回 收的热量Q必须最大,同时,服从维持变量的实际极限并防止结垢 和堵塞。对于给定的流体和流体动力学,在给定的换热设备内,相 对而言,变量U、Cp和L是非变量。因此,为了克服与蒸馏污染水 有关的问题,必须仔细考虑变量A、Q/A、LMTD、m以及T1和T2。

为了完全解决与来自重油热回收设备的污染水蒸馏有关的问 题,并消除结垢,除上述基本方程式之外还要考虑的其它重要因素 是:

●改造有效的废热能源;

●在蒸馏系统内热传递的速率,已知为热量通量或QA-1(Btu hr-1ft-1)

●浓缩物中污染物的量;

●相对于蒸汽流的饱和温度,浓缩物的最终沸点;

●浓缩物的过饱和程度和沉淀量;和

●蒸发物流的蒸发量。

在本发明出现之前,从重油设备的有效回收废热能,并使水蒸 馏过程中传递和回收的热量最多,而没有堵塞和结垢的倾向,在很 长的时间内尚没有实现。

现已开发了一种方法,不仅是能量有效的,而且消除了过去在 污染水蒸馏中遇到的结垢问题,水是被有机物、无机物、金属等污 染的。

本发明进一步发展了在原有应用中建立起来的概念。先前的概 念与两个不同概念有关,包括使用蒸汽再压缩和结合单一热回收回 路的废热回收的蒸馏或多效水蒸馏。通过进一步结合来自重油热回 收单元中低级热能源的回收,以及唯一构造的强制对流热回收和传 递回路,发现可以获得非常有希望的结果:使传热最大,不需压缩 能或使之最小,同时维持了所需的强制对流回路,对于结垢换热器 来说是不能传导的,这在实施标准蒸馏方法时通常会碰到。

现已发现,可以再传热回路中回收来自重油回收单元的废蒸汽 能,这些低级能源可以用于减少或消除为处理废水所必须的压缩量, 过去这些低级能源通常被作为过剩能量或不可回收能量被排放,这 便大大降低了方法的工业价值。

基于这一方法,在来自高压蒸汽分离器的高压排放液体中可以 获得废能源,高压分离器闪蒸到低压在约10-15psig下形成低级蒸汽 和热盐水。在加热分离器(heated separator)中,低压蒸汽用作蒸发蒸 馏水的热源,本身进一步冷凝成高质量的锅炉进料水。浓缩的热排 放物用于在进入加热分离器之前预热进入的生产水进料物流。

进一步说,从重油储油层返回的生产流体的减压可以获得有意 义的废能源。从储油层返回的生产液体的压力通常为50-300psig, 在脱气分离器中被减压到接近大气压。油/水生产流体被输送到常规 的常压油/水分离设备,这些设备对本领域技术人员是已知的。废能 可以两种方法提取。如果在井被加热后,在重油回收操作中不使用 上升气体而仅有最少量结合气体存在于生产物流中,废物流被从脱 气缸中分离出,并被输送到用于废热能回收的高效蒸馏单元。如果 在井中使用上升气体以辅助重油的生产,和/或有相对大量的结合气 体存在于生产流体中,则废热能就可以用任何合适的换热装置回收, 并利用传热介质流体传递到高效蒸馏单元以回收废热。在这一实例 中,冷却的生产流体在脱气缸中脱气,而没有可观的蒸汽损失。热 激发现有技术的状态是猛烈驱动储油层以提高重油的回收率,使得 生产井口的生产流体温度较高。这一温度超过了通常的230°F到 400°F,甚至达到500°F。因此,可以获得大量可回收的热能以用于 高效水蒸馏单元。

本发明的一个目的是提供一种改进的高效生产水回收方法,用 于蒸馏含有有机、无机、金属或其它污染化合物的水,获得纯净水 馏分并不使蒸馏设备有任何结垢。

在本发明一种方案的另一方面,提供了一种回收能量的方法, 以处理用于从含有重油和水的储油层中回收重油的水,该方法包括 以下步骤:

a)提供水进料物流;

b)处理水进料物流以产生蒸汽馏分和液体馏分;

c)提供用于分离蒸汽馏分和液体馏分的蒸汽分离器;

d)分离蒸汽馏分和液体馏分;

e)提供油-水分离器和水蒸馏设备;

f)将蒸汽馏分注入储油层;

g)在油水分离器中收集来自储油层的重油和生产水;

h)从分离器收集重油和生产水;

i)向水蒸馏设备提供含于液体馏分中的热能;和

j)用水蒸馏设备处理生产水。

在本发明中一个方案的另一方面,提供了一种回收能量的方法, 以处理用于从含有重油和水的储油层中回收重油的水,该方法包括 以下步骤:

a)提供水进料物流;

b)处理水进料物流以产生蒸汽馏分和液体馏分;

c)提供用于分离蒸汽馏分和液体馏分的蒸汽分离器;

d)分离蒸汽馏分和液体馏分;

e)提供油-水分离器和水蒸馏设备;

f)将蒸汽馏分注入储油层;

g)使重油、生产水减压,形成从储油层排出的蒸汽;

h)将含于蒸汽中的能量传递到水蒸馏设备;和

i)分离重油和生产水。

在本发明中一个方案的再一方面,提供了一种回收能量的方法, 以处理用于从含有重油和水的储油层中回收重油的水,该方法包括 以下步骤:

a)提供水进料物流;

b)处理水进料物流以产生蒸汽馏分和液体馏分;

c)提供用于分离蒸汽馏分和液体馏分的蒸汽分离器;

d)分离蒸汽馏分和液体馏分;

e)提供油-水分离器和水蒸馏设备;

f)将蒸汽馏分注入储油层;

g)用换热器从排出储油层的重油和生产水中回收热能;

h)分离重油和生产水;

i)从换热设备向蒸馏设备提供热能;

j)向水蒸馏设备提供含于液体馏分中的热能;和

k)用水蒸馏设备处理生产水。

在本发明中一个方案的又一方面,提供了一种从重油回收设备 回收能量的方法,其中重油含于储油层中,能量用于处理重油回收 中的生产水,该方法包括以下步骤:

a)提供具有蒸汽馏分和液体馏分的蒸汽源;

b)提供油水分离器和水蒸馏设备;

c)向储油层注入至少一部分蒸汽馏分和液体馏分以回由重油;

d)在油水分离器中收集来自储油层的重油和水;

e)分离来自分离器的重油和生产水;

f)向水蒸馏设备提供含于液体馏分中的热能;和

g)用水蒸馏设备处理生产水。

在本发明中一个方案的另一方面,提供了一种从重油处理过程 回收能量的方法,以处理在重油回收中的生产水,包括以下步骤:

a)提供高压排放物流;

b)闪蒸高压排放物流以形成低压废能物流和浓缩排放物流;

c)用低压废能物流蒸发生产水;

d)用浓缩排放物流预热生产水进料物流;

e)提供包括流体流通连接的加热分离器和再沸换热器的流体循

环回路;

f)使预热的生产水进料物流进入加热分离器;

g)使废能进入再沸器以回收热能;

h)在再沸换热器中用废能蒸发生产水物流以产生蒸汽馏分和浓

缩液体污染馏分;

i)使至少一部分浓缩液体馏分循环通过再沸换热器和加热分离

器,以维持浓缩物与蒸汽馏分的质量比率在300-2之间,使

得排出再沸换热器的蒸汽馏分为约1%(质量)至小于50%

(质量),从而防止再沸器中的堵塞和结垢;

j)用外部冷凝装置冷凝蒸汽馏分;和

k)收集冷凝的蒸汽馏分和基本上无污染的废能物流。

现已发现,通过精确控制循环质量比在300至约2倍于排出再 沸器蒸汽馏分的范围内,可以实现如下所希望的优点:

1.经再沸器蒸发侧的循环浓缩物可以含有精确控制的蒸汽馏

分,为约循环浓缩物质量的1%至50%;

2.通过精确控制这一蒸汽馏分,循环浓缩物温度的上升保持得

非常低(约1°F),在接近循环浓缩物流的温度下,再沸换热

器表面保持湿润,降低了这些表面堵塞的危险;

3.由于控制低的蒸汽馏分,换热器内的浓缩流体的局部浓度因

子大大降低为小于1.1,避免了结垢化合物在换热表面局部

沉淀;

4.由于蒸汽在再沸器出口处形成,换热通道中的蒸汽速度大大

地提高,从而促进了良好的混合,降低了堵塞的危险;

5.通过控制蒸发流体中的蒸汽馏分,通过潜热手段实现了大量

的传热,不会结垢和引起在换热器内的温度交叉(a

temperature cross);

6.由于再沸器蒸发侧的温度上升非常小,维持了再沸器的

LMTD,因此,保持所需输入的能量非常低;

7.通过调节热通量,冷凝和蒸发的润湿表面的温度被维持在接

近于蒸发和冷凝条件下的饱和蒸汽条件下。这种类型的沸腾

处于从主要为强制对流到润湿表面稳定成核沸腾之间;和

8.通过提供再沸装置以从重油回收设备吸收低级废热能,如果

可以获得足够高压的排放物流,压缩所需的能量被消除。

本发明一个方案的进一步的方面是提供一种从重油处理过程中 回收能量的方法,以处理重油回收中产生的水,该方法包括如下步 骤:

a)提供高压排放物流;

b)闪蒸高压排放物流以形成低压废能物流和浓缩排放物流;

c)用低压废能物流蒸发至少一部分生产水;

d)用浓缩排放物流预热生产水;

e)提供包括流通连接的加热分离器和再沸换热器的流体回路;

f)提供包括流通连接的加热分离器、压缩机和再沸换热器的蒸

汽回路;

g)使预热的生产水进入加热分离器;

h)在再沸换热器中用低压废能和压缩蒸汽物流蒸发预热的生产

水,以产生蒸汽馏分和浓缩液体馏分;

i)利用外部冷凝器通过低压废能处理所形成的蒸汽馏分;

j)利用压缩机回收任何剩余的蒸汽馏分;

k)使至少一部分浓缩的液体馏分循环通过再沸换热器和加热分

离器,以维持浓缩物与蒸汽馏分的质量比率在300至接近2

之间,使得排出再沸换热器的蒸汽馏分为约1%(质量)至

小于50%(质量),从而防止再沸器中的堵塞和结垢;以及

l)收集冷凝的蒸汽馏分和基本无污染物的废能物流。

本发明一个方案的另一方面是提供一种从重油处理过程中回收 能量的方法,以处理重油回收中产生的水,该方法包括:

a)提供高压排放物流;

b)闪蒸高压排放物流以形成低压废能物流和浓缩排放物流;

c)用低压废能物流蒸发生产水;

d)用浓缩排放物流预热生产水;

e)提供包括流体流通连接的加热分离器和再沸换热器的流体循

环回路;

f)使生产水进料物流通过加热分离器;

g)使低压物流废能进入再沸器;

h)在再沸换热器中,用低压废能蒸发生产水以产生第一蒸汽馏

分和浓缩液体污染馏分;

i)使至少一部分浓缩的液体污染物馏分循环通过再沸换热器和

加热分离器,以维持浓缩物与蒸汽馏分的质量比率在300至

约2之间,使得排出再沸换热器的蒸汽馏分为约1%(质量)

至小于50%(质量),从而防止再沸器中的堵塞和结垢;

j)提供结晶装置和与蒸汽馏分流通连接的再沸换热器;

k)除去一部分浓缩液体污染物馏分以输入到结晶装置;

l)使蒸汽馏分进入再沸器,为从来自浓缩液体污染物馏分中沉

淀出固体提供热能;

m)从结晶装置产生第二蒸汽馏分和基本上为固体的馏分物流;

n)用冷凝器冷凝第二蒸汽馏分;以及

o)收集冷凝的第一蒸汽馏分、冷凝的第二蒸汽馏分和冷凝的废

能物流。

作为本方法的进一步的优点,其输入成本为零。这是由于如果 可以利用足够的低级废能,就不需压缩机来处理生产水。进一步说, 这一方法实现了100%的水回收,废水排放为零,因为污染物被转化 成了固体。

泛泛地讲,在可能的方案中,蒸馏水被蒸发,并并过网除去任 何夹带的液滴,在那里被外部冷凝。废能物流进入再沸器,在那里 被冷凝成蒸馏水。通过控制循环浓缩物对蒸汽流的量在低于300至 约2的范围内,在循环浓缩物流中产生小于50%,更精确地说于小 于约10%的蒸汽,热能被传递给来自加热分离器的循环浓缩物。在 循环浓缩物物流中形成的蒸汽通过蒸发的潜热吸收传递过来的热 量,同时使循环浓缩物的温度上升不超过1°F。在冷凝温度和压力 下,从外部冷凝器和再沸换热器收集的干净蒸馏水作为高质量蒸汽 发生器进料水被返回。与此同时,从加热分离器除去一部分浓缩物 流,以控制非挥发污染物所需的浓度。在加热分离器的温度和压力 下,排出的浓缩物流通过预热器,将剩余的显热能传递给生产水进 料物流。在蒸馏操作之前、之中或之后,可以应用附加的预处理或 后处理技术以间歇或连续方式来除去或包含污染物。可以使用pH 控制方法或添加其他化学品以使挥发性组分离子化或改变浓缩物中 的溶解条件以进一步改进所述蒸馏方法。可以回收大量蒸馏水,通 常超过进料水物流的90%。当进一步使用结晶设备时,可以实现水 的100%回收。

从该方法的广度上来看,可以用于任何使用蒸汽热激发的的重 油回收操作,如常规蒸汽注入、循环蒸汽激发(CSS或Huff n′Puff)、 蒸汽辅助重力排油法(SAGD)和蒸汽和气体推进法(SAGP)。这里 所列出的并不是穷尽的,仅作为例子。